利用 3D 打印将航空航天推向新高度(2020 年)

航空航天长期以来一直处于 3D 打印创新的前沿,该技术的首次使用是在 1989 年。现在,三十年后,航空航天代表了一个 16.8% 的份额 104 亿美元的增材制造 (AM) 市场,并为行业内正在进行的研究工作做出了重大贡献。

凭借创建复杂设计、轻量化部件和降低生产成本的能力,3D 打印为航空航天业提供了许多优势。然而,通用电气、空中客车、穆格、赛峰和 GKN 等主要参与者不仅利用了该技术的优势,而且还在通过持续的研究和开发来推进该技术的发展。

今天,随着我们继续研究 3D 打印在各个行业的应用,我们将重点关注航空航天如何利用 3D 打印的优势来推动飞机部件设计和制造的创新.

3D 打印对航空航天的好处

小批量生产

对于航空航天等通常小批量生产高度复杂零件的行业,3D 打印可以提供理想的解决方案。使用这项技术,可以创建复杂的几何形状,而无需投资昂贵的工具设备。这为航空航天 OEM(原始设备制造商)和供应商提供了一种生产小批量零件的经济高效的方式。

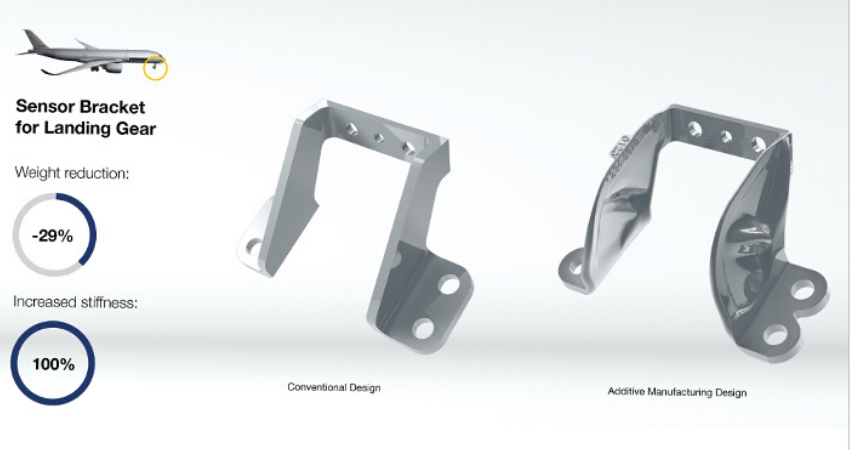

减轻重量

除了空气动力学和发动机性能外,重量是飞机设计时需要考虑的最重要因素之一。减轻飞机的重量可以显着减少其二氧化碳排放量、燃料消耗和有效载荷(用于航天器)。

这就是 3D 打印的用武之地:该技术是制造轻质零件的理想解决方案,可显着节省燃料。当与衍生式设计和拓扑优化软件等设计优化工具结合使用时,增加零件复杂性的潜力几乎是无限的。

材料效率

对于航空航天应用,3D 打印通常有助于降低金属零件的购买与飞行比率。该术语是指最初采购的材料重量与成品重量之间的相关性。

例如,在传统制造中,钛飞机部件的购买与飞行比可能在 12:1 到 25:1 之间。这意味着生产 1 公斤零件需要 12 至 25 公斤原材料。在这种情况下,高达 90% 的材料被加工掉。

金属 3D 打印可以将钛部件的这一比例降低到 3:1 到 12:1 之间。这是因为金属 3D 打印机通常仅使用制造零件所需的必要材料量,仅从支撑结构中产生少量废物。对于钛和镍合金等昂贵金属,这种降低的购买与飞行比率所节省的成本可能非常显着。

部分合并

3D 打印的主要优势之一是零件整合:能够将多个零件集成到单个组件中。通过减少组装所需的时间,减少所需零件的数量可以显着简化组装和维护过程。

例如,GE 现在正在使用 AM 为喷气发动机生产燃料喷嘴。 AM 设计使该公司能够将所需的组件数量从 20 个减少到仅 1 个。

维护和维修

飞机的平均寿命在 20 到 30 年之间,这使得维护、修理和大修 (MRO) 成为行业的重要职能。金属 3D 打印技术,如直接能量沉积,通常用于修复航空航天和军事设备。涡轮叶片和其他高端设备也可以通过在磨损的表面添加材料来恢复和修复。

航空航天领域的开创性 3D 打印技术

航空航天公司已经在使用多种增材制造技术。例如,熔融沉积建模 (FDM) 通常用于创建原型和工具。法国航空航天制造商 Latécoère 使用 FDM 进行原型设计和模具生产,将交货时间缩短了 95%。除此之外,FDM 还可用于生产飞机内饰的末端零件。

在金属 3D 打印方面,粉末床融合 (PBF) 技术,如选择性激光熔化 (SLM) 和电子束熔炼 (EBM),可以提供具有强大机械性能的致密金属零件。随着大规模增材制造的进步,方法上出现了创新,例如用于航空航天应用的 WAAM。

作为 3D 打印技术的先驱,航空航天业对增材制造技术和设备的发展做出了重大贡献.例如,3D 打印机制造商西亚基正在与空中客车公司和 Aubert &Duval 合作开发用于生产由钛合金制成的飞机零件的新制造方法。

与此同时,GE 正在开发一种金属粘合剂喷射机,可通过 AM 实现批量生产。

航空航天用3D打印材料

虽然航空航天部件的原型可以由多种塑料材料制成,但航空航天应用的终端部件必须满足严格的要求。因此,3D 打印功能部件需要高质量的飞行级材料。

可供飞行的材料选择多种多样,从工程级热塑性塑料(ULTEM 9085、ULTEM 1010、尼龙 12 FR)到金属粉末(高性能合金、钛、铝、不锈钢)。

钛是 3D 打印航空航天部件最受欢迎的材料之一,因为它结合了铝的轻盈和钢的强度。虽然钛粉相当昂贵,但可以通过回收未使用的材料并通过 AM 可能的更好设计最大限度地减少浪费来部分平衡成本。

航空航天 3D 打印应用

工具

航空航天原始设备制造商和供应商已将 3D 打印作为生产制造辅助工具(包括夹具和固定装置)的替代方法。

例如,穆格飞机集团正在使用 FDM 3D 打印在内部生产坐标测量机 (CMM) 等工具。

过去,该公司将这种夹具外包,过程需要 4 到 6 周。现在穆格在内部使用 3D 打印,在大约 20 小时内制作 CMM 固定装置。以前成本超过 2,000 英镑的固定装置现在只需几百英镑。

备件和更换件

由于难以预测需求,备件通常必须保持库存以备不时之需。 3D 打印是生产备件和替换零件的理想解决方案,因为它们可以在需要时生产。

按需、小批量 3D 打印可以显着缩短维护操作的周转时间,降低运输成本,并且几乎消除了对零件实物库存的需求。

例如,3D 打印已被用于为老化的军用飞机生产备件,如垫圈手柄和纵梁。与此类似,Lufthansa 的 MRO 部门 Lufthansa Technik 建立了一个 AM 中心来开发 3D 打印部件,包括替换部件。

最终用途部件

越来越多的航空航天制造商正转向增材制造来生产飞机结构部件,从飞机内部部件到复杂的发动机部件。

内饰部件的一个例子来自航空航天一级供应商代傲航空。该公司最近使用 FDM 技术生产了一个窗帘头 - 一个位于窗帘导轨上方的外壳,用于分隔船上的班级。

外壳以前是用多层夹层玻璃纤维建造的,需要专门的铝制工具,既费时又费钱。

Diehl 能够用 12 个 3D 打印的热塑性部件组装这个部件,大大降低了工具成本并节省了工时。据报道,这件作品是有史以来最大的全 3D 打印客机部件,正在装配到 A350 中。

生产发动机部件是 3D 打印的另一个用例,这要归功于能够创建轻量级、复杂的零件。例如,航天器制造商火箭实验室在去年生产了第 100 台卢瑟福火箭发动机后成为头条新闻。

该公司自 2013 年以来一直在其所有主要发动机部件(包括燃烧室、喷油器、泵和主推进剂阀门)上使用 3D 打印。

航空航天领域的 3D 打印挑战

在实施 3D 打印技术时,航空航天 OEM 面临的最大挑战之一是认证。飞机部件必须遵守严格的法规,监管机构的任务是确保 3D 打印部件与使用传统方法制造的部件一样安全。

也就是说,航空航天领域的 3D 打印标准和法规正在制定中逐渐发展起来。 2018 年,SAE International 发布了第一套航空航天材料规范 (AMS),适用于用于飞机和航天器关键部件的金属增材制造材料和工艺。

除金属增材制造标准外,SAE International 去年还发布了第一个航空航天业增材制造规范。例如,AMS7100 规范建立了关键控制和要求,以通过 FDM 或其他材料挤出生产生产可靠、可重复、可再现的航空航天部件。

ASTM International 的 AM 技术委员会 (F42) 也在开发 4有助于飞机零部件制造商满足安全和性能要求的标准。这些标准涵盖了原料材料、成品部件特性、系统性能和可靠性以及认证原则。

航空航天 OEM 面临的另一个挑战是确保工艺可重复性。除了设计和法规之外,还必须建立认证流程,以确保可以使用 3D 打印按需创建可认证部件。这可能包括使用工作流自动化软件,例如 AMFG,以确保记录所有流程步骤,并在每个生产阶段实现完全可追溯性。

航空航天领域 3D 打印的未来

尽管面临挑战,航空航天业仍继续率先开发增材制造,将其作为一种可行的终端部件生产技术。

合作将在这一发展中发挥关键作用,与原始设备制造商、政府机构和研究机构合作——例如,加快认证过程。

在航空航天市场内,到 2024 年,3D 打印终端部件的产量预计将超过 30 亿美元。随着 3D 打印继续稳步增长,未来几年我们可以在飞机和宇宙飞船中看到更多的 3D 打印金属和聚合物部件。

3D打印