五个改变制造业的简单数字应用

由 NIST MEP 的机械工程师兼项目经理 Michael Taylor 撰写。

制造业中的数字化应用不仅越来越被接受;他们是预期的。但是,对于较小的制造商,进行这种转换的过程可能会令人生畏。初始费用以及培训员工的费用足以让整个过程停止。

但开始“走向数字化”的过程并不一定是势不可挡的。通过一些指导和教育,所有制造商都可以开始以最适合您个人工作环境的分阶段方法实施数字制造概念。以下是我们对数字应用程序的前五项建议,可以帮助您入门。

1.数字化绩效管理

自 2010 年以来,以数字方式开展的业务的百分比已从 4% 增长到近 12%,预计这一趋势将持续下去。找到一种综合方法来分析业务和 IT 指标是优化这家成长型企业体验的关键。进入数据性能管理。

通过数据绩效管理获得实时、多部门洞察的能力是提高业务决策有效性的一种简单方法——并增加收入和客户忠诚度。有了衡量指标的简单方法,以及所有部门的通用语言,信息的促进和传播得以简化,从而提高了生产力。使用数字仪表板等工具将包括机器运行数据和生产输出在内的生产信息汇集到一个地方,是启动您自己的数字绩效管理平台的一种简单方法。这将因生产线而异。

2.预测性维护

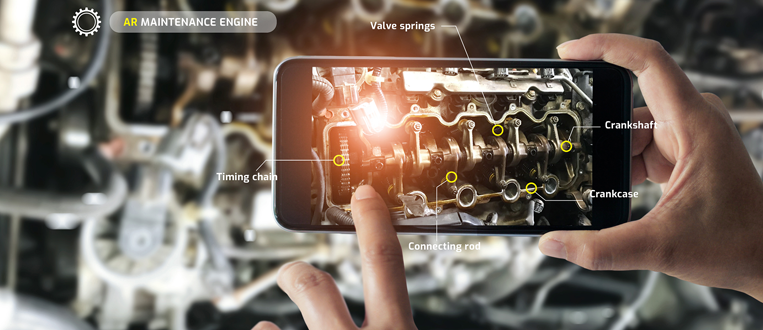

任何在制造行业有经验的人都了解持续进行预防性维护的必要性。保持所有机器处于最佳状态是避免停机和提高生产力的关键。然而,数字化制造引入了一个新概念:预测性维护。

预测性维护类似于预防性维护,但有一个具体区别:预测性维护不是由时间或常规读数等变量提示,而是试图预测未来产品何时可能出现故障。使用实际设备状况(通常通过安装监控设备或软件来收集数据)与年龄或服务建议,目标是让他们看到设备的当前状况,以便他们可以安排服务预约,从而保持领先地位以防止任何严重的机器故障。

成功的预测性维护计划包含三个主要组成部分。首先,您必须收集正确的数据以便为您的机器进行分析。这将根据您的需要而有所不同。其次,你对问题的分析必须准确。最后,评估,无论是最初的还是持续的,都必须准确,以便预测何时需要维护。

3.产量、能源和产量优化

产量、能源和吞吐量优化的核心是不断检查数据以计算最佳和最有效的过程。实施产量、能源和吞吐量优化计划检查所有框。从提高效率到提高产量,再到整体能源使用减少,这个过程将快速实现投资回报。那么,你从哪里开始?

首先,使用您已有的数据。例如,检查生产单个单元需要多长时间。获得该信息后,请确定您可以信任的专家顾问,以帮助您选择可以开发和监控您的个人算法的适当软件。最后一步是监控您的软件提供的信息,并开始制定初始试点计划以提高效率。

4.自动化和机器人

实施自动化——尤其是使用机器人——听起来像是一项艰巨的任务,但事实是它在制造业中变得越来越普遍。除了降低运营成本外,该数字化应用的引入还提高了产量、提高了生产质量并增强了工人的安全性。

在切换到自动化程度更高的环境之前,需要考虑两个关键因素。

- 员工培训—— 即使使用自动化和机器人技术进行生产工作,员工仍然需要知道如何操作和维护机器。这可能需要对现有员工进行培训,并且可能需要聘用具有所需认证和经验的人员。

- 前期投资 — 从长远来看,转向自动化会降低运营成本。但是,通常会有前期投资。在选择实施自动化之前,通常需要对系统进行规划和预算。尽管一些创新者提供了有趣的替代方案,包括硬件租赁和租赁计划。

有哪些适合自动化的最佳初始项目?我们建议采用短周期机器管理、低速材料处理 (<40 ppm) 和简单、重复、一致的应用。

5.数字化质量管理

实施数字质量管理系统有很多好处。与数字绩效管理类似,数字质量管理将您当前正在分析的关键绩效指标 (KPI) 放入数字应用程序中。通过标准化质量决策来减少人为互动,从而降低人为错误的可能性,您的质量管理将体验更高的效率、成本的降低以及跟踪和减轻错误的能力的提高。

当您决定从手动质量管理转向数字质量管理时,需要考虑一些最佳做法。

- 升级您的方法: 以一贯的方式继续进行质量管理可能很诱人。但要真正从投资中获得最大收益,不要仅仅将这些现有方法数字化;定义它们。借此机会检查您正在衡量的内容及其与您期望的结果的相关性。或者探索您可以使用数字平台跟踪哪些其他指标。优化所有功能的使用。

- 使用最佳实践: 在查看您的数字质量管理结果时,请确保任何潜在的生产变更都使用易于配置的解决方案,并且这些解决方案基于最佳实践。数字平台或许能够比以前更快地为您提供更详细的信息,但它并不能取代多年的行业知识和经验。

- 员工认可和采用: 对于所有新实施的技术,用户采用至关重要。但这在数字质量管理中可能更是如此。在实施之前让您的团队成员购买对于成功至关重要。

我们希望分解这些数字应用程序的实施有助于阐明流程。如果您有兴趣了解更多信息,或有任何疑问,请联系 IMEC 的专家。

阅读原文。

自动化控制系统