基于传感器的刀具控制,机床从绘图板走向主流

工业 4.0 和 IIoT(工业物联网)计划的一个关键成功因素是在加工中心甚至切削工具本身中出现了更多更好的传感器。这些传感器提供的数据和连接性是“未来工厂”的基础。

但是,远非未来主义,今天有一系列“智能传感器”可用——收集数据并向操作员展示他们机器的健康状况和金属切削过程。进化是通过越来越精确的零件位置测量和成品零件的几何形状,以及过程中使用的工具的配置和控制来实现的。

制造工程部请多位行业专家评估基于传感器的切割控制系统的当前状态,并凝视水晶球以帮助发现未来的机会。

现在和未来

在基于传感器的控制和优化领域,我们在从绘图板到成熟产品的连续性上处于什么位置?这个问题的答案是,“这取决于。”

“对于基本测量和自适应控制,我们的学习曲线很好,”马波斯公司(密歇根州奥本山)磨削产品产品经理 Frank Powell 说。 “机床可以配备各种过程中的传感器和传感器。在第一层,这些传感器用于机器保护,因为系统对意外力应变或潜在碰撞的反应速度比操作员快 1000 倍。通过越来越精确地测量零件的位置和成品零件的几何形状,以及过程中使用的工具的配置和控制,该技术正在取得进步。”

山特维克可乐满(新泽西州费尔劳恩)Silent Tools 技术销售专家 Neil Munson 表示,就工业 4.0 而言,刀具数字化制造技术比成熟产品更接近绘图板。 “我们正处于行业范式转变的边缘。事实上,我们公司正在向基于传感器的智能切割工具迈出第一步,”他说。

BadAxe Tooling Solutions 的 Joe Volansky 有一点不同的看法。 “产品在学习曲线上得到了验证,并且可以以革命性的方式应用,”Volansky 说。 “在我们的案例中,我们正在推出一种基于成熟科学的铣削操作产品,它以一种全新的方式在机器物理的边缘提供了一种解决方案。” BadAxe Tooling Solutions 是三家美国公司的联盟:Briney Tooling Systems(Bad Axe,密歇根州)、Fullerton Tool Co.(萨吉诺,MI)和 BlueSwarf LLC(宾夕法尼亚州州立大学)。

“我的观点是,就发展而言,我们处于曲线的中间,”Okuma America Corp.(北卡罗来纳州夏洛特)的产品专家经理和技术中心经理 Wade Anderson 说。 “对于基本的设备效率和与外围设备通信的能力,现在有许多现成的解决方案可供使用。然而,人工智能 (AI) 和增强现实 (AR) 技术正在兴起。”

Praemo (Kitchener, ON) 的工程副总裁安迪·亨德森 (Andy Henderson) 表示,随着车间设备现在产生大量数据,安德森提到的新兴技术至关重要。 “在自动化世界中,自 1970 年代以来出现了非常‘物理’的演变,”亨德森说。 “下一个前沿是‘心理’进化——使用人工智能和机器学习 (ML) 将智能添加到数据中。在连续统一体上,这些技术已经成熟,并在个人和消费者空间(谷歌、亚马逊、Facebook 等)中不断使用。制造业内部的应用程序已经滞后,但使用这些技术的软件,如 Razor,正在帮助机械车间实现 AI 和 ML 的价值。” Razor 是一款 Praemo 产品,可连接数据源、收集信息并提供见解和建议建议,以帮助用户采取先发制人的行动来减少设备停机时间、优化生产流程和管理风险。

传感器规则!

我们的行业专家都同意传感器发挥的关键作用。有一句古老的格言,“得到衡量的东西得到管理。”虽然不确定是谁说的(有人建议开尔文勋爵,其他人建议彼得德鲁克),但它强调了一个事实,即任何控制或优化机器的尝试都必须基于关键接触点的快速、准确和可靠的数据——在哪里刀具与工件相遇。

从技术上讲,早在工业 4.0 和 IIoT 引起人们的兴趣之前,就已经有了成功收集、分发和分析自适应控制数据的技术。从历史上看,过程中测量设备的历史可以追溯到 60 多年前(例如,Mario Possati 用于在磨削过程中检查零件的量规)。然而,传感器的主要进展发生在最近。

最新技术

其中一项进步是自动补偿切削刃磨损的镗刀。 Rigibore Inc. (Mukwonago, WI) 总裁 Anthony Bassett 说:“无论 CNC 机床多么复杂,它都无法自动补偿镗刀上的切削刃磨损。” “我们的电池供电的 ActiveEdge 工具可在加工过程中自动调整镗刀切削刃的尺寸。它使用无线技术远程调整单个刀具上的多个切削刃直径,优化工艺性能,无需操作员干预。”

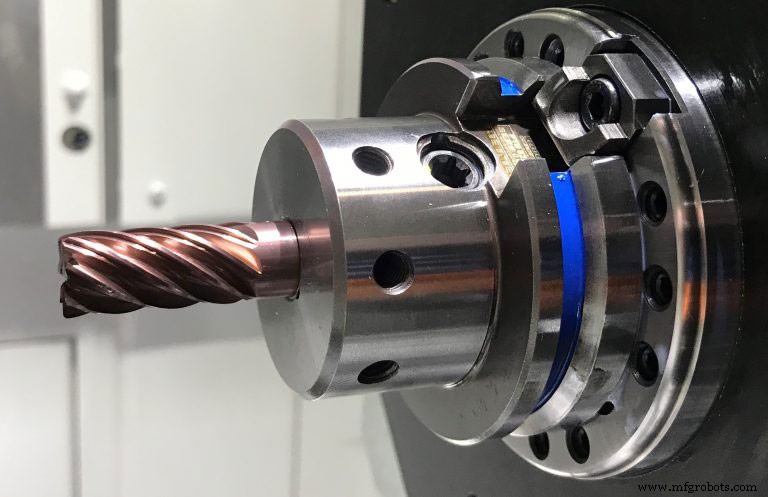

BadAxe Smart Tool 装配和软件系统是铣削领域的新领域。据该公司称,BadAxe 用物理学取代了试错法,在机器启动时立即击中机器的“最佳位置”。通过测量机器、主轴、刀架和刀具的特定组合的驻留振动频率模式,该公司的专利算法和分析计算出机器运行的最佳稳定性区域。结果是现成的,预平衡和组装的刀架和刀具,以及针对单个机器优化的软件界面。

“每个人都知道振动和颤振是高速加工的主要限制因素,”BadAxe 的 Volansky 说。 “通常,操作员通过反复试验来找到合适的进给、速度、切割宽度和切割深度。在许多情况下,他们认为他们在性能方面已经碰壁,而实际上,在存在更高金属去除率的反直觉设置中会发现无颤动操作。该设置由我们的产品从启动时立即定义,无论跨步、全槽切割或拐角如何。基础技术已被波音幻影工厂、美国国防部等组织证明可以显着提高工作的投资回报率。”

BadAxe 正在为不同的机器和装配组合构建一个大型数据库。如果客户的机器不在数据库中,则可以进行一次性测试以确定其设置动态。

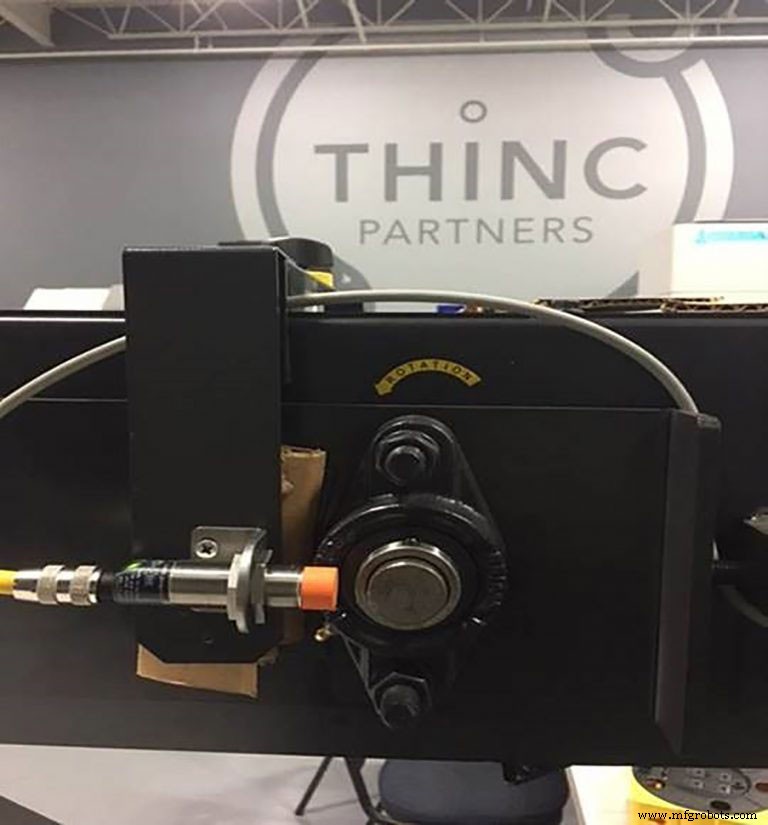

山特维克可乐满推出了 SilentTools+ 智能传感器,实现了从过程中传感器到工具内传感器的转变切割工具。 “SilentTools+ 是一种减振刀具解决方案,可提供对操作员通常盲目飞行的长悬伸加工过程的深入了解,”Munson 说。

“在高科技设施中进行长悬伸加工具有挑战性,因为 [操作员] 希望控制整个过程直至切削尖端,”他说。 “我们在 SilentTools 中嵌入了传感器,这些传感器通过蓝牙与图形界面进行通信,因此操作员在封闭的机器内部和钻孔深处都有眼睛和耳朵。此外,它还具有一项功能,可通过确定切割尖端何时位于中心来实现快速轻松的设置。”

使用 SilentTools+ 系统,可以实时监控刀具偏转、颤振、切削力、刀具负载和温度。 “由于对所有这些领域的深入了解,我们认为废品率将降低,生产力将实现提高,从而产生真正的节约,”Munson 补充道。

请提供信息!

虽然某些传感器输出仅供参考,但其增值之处在于传感器信号被处理并用于控制零件质量和工具状况。制造商可以最大限度地减少刀具路径和加工时间,提高表面光洁度,最大限度地延长机器寿命,并有效地加工更具挑战性的零件,例如具有复杂几何形状、薄壁、空心圆柱体和细长轴的零件。

Anderson 说:“Okuma 监控系统是一个很好的第一步。它允许多达 64 种不同的输入,可以根据特定流程的需求进行定制。我们的客户能够测量机器停机时间并分析 OEE [整体设备效率] 数据,以确定当操作员被困在其他地方时关闭机器是一件简单的事情。通过使用监控系统,[可以提醒操作员]有潜在问题即将到来,而预防措施可以避免。”

Praemo 的 Henderson 认为,通往制造成功的道路最终要通过工具在金属切削应用中生成的海量数据。 “这些数据是用于优化的宝贵‘原材料’,”他说。 “我们的 Razor 软件中用于分析数据的算法可以筛选大量数据,以找到人类使用电子表格永远无法发现的相互关系和模式。 AI 和 ML 技术用于开发模型,帮助运营商和管理人员快速得出明确的结论,并根据数据驱动的结论采取行动。虽然智能是人工的,但它非常接近地模仿制造业世界中人类处理事物的方式。唯一的区别是它不会被大量数据淹没。收集的数据越长,收集的数据越多,Razor 学到的东西就越多。”

经过验证的能力

Marposs 的 Powell 表示,今天的系统已经证明了它们能够维持切割过程,预测何时出现问题并通知操作员或机器采取纠正措施。 “只通知还是采取自动行动的决定是由客户决定的,”他说。 “从技术上讲,我们有很多自动控制功能,但在某些情况下并没有被利用。”

马波斯名为 BLÚ 的新系统是 50 多年磨床和其他机床经验的结晶。它将所有机床监控和过程控制应用程序结合在一个系统中,用于实时工具和过程监控、自适应控制和碰撞缓解,并具有快速的处理和采样时间。 Powell 说,“BLÚ 旨在与机床几乎无缝集成,以在任何模式下为操作员提供帮助:设置、手动或自动。”

系统的核心是机柜内的主节点。它具有总线结构,可插入其他节点,用于在机测量、声发射监测、车轮平衡(磨削)、刀具退刀等功能。

据 Rigibore 的 Bassett 介绍,Zenith 系统是一种用于钻孔操作的闭环自动系统。 “传统系统是纯机械的,没有对钻孔机的持续反馈,”他说。 “真力时向机器控制提供反馈,以确认工具已按所需量进行调整。这种位置传感器反馈可防止加工不良零件。”

这项技术可以带我们走多远?

山特维克可乐满的 Munson 说:“我不一定会看到数字或基于传感器的切削刀具解决方案的最终目标。” “在现代机械车间和制造设施中,传感器和工业物联网在切削工具中的使用将在未来 5 到 10 年内随着消费者 [产品] 应用的发展而变得更加普遍。对我们来说,自然的进展是将我们的 SilentTools+ 集成到 CNC 机械的控制中。今天,它是一个具有实时过程视图的独立系统。我们正在与机床制造商和 CAM 软件合作伙伴合作,从独立系统转向机器控制和流程集成。”

大隈的安德森同意了。 “技术,最重要的是技术的实施,将孕育新技术,”他说。 “很多年前,我认为车上的自动调光后视镜很荒谬。现在,我不会买没有一辆的汽车。以类似的方式,在我们的行业中,新技术将有助于为替代性进步开发新市场。”

Marposs 的鲍威尔同意永远不应该有结束的游戏。 “我认为该技术已经到位,可以监控所有关键参数和变量,”他说。 “当然,有些领域可以改进,我们每天都在努力开发更快、更灵敏的传感器,以及可以更快、更智能地处理传感器数据的软件。在 10 年内,我相信至少会有一个游戏规则改变者,一项技术突破,让机械车间更高效、更有生产力。当游戏规则改变时,我们也会随之改变。”

BadAxe 的 Volansky 认为他的公司现在有了一个改变游戏规则的人。 “发展的步伐正在加快,”他说。 “客户不想等待五年或十年。我们的产品重新定义了效率并帮助机床在物理极限下运行。不过,我们的下一步将是通过将我们专有的振动传感和数据分析直接嵌入机器及其逻辑中,从而将我们的工具组件从方程式中移除。”他补充说,这样,机器将只在其最优化的状态下运行,无需操作员反复试验。

正如 Rigibore 的 Bassett 所说,“我们的一些发展目标是使用 CNC 控制自动订购硬质合金工具,减少操作员的干预,从一个中心位置进行调整,以及在 CNC 机床中输入实体模型,同时另一个进程正在运行。我们今天面临的主要限制是不同 CNC 机床制造商和机床控制器制造商之间的不兼容和缺乏标准。”最后,Bassett 总结说,专有方法将限制增长,并且最终对于想要轻松添加新功能的客户来说成本更高。

根据 Praemo 的 Henderson 的说法,有些人将无需人工干预的熄灯制造定义为最终目标。 “就个人而言,我认为熄灯与寻求世界和平类似,”他说。 “对于制造业来说,这是一个很有吸引力的概念,但在很多情况下都无法实现。内置于工具和工具网络中的传感器;无缝收集、组织和分析数据的软件;联网成为工厂智能来源的机床使我们离熄灯工厂更近了一步。这并不意味着机器会取代人。它使他们可以自由地从事不那么卑微、更令人满意且绝对更有效率的工作。这类似于 CNC 的出现,它使加工中心的手动控制自动化。它让人们能够更安全、更高效地工作。”

自动化控制系统