最近发现的用例:解释我们的预测加工产品

最初发表于 Towards Data Science

在过去的几个月里,我们一直在悄悄地监控和发现我们预测加工产品的新用例。得益于精简的操作界面,它还可以方便地兼作“幕后”标记数据收集平台,迄今为止,我们已经看到了数百种工具故障、轴承故障和其他机器故障场景。

与我们的客户一起,我们从电机数据的角度提出了典型机器故障的大目录,我们对此感到很兴奋今天跟大家分享一下。我们将回顾在多个客户站点中重复出现的六个场景,以及从“图表上的点”的角度和它们在车间的物理表现来看它们的样子。具体如下:

- 立铣刀故障导致光洁度差和零件报废

- 滚珠轴承故障导致主轴外壳损坏

- 粗加工刀具故障,导致精加工刀具的级联刀具故障

- 偏移不正确,导致导套错位

- 工具故障,导致截断不完全

- 工具寿命估计错误,导致工具过度使用或使用不足

在我们找到好东西之前,让我们回顾一下我们的预测加工产品的论文:

我们从机器上的嵌入式传感器中提取丰富的数据,以预测和防止可能成本高昂的不同场景。

- 丰富的数据:1 毫秒的采样率 -> 每台电机每天 1.7 亿次观察,主轴转速精度为 0.001 RPM,功率/连续额定值为 0.01%加载

- 嵌入式传感器:不需要额外的传感器,因为所有现代 CNC 机床上都必须提供数据。我们只提取机器用于运行其内部控制反馈循环的数据。演示的所有场景都是在 COVID-19 大流行期间部署的,而 MachineMetrics 人员从未踏足过工厂车间

- 预测和预防代价高昂的情况:概述的情况使我们的客户付出了金钱,而预防这些情况可以为他们节省金钱。我们通过节省一小部分来获利

立铣刀故障

回顾一下,在每台 MachineMetrics 机器上,我们都有一个操作员平板电脑 ,基本上只是三星 Galaxy 平板电脑或 iPad 指向我们 SaaS 产品中特定机器的网页。

一位使用我们的操作员平板电脑的客户。

操作员平板电脑直接连接到我们的平台,因此每当机器停止时,机器都会向我们的 Edge 设备发送一个信号,然后将其发送到云端,在那里它与其他指标进行汇总和仪表板。然后,平板电脑会反映这些新信息并在机器网页上弹出一个弹出窗口,提示操作员解释机器停机的原因。

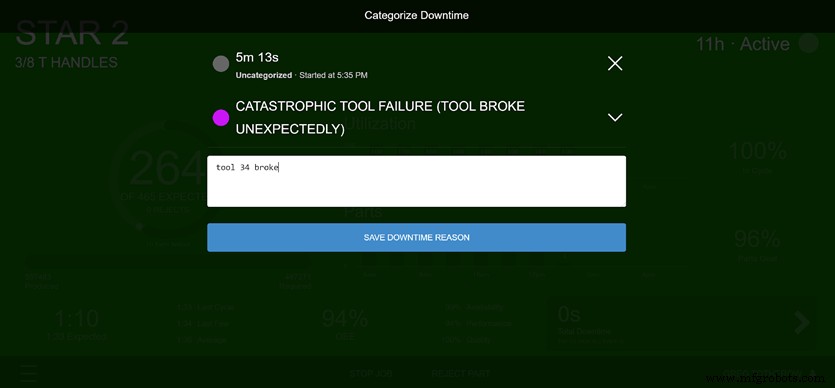

当机器停止时,会出现一个弹出窗口,要求操作员添加原因代码。

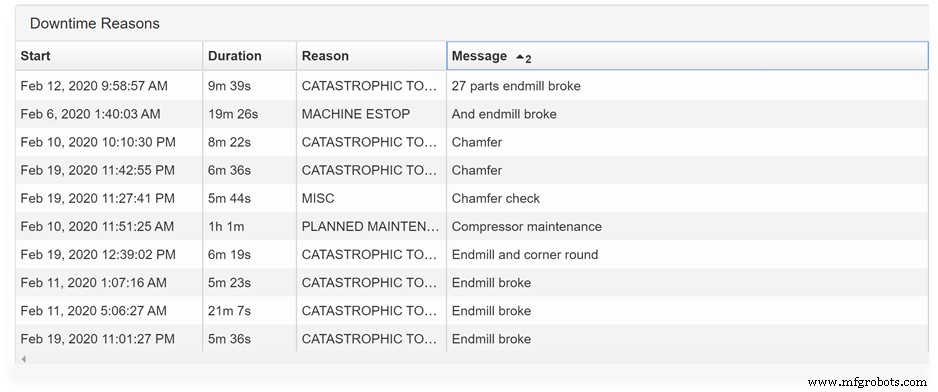

随着时间的推移,这些注释会累积起来,让我们能够对何时以及为何原因有一个丰富、详细的视图 一台机器坏了。

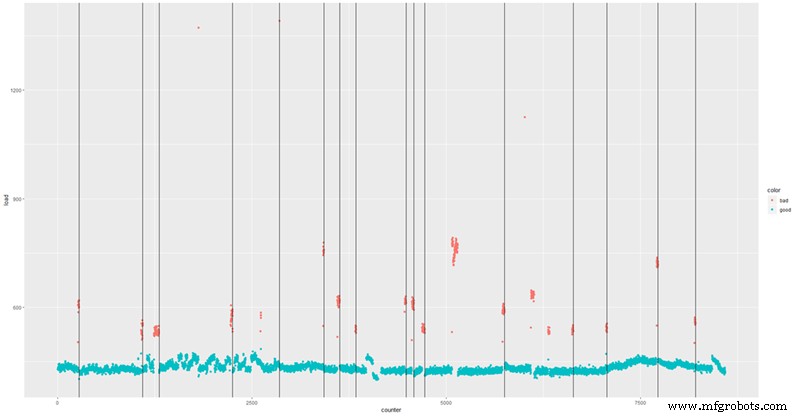

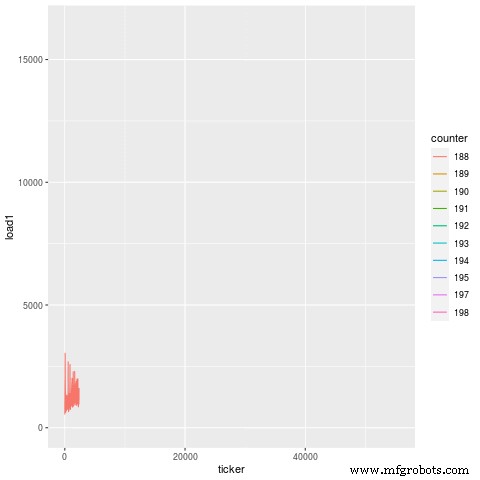

由 MachineMetrics Data Science 提出为什么以及如何 机器故障,使用我们从机器电机收集的极细粒度的数据。在一个实施例中,我们可以查看制造的数万个零件和数十个注释来识别模式,如下例所示,其中黑线表示故障,圆点是制造的每个零件消耗的功率。

黑线为标注失败,红点为异常加载。由于操作员有时会遗漏注释,因此某些红点与黑线不对齐。

随着时间的推移,每种类型的故障都会出现模式。上图中的黑线都表示立铣刀故障的次数 ,其中特定的立铣刀断裂并且无法完成完成零件所需的工作。 在之后进来的工具 然后立铣刀需要消耗额外的能量来进行切割,从而导致您在上图中看到的红色负载信号升高。这会一次又一次地重复,使我们能够创建一个简单的阈值算法,以在我们看到第一个升高的负载特征时停止机器的运行。

在其物理表现形式中,您可以看到由优质立铣刀切割的优质零件在槽中具有漂亮而闪亮的光洁度。一个坏的零件,被坏的立铣刀切割,有一个粗糙的槽,因为立铣刀不能创造一个光滑的光洁度,后来的工具也不能正确地完成它的工作。

在我们的产品中,我们现在监控这台机器上的负载,以在制造任何这些坏插槽部件之前发出进给保持。在过去的 4 个月中,我们在多台机器上发布了 60 次提要保留,其中 3 次误报和 2 次错过故障(95% 的准确率,96% 的召回率),防止制造超过 2,000 个报废零件并节省了无数的机器工时重新配置。哦,可以肯定的是,这些都是小部件,由小工具制造——当我们提取非常敏感的电机数据时,尺寸对我们来说并不是很大的限制。从这些机器中出来的所有零件现在都焕然一新,没有曾经携带的缺陷。

相当整洁,对吧?这只是众多用例之一。你不认为我们只是一匹会耍花招的小马,是吗?

滚珠轴承故障

与立铣刀故障类似,轴承故障在材料和人力方面的成本都很高。

与立铣刀故障不同,轴承故障在我们需要寻找的模式方面看起来完全不同。

与立铣刀故障类似,轴承故障使用相同类型的丰富电机数据和收集方法。

与立铣刀故障不同,轴承故障会在很长一段时间(几天到几周)内出现,并且可以提前预防。

[查看原图]

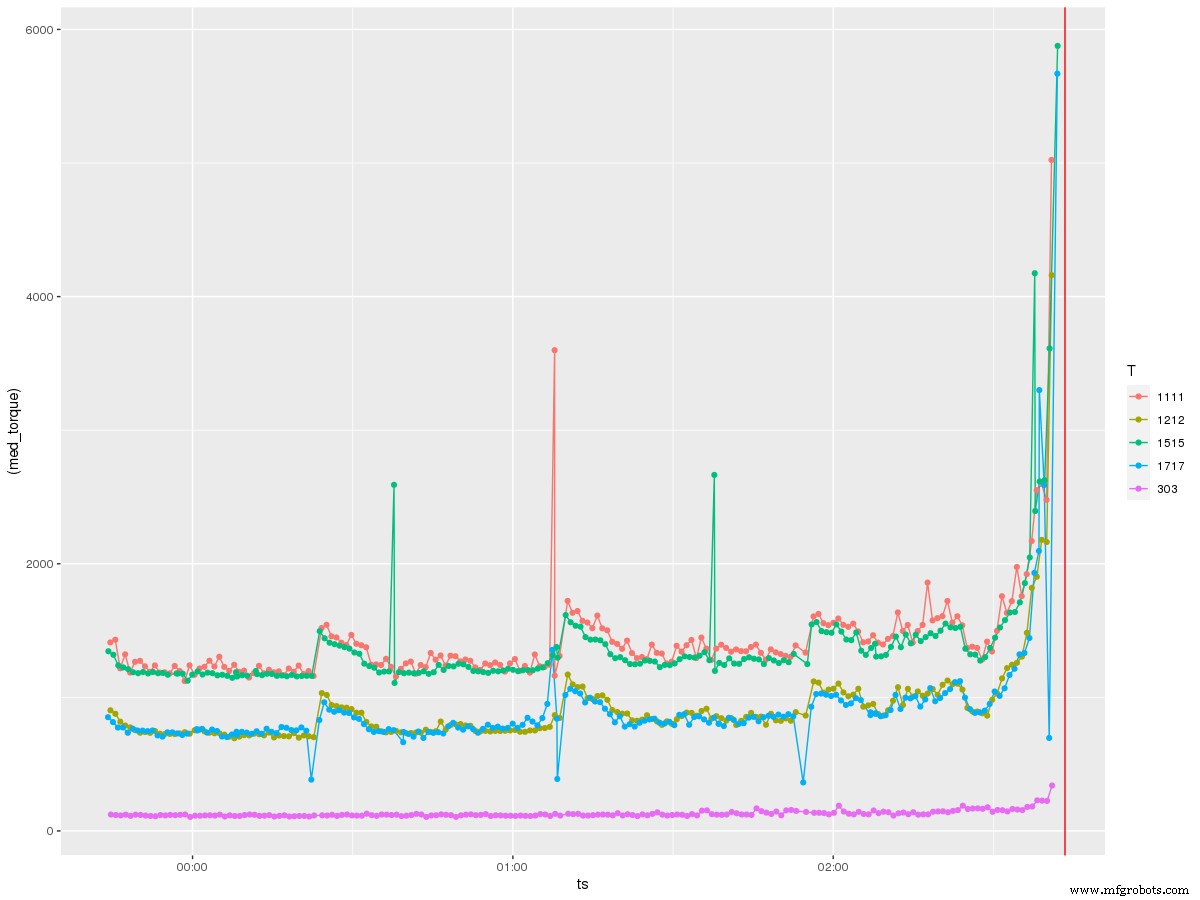

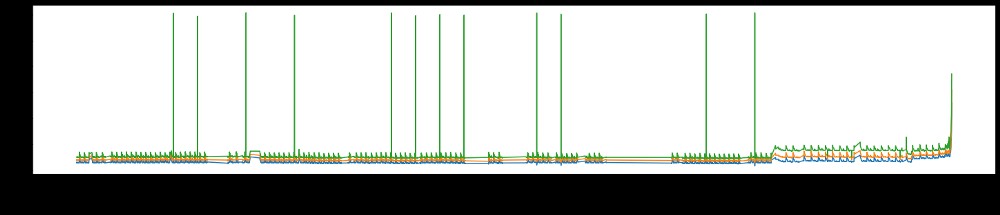

每一行都加载到特定工具上。不需要火箭科学家就能弄清楚这里发生了什么。在每个工具上实际轴承失效前约 15 分钟,负载猛增,这可能是由于机器正在承受越来越受损的关键部件带来的额外压力。

如果我们查看故障前 15 分钟内的逐个部分进展,会出现另一个有趣的模式,即负载出现在 退化的 随着时间的推移。您可以看到,对于每次切割,负载会呈指数级增长,越来越超出规格。

将此与另一台制造相同零件的机器上的另一个轴承故障进行比较,模式非常相似。这是因为这是轴承故障的唯一特征。虽然导致零件报废的立铣刀故障会导致后续刀具的负载急剧增加,但轴承故障会导致所有刀具的负载急剧下降。

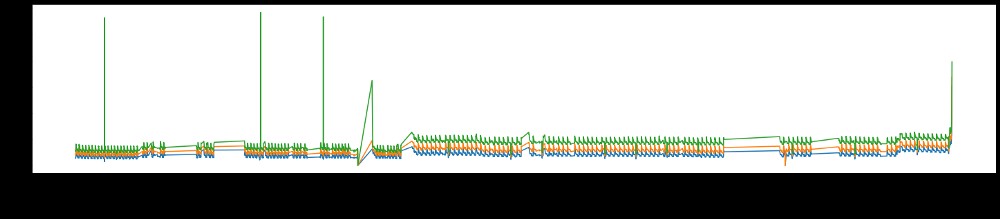

随着时间的推移,我们实际上看到这种退化在实际失败前几天就开始了。在两台机器的两个单独实例中,您可以看到在破损前的最后 15 分钟内,在最后一次陡峭爬升之前很久,负载就会升高。那是因为轴承不会凭空消失。在最终的hari-kari 之前的几天内,由于误用或缺乏维护,可能会出现松动或断裂。在这种情况下,故障轴承还导致主轴外壳损坏,维修费用又高达数千美元。

11 月轴承故障,大约提前 2 天显示负载升高。 [查看大图]

2 月轴承故障,约 1 周前显示负载升高。 [查看大图]

我们看到类似的显着一致性失败的类型是由于我们正在观察物理现象,令人惊讶的是,这些物理现象受物理定律的支配。因此,故障遵循确定性模式,我们可以从足够高保真度的数据中辨别出来。诀窍在于获取这些数据并对其进行清理以使其有用,这是我们 IP 的很大一部分。

我们将这项创新归功于 MachineMetrics 团队的特殊技能组合——我们认为经验丰富的机器操作员与网络专家合作并不常见- 物理协议,由 CERN 的物理学家和全球智囊团的数据科学家补充,所有这些都得到了投资者的支持,他们相信我们正在迎来一个新的工业时代。

级联工具故障

一整列工具损坏对于任何机械师来说都是令人沮丧的经历。不幸的是,这在我们的行业中非常普遍。如果我们能看到第一个工具什么时候坏了,然后在其他工具取出之前立即停止机器呢?

事实证明,你可以。在第一个工具使用后,后续工具上的负载签名变化几乎都是放在盘子上交给你的。

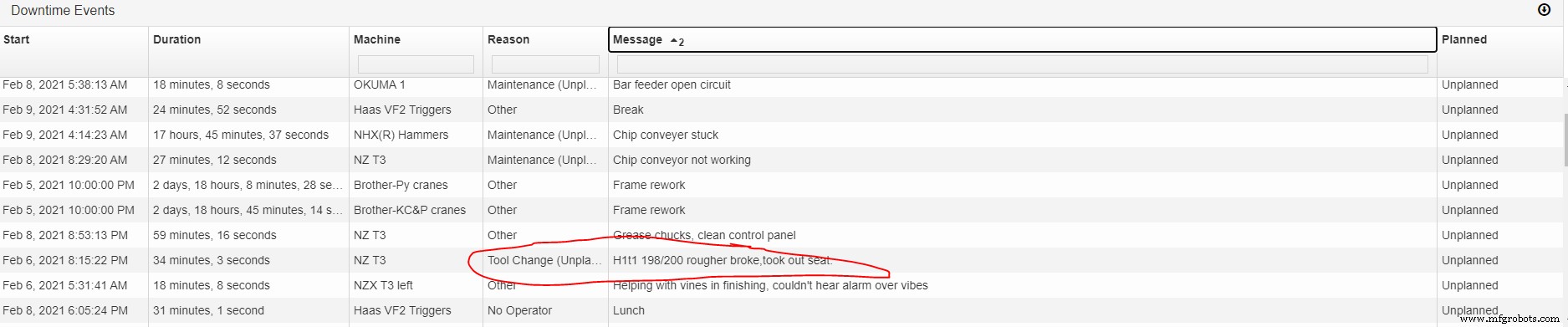

在其中一个例子中,我们看到第一个刀具在机器检测到灾难性情况时自行停止之前中断了许多零件循环。到自动停机发生时,其他工具也已被取出,这使商店损失了价值数百美元的不必要的工具更换。第一个工具很可能坏了,因为它已经磨损并且已经报废了,所以它可能无论如何都无法保存。但它之后的其他工具,一些刚被替换的工具,没有理由也需要去。

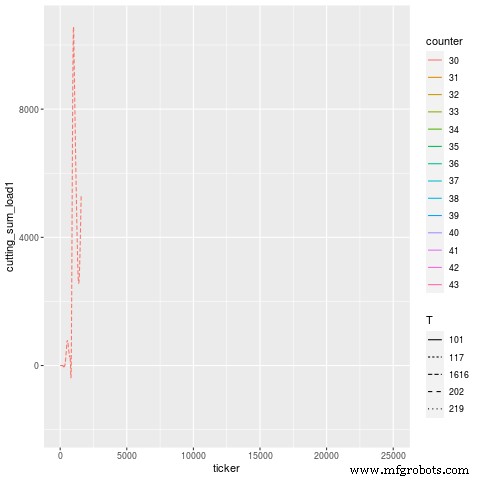

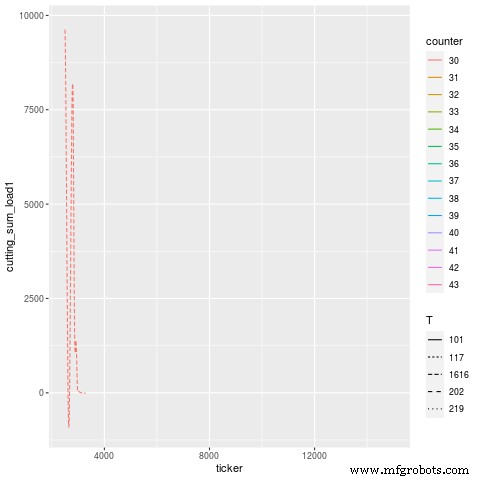

您可以在下面看到一个动画,其中操作员声称的工具故障以及机器自行停止时位于第 40 部分。事实上,信号在第 37 部分左右开始退化,整整 3 个周期后机器才自我识别出有问题。在这 3 个周期中,跟在损坏工具后面的工具坏了。

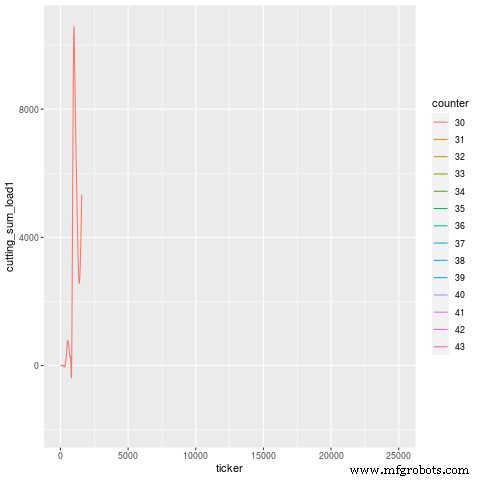

让我们分解一下这个工具的使用周期除了零件编号——工具由不同的线型指定。

让我们稍微放大一下麻烦的区域。这有点难以挑选,但看起来 T101 是坏掉的有问题的工具,而 T117 是在紧接其后的循环中经历更高负载的工具,然后是扁平化(死)。更换工具后,负载签名大致恢复到以前的状态(考虑到由于使用新工具而导致的一些滑点)。

本例中的注释是“H1t1 198/200 粗略破,取出座位。” — 意思是“头 1,工具 1,粗加工工具,在工作期间损坏,在 200 个打算制造的零件中,有 198 个,并取出了就位(后续)工具”。

[查看原图]

确实是这样。

敬请期待第 2 部分,我们将在其中回顾刀具寿命估算、机床上不正确偏移的后果以及刀具故障导致的不完全切断。

特色图片由 Daniel Smyth 提供。

工业技术