在 SMT 组装中在 PCB 上进行 BGA 焊接的 9 种方法

BGA 焊接 - 焊接前的准备工作

BGA 焊接 第一步是获得适当的表面光洁度。完成必须与即将到来的项目或产品的要求兼容。虽然有许多可用的表面处理,但其中一些可能需要无铅表面。它们包括 RoHS ,无铅OSP,或无铅ENIG规则。

在为您的项目选择正确的材料后,您需要确保以正确的方式存储 PCB。处理和存储不当可能最终会损坏您的 PCB。

因此,建议将它们存放在具有防潮层的容器中。箱子应包含一张湿度敏感卡,以提醒您袋子里的湿度。使用湿敏卡,您将能够了解所需的湿度水平。

一旦你控制了一切,你现在可以进入第二步了。

彻底清洁 PCB

现在您的电路板处于正确状态并准备好进行 BGA 焊接,您需要确保 PCB 已彻底清洁或烘烤。烘烤可确保消除以后可能导致焊接缺陷的水分。因此,在进行组装过程之前,您需要确保对 PCB 进行彻底清洁。

对于脏的 PCB,您可能会遇到 BGA 焊球缺陷。它们包括冷焊、位移、空隙和桥接。在存储和移动过程中,您的 PCB 最终可能会被一些污垢覆盖。为确保事情按计划进行,请确保在组装开始之前您的电路板是干净的。在大多数情况下,许多装配工都依赖超声波清洗机。

BGA 焊接准备工作

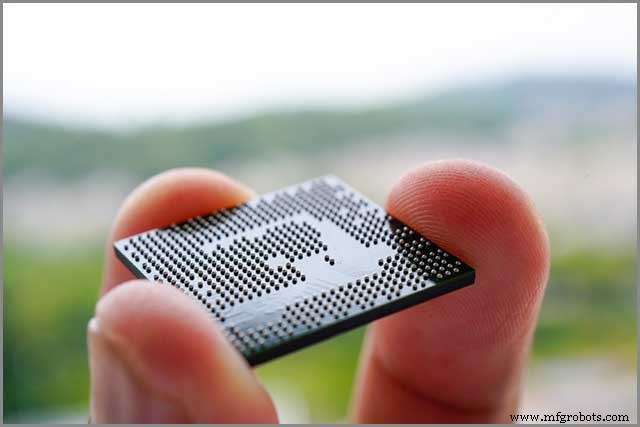

由于 BGA 在某种程度上对水分敏感,因此您需要确保将它们保持在干燥的环境中。负责处理它们的人员必须遵守防止组件损坏所需的严格操作。但是,一般而言,这些组件应保存在防潮柜内。温度应在 20℃ 至 25℃ 之间,湿度约为 10%。

如前所述,在开始焊接过程之前需要烘烤 BGA 组件。在这里,制造商需要确保焊接温度不超过125℃。否则,可能会带来不理想的金相组织。再次强调,这里必须小心,因为如果温度低,就很难去除水分。

因此,在进行 SMT 组装之前烘烤组件至关重要。它确保消除 BGA 内部的水分。另外,BGA在烘烤后,进入SMT流水线前,需要30分钟左右的冷却时间。

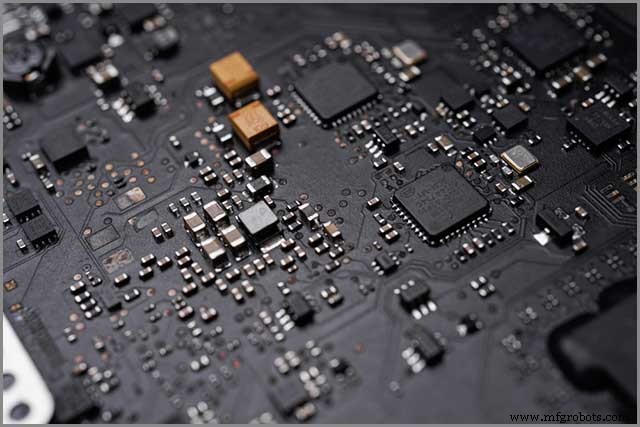

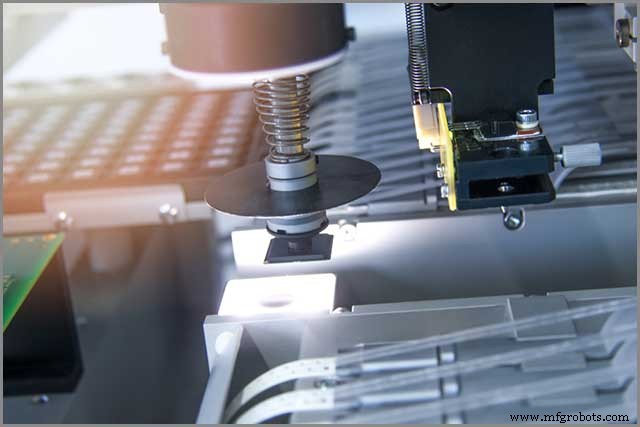

BGA 焊接、回流技术焊接

通常,BGA 的组装封装与 SMT 组装相同。首先,通过将模板或助焊剂应用到焊盘上,将焊膏印刷在 PCB 的焊盘阵列上。其次,您介绍了拾放设备以对齐 PCB 上的 BGA 组件。之后,将 BGA 组件通过回流焊炉。 回流焊技术 焊接是一个复杂的过程,涉及几个阶段,如下所示:

1.预热阶段——这个阶段通常由2到4个加热区组成。在这里,温度可以在 2 分钟内达到 150℃。因此,不会出现焊料飞溅或底座过热的情况。

2. 浸泡阶段——这里的目标是实现热熔,这会产生良好的焊点。

3. 焊接阶段——这个阶段需要见证焊点温度上升到焊接温度。在这里,最好设置高温,以便接头按需要伸出。

4. 冷却阶段——这是回流技术焊接的最后一步。它包含两种冷却方式:自然冷却和风冷。最理想的降温速度在1℃到3℃之间。

控制BGA焊接的焊锡

第五步是确保您在 BGA 焊接过程中控制焊料。在大多数情况下,焊接时温度会超过熔点,焊料会熔化变成液体。

但要确保一切如期而至,必须控制 BGA 焊接的焊锡。您可以通过将温度水平保持在 183 度左右 60 到 90 秒来实现这一点。在进行 BGA 焊接时,时间过长或过短都可能导致质量问题。有时,您可能需要检查焊接旋钮。他们中的大多数人在转动时都有一个旋钮,可以减少熨斗的热量。从而控制焊料并让您获得所需的结果。

BGA检查

在将您的产品投放市场之前,请确保 BGA 焊接经过彻底检查。如果不检查您的产品,您就有可能生产出有缺陷的产品。这些产品可能需要昂贵的返工,从而破坏您的企业声誉。在 BGA 检查方面也是如此。在 PCB 组装中,BGA 检测是自 BGA 推出以来引起相当大关注的一个领域。

应该清楚的是,您不能通过使用光学技术有效地进行 BGA 检查。 BGA 组件下方的焊点不可见。此外,通过检查电气性能来测试焊点并不容易。

测试 BGA 唯一令人满意的方法是使用 X 射线。事实证明,X 射线对于识别位于封装下方的焊点非常有帮助。因此,他们正在协助进行详细检查。

但 X 射线并不是唯一可以使用的方法。尽管 X 射线是最有效的方法之一,但设计师仍有其他选择。他们可以选择使用边界扫描或电气测试来检查 BGA 焊接质量。例如,电气测试仅显示导电性。另一方面,它无法检查 BGA 焊接是否成功。

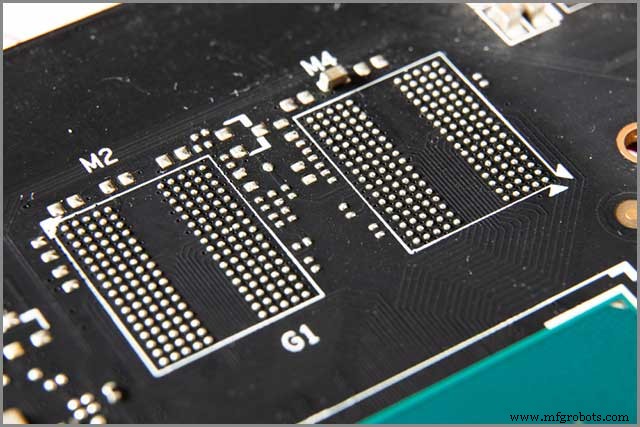

将BGA准确对准PCB焊盘

第七步涉及正确对齐 BGA 到 PCB 焊盘。这里涉及两个阶段。初始对齐,然后在焊接过程中保持对齐。为此,您需要用于大规模操作的特殊设备。但是,如果您需要创建原型,您仍然可以手动对齐。也称为手动对齐。

为确保一切正常,您必须使用一些对齐标记有效地标记电路板。这些标记最好由铜制成。此外,您需要避免使用焊膏,因为它可能会在肌肉表面张力下熔化。长此以往会对端子造成损坏。

同样,如果您正在进行大批量生产,考虑光学对准可能会节省时间和成本。您还需要购买能够对齐 PCB 焊盘上所有东西的专用机器。

最佳 BGA 焊点标准

如果您想在 SMT 组装期间在 PCB 上进行 BGA 焊接,则必须遵守特定的 BGA 焊点标准。例如,具有空腔的 BGA 焊点会导致许多故障。从长远来看,它们还可能存在其他代价高昂的技术问题。

例如,根据 IPC BGA 焊接标准,如果难以避免焊盘上的空腔,则此类孔不应比焊球面积大 10%。换言之,焊盘上的通道不得大于焊球直径的 30%。为确保获得良好的结果,您可能必须遵守有关 BGA 焊点的可接受的行业标准。

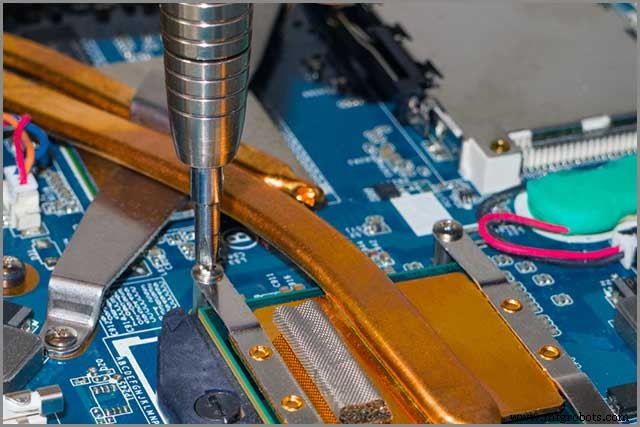

BGA 返工

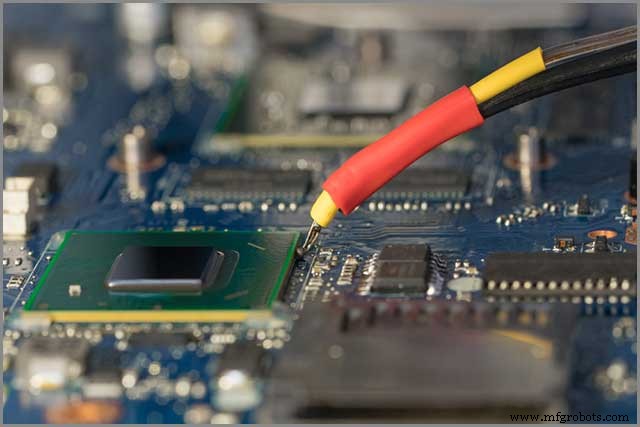

您可能知道,进行 BGA 返工是一项艰巨的任务。但是,如果您有专门的设备供您使用,它会变得容易。但是,如果您必须退回您的产品进行维修,那么没有理由担心。维修工作首先要加热 BGA 组件。它可以确保您熔化下面的零件。

特定的返工站是返工期间的理想选择。它也非常适合包括红外加热器、真空装置和热电偶监视器等专用设备的任务处理过程。在这里,必须非常小心以确保仅移除 BGA 组件。一个小小的错误可能会损坏整个电路板。

BGA 返工

您可能知道,进行 BGA 返工是一项艰巨的任务。但是,如果您有专门的设备供您使用,它会变得容易。但是,如果您必须退回您的产品进行维修,那么没有理由担心。维修工作首先要加热 BGA 组件。它可以确保您熔化下面的零件。

特定的返工站是返工期间的理想选择。它也非常适合包括红外加热器、真空装置和热电偶监视器等专用设备的任务处理过程。在这里,必须非常小心以确保仅移除 BGA 组件。一个小小的错误可能会损坏整个电路板。

工业技术