了解和测量分析仪器系统中的时间延迟

了解和测量分析仪器系统中的时间延迟

卡里姆马拉兹

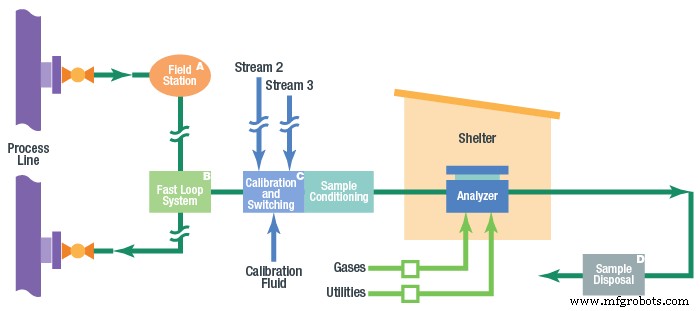

样品系统中的时间延迟是过程分析仪结果不正确的最常见原因。过程测量是即时的,但分析仪的响应不是。从水龙头到分析仪总是有一个时间延迟。分析仪器 (AI) 系统的以下部分中存在时间延迟的可能性,如下图所示:工艺管线、分接头和探头、现场站、传输管线、样品调节系统、流路切换系统和分析仪。

重要的是要了解时间延迟是累积的。它由总时间组成 流体从工艺管线流向分析仪所需的时间,包括最终分析所需的时间。例如,如果气相色谱仪分析样品需要 5 分钟,那么这 5 分钟不仅要加到采样调节系统和流路切换系统的延时上,还要加到传输线、现场站的延时上。 、点击和探测。然后必须将此小计添加到流体从被监控的过程单元流向水龙头所需的时间。 计算从被监控的过程单元到分析仪的总时间 .

不幸的是,时间延迟经常被低估、没有考虑或被误解。在许多情况下,时间延迟对于专注于使样品适用于分析仪的分析仪专家和技术人员来说是不可见的。分析仪专家可能会假设分析测量是瞬时的。然而,采样系统通常无法达到一分钟响应的行业标准,从而为时间延迟创造了充足的机会。最好尽量减少时间延迟,即使是较长的周期时间,但超出行业标准的延迟不一定是问题。过程工程师必须根据过程动态确定可接受的延迟时间。

当时间延迟超出系统设计人员的预期时,就会成为一个问题。对时间延迟的错误估计或错误假设将导致较差的过程控制。了解时间延迟的原因并学习在合理的误差范围内计算或近似延迟可以减少延迟并提高整体系统响应能力。

放置工艺线、水龙头、快速循环和运输线以实现最大效率

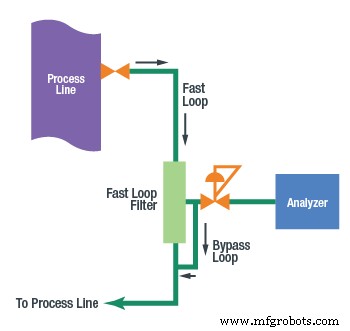

为了减少时间延迟,通常最好将抽头定位在离分析仪最近的位置,尽管这并不总是可行的。水龙头应位于延迟源的上游,例如桶、罐、死角、停滞管线或多余或过时的设备(应消除以改善流动)。在某些情况下,由于前面提到的变量,无法在过程分析仪附近指定分接头的位置。如果水龙头离分析仪的距离很远,建议使用快速环路将流体快速输送到分析仪。如果设计得当,快速回路中的流量将比通过分析仪管线的流量快得多。

减少压力以减少时间延迟

当与气体一起使用时,现场站是一种降低运输线路或快速回路中压力的方法。给定相同的流量,传输管线中的时间延迟与绝对压力的降低成正比。在一半的压力下,有一半的时间延迟。现场站应尽可能靠近水龙头。压力下降越早越好。

对于液体样品,不使用调节现场站。最好将液体保持在高压下,以避免形成气泡。当液体样品作为气体进行分析时,可以在现场站使用汽化调节器。然而,这将导致相当大的时间延迟。随着流体从液体变为气体,体积将急剧增加。增加的速度取决于液体的分子量。

通常,在调节器之后测得的蒸汽流量将是汽化调节器之前液体流量的 300 倍以上。例如,蒸汽流量为 500 cm3/min,液体流量可能小于 2 cm3/min。因此,液体需要 25 分钟才能通过 10 英尺长的四分之一英寸管道。为了减少这个时间,我们必须减少调节器之前的管道体积。例如,只有一英尺八分之一英寸的管道,液体到达调节器只需 30 秒。然而,到这个时候,我们必须在探测中添加时间延迟。探头越窄,响应越快。

获得更快响应的另一种方法是将蒸发调节器放置在靠近分析仪位置的位置。在带有第二个液体快速回路的快速回路过滤器之后安装一个调节器,以确保正向流量一直持续到汽化调节器。目的是尽量减少流向调节器的缓慢流动的液体量。

流切换

为了尽可能避免时间延迟,流路切换组件必须快速工作,在将新流路移动到分析仪的同时快速清除旧样品材料。双关断排放 (DBB) 阀配置,目前可用于传统组件或微型模块化设计,提供了一种切换流的方法,具有最小的死角,并且不会因泄漏阀造成交叉流污染。

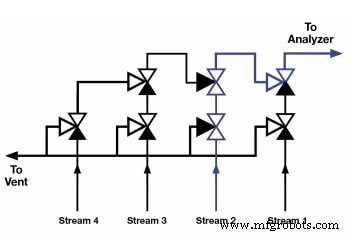

传统 DBB 配置是级联 DBB,如下图所示。级联 DBB 通过使用第二个截止阀而不是三通件来消除死角。

使用 DBB 级联配置时,需要考虑流路,因为这种配置会导致压降和流速变慢。压降可以通过查看产品的 Cv 来估算,Cv 是流动阻力的量度。 Cv 越低,压降越大,导致流速越低。

在 DBB 级联配置中,主流 – 流 1 – 不会导致过度压降,但流 2、流 3 等会产生越来越多的压降和更长的流路,从而导致到出口的行程时间逐渐延长.结果是来自不同流的交付时间不一致,因此难以为所有流设置一致的清除时间。

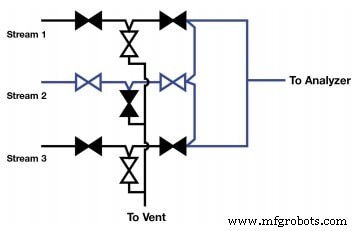

带有集成流路的 DBB 配置(如下图所示)可实现 DBB 级联配置的所有优势,同时确保所有流路的压降始终保持最小。每个流的 Cv - 因此每个流的交付时间 - 将是相同的。请注意,Cv 为 0.3 的组件会造成 Cv 为 0.1 的组件的三分之一的压降。

样品调节系统

样品调节系统通过过滤样品准备分析,确保样品处于正确的相位,并调整压力、流量和温度。为此,该系统使用了许多相对较小的组件,包括仪表、调节器、可变面积流量计、流量控制器、止回阀、控制阀和球阀。通常,微型模块化组件也用作紧凑空间的紧凑型解决方案。根据新采样/传感器倡议 (NeSSI),这些顶部安装组件按照 ANSI/ISA 76.00.02 标准制造。与流路切换阀一样,内部容积不如压降重要。选择元件时,应比较厂家提供的Cv。

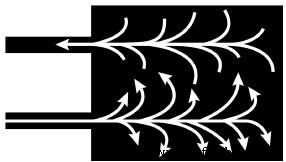

样品调节系统中使用的其他组件,例如过滤器、分离罐和聚结过滤器,可能会导致显着的时间延迟,因为它们允许进入的样品与旧样品混合。通过清理过滤器或分流罐来改善时间延迟,以便 95% 的旧样本消失。不幸的是,这需要三倍于组件的体积。假设入口和出口相邻,如下图所示。

考虑图中配置的入口和出口的过滤器。如果流速为 100 cm3/min 且过滤器的体积为 100 cm3,则需要三分钟才能确保 95% 的旧样品已被冲走。因此,为了确保准确的样本,必须在该 AI 系统的时延计算中增加三分钟。这些相同的公式可以应用于生产线中的混合体积。

分析仪

通常,气相色谱仪分析样品需要 5 到 10 分钟。红外和紫外分析仪的工作速度要快得多,可在几秒钟内完成分析。分析仪专家、技术人员或工程师应该知道分析仪处理样品所需的时间。该时间将被添加到上面讨论的从抽头通过分析仪的总时间延迟的估计中。

结论

使用所述工具计算的总时间延迟应在合理的误差范围内提供估计值。请记住,重要的是从被监控的过程到分析仪的总时间,并且构成此延迟的所有组件都必须添加到总时间中。时间延迟是一个值得分析仪专家仔细审查的问题。对采样时间的错误假设,特别是对于典型的故障点,例如现场工作站中的探头或汽化调节器,将破坏分析仪专家的所有辛勤工作,并使分析仪失效。分析仪专家与他们的流体系统供应商或顾问合作,可以通过在水龙头位置、快速环路设置、合适的管道直径和流路切换配置方面对组件和配置做出明智的选择来改善时间延迟。

工业技术