在分析仪器系统中维护代表性样品的技巧

在分析仪器系统中维护代表性样品的技巧

Karim Mahraz,世伟洛克产品经理,分析仪器

分析仪器 (AI) 系统的目标是提供及时的分析结果,该结果代表取样时工艺管线中的流体。如果样本被人工智能系统的配置改变,导致分析结果不同,样本不再具有代表性,结果不再有意义或有用。假设样品在水龙头处被正确采集,在以下任何一种情况下,它仍然可能变得不具代表性,如果:

- 在过程控制系统的不适当位置引入死角(或死区),导致“静态泄漏”,即旧样品渗漏或泄漏到新样品中

- 样品因污染或吸附而改变

- 由于部分相变,化学物质的平衡被打乱

- 样品发生化学反应

了解死角

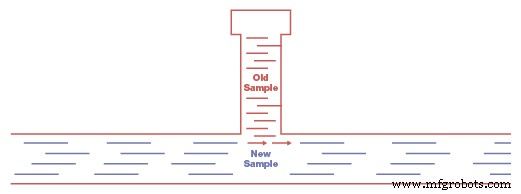

了解混合量和死角之间的区别很重要。混合容积是具有单独入口和出口的容器,例如过滤器或分离罐。流体通常缓慢地流过混合体积。另一方面,死角通常是一个末端有块的 T 形结构,因此没有通流(见图 1)。

图 1. 在这种死角配置中,三通结构中的旧样品会泄漏到主流体流中,从而污染新样品。

死角的例子包括压力表、传感器、实验室取样阀或安全阀。您可以计算混合体积冲出旧样品的速率,但对于死角来说并非如此。死角固定旧样品,使其一小部分与新样品混合并污染它。

死角最终可能会在没有干预的情况下消失——或者不会。它们不会以可预测的方式行事。通常,随着长度与直径之比的增加,死角变得更加成问题。此外,分析线中较低的流量会增加死角效应的程度。死角容积为 10 cm 3 的压力表 在高流量时可能没有太大影响,但在低流量时(例如 30 cm 3 /min) 如果位于错误的位置,它可能会危及整个应用程序。

以下是一些关于死角的一般准则:

- 尽可能使用高流速

- 选择能够最大限度地减少或消除死角的组件设计

- 安装组件时,确保端部连接尽量减少死角的长度

- 消除旁路回路的死角,因此只有最少数量的死角组件位于通往分析仪的有效流量的直线上

- 用三通球阀代替三通和二通球阀

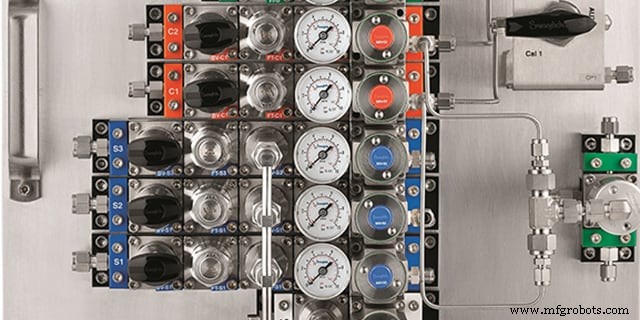

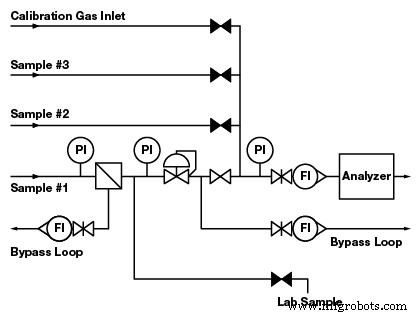

图 2。 此配置中的五个死角存在污染样品的风险。

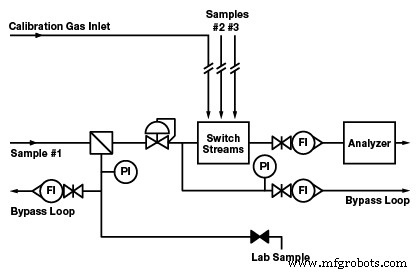

图 3。 图 2 的变体,此配置引入了设计改进,可消除死角或将其移动到不会影响分析仪读数的位置。

在大多数过程控制系统中,可以定位死角组件,以使大多数组件与流向分析仪的主动流不成直线。 Deadleg 组件可以放置在旁路回路上,并且仍可用于其预期用途。旁通回路(或快速回路)是一种能够在回路中实现相对快速流动并返回工艺管线的配置。在循环中的某一点,一部分流量被转移到分析仪。图 2 显示了一个有五个死角的系统。图 3 显示了此配置的一个变体,具有以下改进:

- 将两个压力表移至旁路回路

- 一个压力表被拆除而无需更换

- 标定气体入口移至流路选择系统

- 实验室样品取出移至源自过滤器的流动回路

当多个流体流通过流选择系统流向同一分析仪时,如果可能的话,应将带有死角的组件放置在流选择系统之前的旁路或回流管线中,以最大限度地减少交叉流污染的机会。具有“记忆”的组件也是如此,即具有大量表面积(过滤器)或具有弹性材料等可渗透材料的组件。例如,与其在流选择系统之后放置一个过滤器,不如购买多个过滤器并将它们放置在流选择器系统之前——多行中的每一行。同样,不建议在流选择系统之后放置带有三通和快速连接的实验室样品端口,因为三通配置是可能导致交叉流污染的死角。

图 4。 快速连接实验室样品端口位于流选择系统之前的旁路回路上。这样他们就不会在样本流共享的线路上造成死角。

如图 4 所示,理想的配置是将实验室样品端口放置在流路选择系统之前的旁路回路上——每条样品管线都有一个单独的旁路回路。实验室样品端口、仪表和其他死角可以位于旁通回路上,流量被转移到分析仪的点的下游。这种配置的另一个优点是,当一个流向分析仪运行时,其他流继续流过它们各自的旁路回路,保持采样电流。内存有限的组件,可以安全地安装在流选择系统之后的组件,包括一些高质量的调节器、截止阀、止回阀和流量计。对于液体样品,当通过分析仪的压降最小时,仪表等死角组件可能位于分析仪后面。

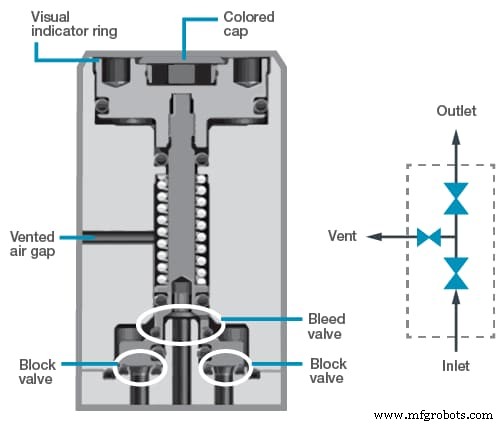

使用双截止和排放 (DBB) 配置,由两个截止阀和一个通向排气口的排放阀组成,是业内公认的标准 - 并且有充分的理由:它可以防止流体流之间的污染。每当在必须保持分开的两个流体流之间存在预期阻塞时,都应使用此配置。 DBB 是所有流选择器系统的基础。

除了元件放置之外,元件选择也是过程控制系统设计中的一个重要因素。组件所包含的死空间量各不相同。系统设计人员应查看剖面图并寻找死角。通过阀门或组件组件的流路应该是平滑的,并且方向没有急剧变化,这可能导致压力下降。

泄漏和渗透

泄漏和渗透发生在较低分压的方向。要确定泄漏或渗透是否会成为系统的问题,请确定样品成分及其绝对压力,并对系统外的大气进行同样的操作。从那里,确定分压。例如,如果系统介质为 100 psia 的 100% 氮气,则氮气的分压为 100 psia。如果为了简单起见,我们说大气是 15 psia 时 80% 的氮和 20% 的氧,那么分压将是 12 psia 的氮和 3 psia 的氧。在这些条件下,氧气会泄漏到系统中,而氮气会从系统中泄漏出来。即使系统压力增加到200 psia、1000 psia或更高,由于系统外的氧分压大于系统内的氧分压,大气中的氧气仍会泄漏。

渗透并不总是一个问题。少量氧气泄漏到样品中可能无关紧要,具体取决于应用。当渗透是一个潜在问题时,系统设计人员应避免使用 O 形圈、弹性体和 PTFE,而是尽可能使用不锈钢和金属对金属密封件。另一种可能性是将采样调节系统或系统的其他部分封装在氮气吹扫箱中。

一些气动阀的设计配置允许样品和驱动空气之间的泄漏或渗透。阀门的执行器可能是阀门设计的组成部分,就像在微型模块化阀门中一样。换句话说,阀体和执行器包含在同一个块中,它们可以仅由一个密封件(例如 O 形环)隔开。如果这个单一的密封失效,来自气动空气的分子可能会泄漏到样品中,或者来自样品的分子可能会逸出到驱动空气中。这种泄漏可能导致分析读数不佳,或者更糟糕的是,可能导致火灾或爆炸。当采用阀门设计中不可或缺的执行器时,请寻找具有双重密封和安全装置的阀门,例如通风气隙,它允许空气或过程泄漏安全地逸出(图 5)。

图 5。 在这张双截止和排放阀的图纸中,双密封件和排气间隙可防止驱动空气泄漏到流体流中的可能性。

吸附

吸附是指一些分子粘附在固体表面上的趋势,包括管道内部。一些分子,如氮气、氧气和其他“永久性气体”,会粘在固体表面,但很容易被敲掉。其他分子,如水和硫化氢,会粘在管道上并紧紧抓住。如果这些粘性分子之一在样品中,它会粘在管子的内表面上,并且在一段时间内不会出现在分析读数中。

一些运营商认为,一旦管道内部饱和,吸附问题就会消失,但事实并非如此。假设由于每天太阳强度的变化,管道的温度会升高。更高的温度赋予分子更多的能量,从而使它们离开管壁并导致分析读数发生变化。

如果被测分子在样品中的含量超过 100 ppm,则吸附可能无关紧要。然而,如果被测量的分子组成少于这个数量,则必须解决吸附问题。管道内部的电抛光表面或 PTFE 衬里将略微提高吸附率。另一种选择是硅内衬管。在制造过程中,非常薄的硅涂层会沉积在管材的内部。尽管该产品价格昂贵,但改进速度却是惊人的。尽管增加了最小弯曲半径,但带有硅衬里的管材仍然具有柔韧性。

相位保持

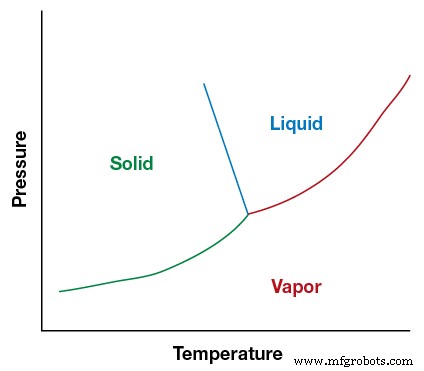

保持具有代表性的样品需要避免样品中的部分相变。根据系统中的温度和压力,分子呈现不同的相——固体、液体、气体或混合物。每个分子的相开始变化的点是不同的,如相图中所示,温度沿一个轴,压力沿另一轴。图 6 显示了下面的水的组成。实线表示相之间的界面。

图 6。 相变图显示了水在固体、液体和气体之间变化的点。

分析样品通常由不止一种类型的分子组成。确定样品的组成很重要,(即分子 A 的百分比是多少,分子 B 的百分比是多少等)。

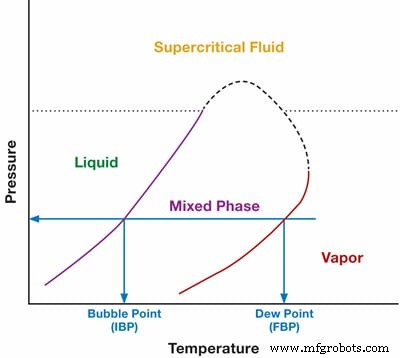

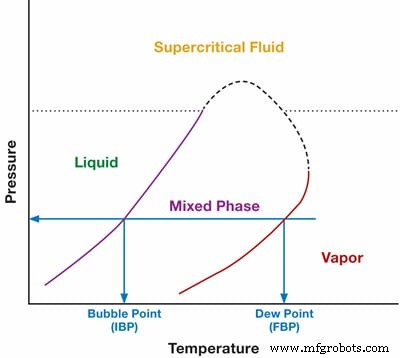

只要样品保持全部液体或全部气体,成分将保持不变。但是,如果我们允许样品发生部分相变,我们的成分就会发生变化。下面的图 7 显示了分子混合物的相图。在这些液相和气相之间的任何一点,都会有两相结合——导致不同的成分。也就是说,样品已经分馏成两种不同的成分,分析仪无法再确定原来的成分是什么。

图 7. 分子混合物的相图

分析仪工程师和技术人员面临的挑战是保持区域内的压力和温度,以在整个分析系统中将整个样品保持在一个阶段。对于气体样品,最简单的解决方案是安装一个调节器,它会降低压力。此外,如有必要,可以使用绝缘的捆绑管加热样品管线并将其保持在高温。调节器和捆绑管都是相当容易安装和维护的组件。

对于液体样品,挑战更大一些。泵可以提高压力,如有必要,可以安装冷却器。不幸的是,泵和冷却器都不是特别容易安装和维护的组件,尽管它们可能是必需的。

结论

保持具有代表性的样本可能具有挑战性。分析仪器系统不会发出警报,宣布样品不具代表性。发现问题的唯一方法是熟悉样本系统可能出现问题的点。幸运的是,这些问题中的每一个都是可以避免或纠正的。大多数纠正措施可归纳如下:

- 了解组件设计及其限制(死角、死角、驱动空气泄漏)

- 向流体系统供应商提出正确的问题(例如,关于阀门压力额定值、剖视图和可净化性数据)

- 将组件放置在过程控制系统中的正确位置(例如,在旁路回路中、流选择系统的一侧或另一侧)

- 确定/计算是否会发生吸附或物质(基于分压)

- 了解哪些材料或设计可以防止泄漏、渗透和吸附

- 根据相图计算和维持适当的压力和温度以保存相

您的工厂或设施是否需要额外的支持来使用您的分析仪器系统维护具有代表性的样品?通过世伟洛克的采样系统问题解决和维护 (SSM) 培训课程了解如何解决常见的采样系统错误。请联系您当地的销售和服务中心以注册您的团队。

图片 © 2013 “工业采样系统 ”工业技术