弹簧

弹簧是一种响应外力而改变其形状的装置,当外力撤去时,它又恢复到原来的形状。使弹簧变形所消耗的能量储存在其中,当弹簧恢复到原来的形状时可以恢复。通常,形状变化的量与施加的力的量直接相关。但是,如果施加过大的力,弹簧将永久变形并且永远不会恢复到原来的形状。

背景

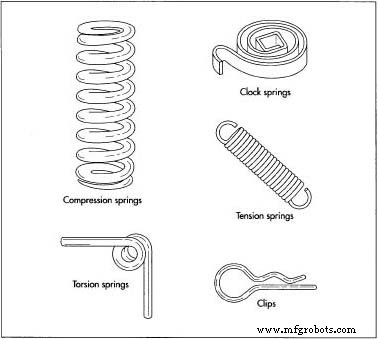

有几种类型的弹簧。最常见的一种是将线绕成圆柱形或圆锥形。拉伸弹簧是一种螺旋弹簧,其线圈通常相互接触;当施加一个力来拉伸弹簧时,线圈分开。相比之下,压缩弹簧是连续线圈之间有空间的螺旋弹簧;当施加力以缩短弹簧时,线圈被推得更近。第三种类型的螺旋弹簧称为扭力弹簧,其设计目的是通过施加的力将线圈扭曲成更紧密的螺旋。在剪贴板和蝴蝶发夹中可以找到扭转弹簧的常见示例。

盘簧的另一种变体是表簧,它盘绕成扁平螺旋状而不是圆柱体或圆锥体。弹簧的一端在螺旋的中心,另一端在其外缘。

有些弹簧没有线圈。最常见的例子是板簧,它的形状像一个浅拱形;它通常用于汽车悬架系统。另一种类型是碟形弹簧,一种形状像截锥的垫圈状装置。实心弹性材料的开芯圆柱体也可以用作弹簧。非螺旋弹簧通常用作压缩弹簧。

历史

历史上一直使用非常简单的非螺旋弹簧。即使是有弹性的树枝也可以用作弹簧。更复杂的弹簧装置可以追溯到青铜时代,当时眉毛镊子在几种文化中都很常见。在公元前三世纪,亚历山大的希腊工程师 Ctesibius 开发了一种制造“弹性青铜”的工艺,方法是增加铜合金中锡的比例,铸造零件,并用锤击使其硬化。他尝试用钢板弹簧的组合来操作军用弹射器,但它们不够强大。公元前 2 世纪,拜占庭的斐洛,另一位弹射工程师,建造了一个类似的装置,显然取得了一些成功。挂锁在古罗马帝国被广泛使用,至少有一种类型使用弓形金属叶子来保持设备关闭,直到叶子被钥匙压缩。

泉水历史上的下一个重大发展发生在中世纪。大约 1250 年,Villard de Honnecourt 设计的电锯使用水轮将锯片推向一个方向,同时弯曲一根杆子;当杆恢复到未弯曲状态时,它朝相反的方向拉锯片。

盘簧是在十五世纪初开发的。通过用缠绕弹簧机构取代通常为时钟提供动力的砝码系统,钟表制造商  描绘由数控机床完成的弹簧卷取的图表。能够设计出可靠、便携的计时设备。这一进步使远洋船舶的精确天文导航成为可能。

描绘由数控机床完成的弹簧卷取的图表。能够设计出可靠、便携的计时设备。这一进步使远洋船舶的精确天文导航成为可能。

在 18 世纪,工业革命推动了大量生产弹簧的技术的发展。在 1780 年代,英国锁匠 Joseph Bramah 在他的工厂中使用了发条机。这台机器显然是对车床的改造,用一卷线材代替了切割头。来自卷轴的金属丝缠绕在固定在车床上的杆上。将卷轴平行于旋转杆的导螺杆的速度可以调整,以改变弹簧线圈的间距。

当前弹簧使用的常见示例范围从支持手机触摸板上按键的微型线圈到支持整个建筑物并保护它们免受地震振动的巨大线圈。

原材料

钢合金是最常用的弹簧材料。最流行的合金包括高碳(如用于吉他弦的音乐线)、油回火低碳、铬硅、 铬钒和不锈钢。

有时用于制造弹簧的其他金属是铍铜合金、磷青铜和钛。橡胶或聚氨酯可用于圆柱形非螺旋弹簧。陶瓷材料已被开发用于非常高温环境中的螺旋弹簧。正在测试单向玻璃纤维复合材料是否可用于弹簧。

设计

已经开发了各种数学方程来描述弹簧的特性,基于线材成分和尺寸、弹簧线圈直径、线圈数量和预期外力大小等因素。这些方程已被纳入计算机软件以简化设计过程。

制造过程

以下描述集中于钢合金螺旋弹簧的制造。

卷取

-

1 冷绕组。可以使用两种基本技术之一在室温下盘绕直径达 0.75 英寸(18 毫米)的电线。一种方法是将电线缠绕在称为心轴或心轴的轴上。这可以在专用的弹簧绕线机、车床、心轴固定在卡盘中的手电钻或手动操作的绕线机上完成。必须使用导向机构(例如车床上的导螺杆)将线材对齐到所需的间距(连续线圈之间的距离),因为它会缠绕在心轴上。

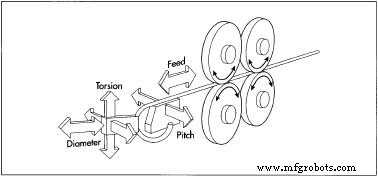

或者,可以在没有心轴的情况下盘绕线材。这通常由中央导航计算机 (CNC) 机器完成。

不同类型弹簧的示例。金属丝在支撑块上向前推向带槽的头部,使金属丝偏转,迫使其弯曲。头部和支撑块可以在多达五个方向上相对于彼此移动,以控制正在形成的弹簧的直径和节距。

不同类型弹簧的示例。金属丝在支撑块上向前推向带槽的头部,使金属丝偏转,迫使其弯曲。头部和支撑块可以在多达五个方向上相对于彼此移动,以控制正在形成的弹簧的直径和节距。 对于拉伸或扭力弹簧,在盘绕操作完成后,将末端弯曲成所需的环、钩或直线段。

- 2 热绕组。如果将金属加热以使其具有柔韧性,则可以将较粗的线材或棒材卷成弹簧。标准工业卷取机可以处理直径达 3 英寸(75 毫米)的钢筋,据报道,定制弹簧是由厚度达 6 英寸(150 毫米)的钢筋制成的。钢在红热时缠绕在心轴上。然后立即从卷取机中取出并浸入油中以使其快速冷却并硬化。在这个阶段,钢太脆而不能起到弹簧的作用,必须随后进行回火。

硬化

- 3 热处理。无论钢是热卷还是冷卷,该过程都会在材料内产生应力。为了减轻这种应力并使钢保持其特有的弹性,弹簧必须通过热处理进行回火。弹簧在烘箱中加热,在适当温度下保持预定时间,然后缓慢冷却。例如,由音乐线制成的弹簧被加热到 500°F (260°C) 一小时。

整理

- 4 研磨。如果设计要求弹簧端部平坦,则在制造过程的这个阶段对端部进行研磨。弹簧安装在夹具中以确保在磨削过程中正确定向,并将其靠在旋转的砂轮上,直到获得所需的平整度。当使用高度自动化的设备时,弹簧被固定在套筒中,同时两端同时研磨,首先是粗轮,然后是细轮。可以使用适当的流体(水或油基物质)来冷却弹簧、润滑砂轮并在磨削过程中带走颗粒。

- 5 喷丸处理。这个过程增强了钢在反复弯曲的寿命期间抵抗金属疲劳和开裂。弹簧的整个表面暴露于一连串微小的钢球中,这些钢球将其敲击光滑并压缩位于表面下方的钢。

- 6 设置。为了永久固定所需的弹簧长度和节距,它被完全压缩,使所有线圈相互接触。一些制造商多次重复此过程。

-

7 涂层。为防止腐蚀,弹簧的整个表面通过涂漆、浸入液态橡胶或镀上锌或铬等其他金属来保护。一种称为机械电镀的过程包括在装有金属粉末、水、化学促进剂和微小玻璃珠的容器中翻滚弹簧,将金属粉末撞击到弹簧表面上。

或者,在电镀中,将弹簧浸入导电液体中,该液体会腐蚀电镀金属但不会腐蚀弹簧。弹簧上带有负电荷。浸入液体中的还有电镀金属,并带有正电荷。当电镀金属溶解在液体中时,它会释放带正电的分子,这些分子被吸引到带负电的弹簧上,在那里它们发生化学结合。电镀会使碳钢弹簧变脆,因此在电镀后不久(不到四小时),它们必须在 325-375°F(160-190°C)下烘烤四小时以抵消脆化。

- 8 包装。所需数量的弹簧可以简单地散装在盒子或塑料袋中。然而,已经开发了其他形式的包装来最小化弹簧的损坏或缠结。例如,它们可以单独装袋、串在电线或杆上、封闭在管中或贴在粘纸上。

质量控制

各种测试设备用于检查已完成的弹簧是否符合规范。测试设备测量诸如金属硬度和弹簧在已知力下的变形量等特性。不符合规格的弹簧将被丢弃。测试结果的统计分析可以帮助制造商识别生产问题并改进流程,从而减少生产出有缺陷的弹簧。

大约三分之一的有缺陷的弹簧是由生产问题造成的。其他三分之二是由用于形成弹簧的线材缺陷引起的。 1998 年,研究人员报告了一种线材可卷曲性测试(称为 FRACMAT)的发展,该测试可以在制造弹簧之前筛选出不合格的线材。

计算机操作的卷取机通过两种方式提高质量。首先,它们比手动操作更精确地控制弹簧的直径和节距。其次,通过使用压电材料,其尺寸随电输入而变化,CNC 卷取头可以实时精确调整以测量弹簧特性。因此,这些智能机器生产的弹簧更少,因为不符合规格而必须被拒绝。

未来

快速增长的计算机和手机行业的需求正在推动弹簧制造商开发可靠的、具有成本效益的技术来制造非常小的弹簧。支持触摸板和键盘按键的弹簧很重要,但也有不太明显的应用。例如,一家用于半导体生产的测试设备制造商开发了一种微弹簧接触技术。数千个仅 40 密耳(0.040 英寸或 1 毫米)高的微小弹簧连接到半导体晶片的各个接触点。当该晶片压在测试仪器上时,弹簧会压缩,从而建立高度可靠的电气连接。

医疗设备也使用非常小的弹簧。已开发出用于导管或内窥镜插入端的螺旋弹簧。弹簧由直径为 0.0012 英寸(30 微米或 0.030 毫米)的金属丝制成,厚度为 0.0036 英寸(0.092 毫米)——与人的头发差不多。今年开发弹簧的日本公司正试图让它更小。

1997 年,奥地利化学家伯纳德·克劳特勒 (Bernard Krautler) 完成了迄今为止完成的最终小型化。他通过将 12 个碳原子串在一起并通过钴原子将维生素 B12 分子连接到链的每一端来构建分子弹簧。在松弛状态下,链条呈锯齿形;然而,当它被水弄湿时,它会紧紧地扭在一起。添加环糊精会使链恢复到松弛状态。尚未发现这种弹簧的实际应用,但研究仍在继续。

制造工艺