铁矿石球团和球团工艺简介

铁矿石球团和球团工艺简介

造粒是一个过程,该过程涉及将尺寸小于 200 目(0.074 毫米)的极细磨碎的铁矿石颗粒与膨润土等添加剂混合,然后将它们成型为尺寸范围为 8 的近椭圆形/球形球mm 到 16 mm 的直径通过造粒机并通过用燃料燃烧来硬化球。它是将铁矿石粉转化为“尺寸均匀的铁矿石球团”的附聚过程,可直接装入高炉 (BF) 或通常用于生产直接还原铁 (DRI) 的立式炉或回转窑中.铁矿石球团如图1所示。

图 1 铁矿石球团

铁矿石球团的典型性能见表1

| Tab 1 铁矿石球团的典型特性 | |||

| 化学分析(干基) | 单位 | 值 | 容差 |

| 铁 | % | 65 | 最低 |

| FeO | % | 0.3 | 最大 |

| SiO2 + Al2O3 | % | 5 | 最大 |

| 氧化钙 | % | 0.03 | ± 0.01 |

| 氧化镁 | % | 0.06 | ± 0.01 |

| 基本性 | % | 65 | 最大 |

| 磷 | % | 0.05 | 最大 |

| 物理性质 | |||

| 堆积密度 | 吨/暨 | 2.2 | ± 0.2 |

| 不倒翁索引 | % | 93 | 最低 |

| 磨损指数 | % | 3 | 最小 ± 0.5 % |

| 冷压强度(平均值) | 公斤/磅 | 250 | 最低 |

| 尺寸分析 | |||

| 8 毫米 - 16 毫米 | % | 94 | 最低 |

| -5 毫米 | % | 2 | 最大 |

| +16 毫米 | % | 4 | 最大 |

| 冶金性能 | |||

| 孔隙率 | % | 18 | 最低 |

| 可还原性 | % | 62 | 最低 |

工艺技术

铁矿石球团的生产涉及四个阶段。这些阶段包括 (i) 原料制备,(ii) 生球或球团的形成,(iii) 球团的固化,以及 (iv) 球团的冷却、储存和运输。

原料准备 – 在球团过程中,来自铁矿石选矿厂的铁精矿被干燥并加热到 120 摄氏度左右。干燥后的物料被送入球磨机进行研磨。球团生产需要 80% 小于 45 微米(0.045 毫米)且水分含量约为 9% 的典型尺寸 80% 的精矿/研磨铁矿石。将合适的粘合剂(通常是膨润土)加入到浓缩物中,在高强度混合器中充分混合。

生球或球团的形成 – 在成球滚筒或圆盘造粒机中制备尺寸范围为 8 毫米至 16 毫米的生颗粒。圆盘造粒机是生产优质生粒料的首选,因为在圆盘造粒机中,可以很容易地以最小的占地面积控制操作。圆盘造粒机是一个斜盘,直径约为 5 米 (m) 至 7.5 m。它以大约 6 rpm(每分钟转数)到 8 rpm 的速度旋转。圆盘倾角为45度左右,离线位置可在45度到49度之间调整。

预润湿的混合物以受控的速率进料到圆盘中。在圆盘中,材料被凝结并由于连续的旋转运动而形成结节/颗粒。矿粉被向上提升,直到摩擦力被重力克服,物料滚落到圆盘底部。这种滚动动作首先形成称为种子的小颗粒。通过添加更多新鲜饲料和小颗粒之间的碰撞,在随后的圆盘旋转中发生生长。随着颗粒尺寸的增长,它们会迁移到圆盘的外围和床的顶部,直到它们溢出边缘。球团的生长是由喷在圆盘上的少量水和圆盘转速的调节来控制的。这些颗粒被称为生颗粒,因为它们没有所需的强度。然后将生球团在滚筒筛中筛分,并将所需尺寸的材料送入造粒机的移动炉排。

水的表面张力、水的毛细作用和球盘中的重力是作用在矿石颗粒上的力。因此,它们聚结在一起并形成核,核的大小会变大并变成球形。由于球盘中的旋转运动,导致铁矿粉团聚的这些力在球盘中产生。当固体颗粒与水接触时,矿石表面被润湿并被水膜覆盖。由于水膜的表面张力,形成了液桥。由于球盘内颗粒的运动以及含有矿石颗粒的单个水滴的结合,颗粒首先聚集在一起。颗粒的初始附聚导致晶种的形成。这些种子内部的液桥将颗粒固定在一起,就好像颗粒在网络中一样。随着水的进一步供应,团块凝结并变得更密集。液桥的毛细作用力在这个生球形成阶段更为活跃。当球内的所有端口都充满液体时,这个球形成阶段的最佳状态就出现了。当固体颗粒完全被水覆盖时,水滴的表面张力变得完全活跃,主导着毛细作用力。除了这种效应外,颗粒的滚动运动和颗粒之间的相对运动或移位也起着重要作用。

硬化 – 在硬化期间,对生球团进行热硬化。生球团的硬化包括三个主要步骤,即 (i) 生球团的干燥,(ii) 在 1300 摄氏度左右烧制球团以烧结氧化铁颗粒,以及 (iii) 热球团在排放前冷却。

在干燥过程中(温度范围为 180 摄氏度至 350 摄氏度),生粒的水分被蒸发。表面和间隙水分在较低温度下蒸发,而化学结合的水(如针铁矿或褐铁矿)或任何水合物或氢氧化物组合在稍高的温度下会失去水分。在预热阶段(温度范围为 500 摄氏度至 1,100 摄氏度),碳酸盐和水合物发生分解。煤或焦炭等固体燃料的气化以及针铁矿、菱铁矿和磁铁矿等氧化铁向更高氧化态赤铁矿的转化也在这一阶段发生。开始固体氧化物键合和晶粒长大是这一阶段的重要步骤。在烧成阶段(温度范围为 1250 摄氏度至 1340 摄氏度),温度低于主要氧化物相的熔化温度,但在脉石组分和添加剂的反应范围内。氧化物和渣键的形成是这一阶段的决定性因素。

在球团硬化过程中形成的矿物颗粒的结合受三个因素的影响,这些因素包括:(i) 固体氧化物结合,(ii) 氧化铁的再结晶,和 (iii) 熔渣结合。固体氧化物键合是由于氧化亚铁氧化成氧化铁,导致键合和桥接,但量有限。氧化铁的重结晶本质上是一个物理过程,其中较小的颗粒随着表面能的损失而合并成较大的颗粒。在氧化铁的再结晶过程中,氧化铁晶体的持续生长赋予了足够的强度。在此过程中,赤铁矿的晶粒生长在 1100 摄氏度左右开始。在熔渣结合的情况下,脉石通过形成亚铁或三氧化二铁的熔体输送介质,促进晶粒生长和氧化物晶粒的结晶。它还使该机制能够在比不存在时所需的温度更低的温度下进行。

硬化处理会导致发生某些化学反应,从而改变球团的特定冶金性能。这些反应可以包括磁铁矿的氧化和土质赤铁矿的脱水。对于 BF 级,在成球进料中添加石灰石、白云石、二氧化硅等来生产助熔球团。这些添加物与铁矿石中的脉石发生反应,以提高球团在某些下游加工步骤中的性能。

颗粒冷却和处理 – 颗粒在硬化后冷却和筛选。尺寸过大的颗粒被压碎,并与尺寸过小的颗粒一起被送往仓库进行再加工。冷却后的颗粒被送至仓库,运输至下游工厂进行进一步加工。

制粒工艺

有几种铁矿石球团工艺/技术可用于生产球团矿。其中一些是(i)竖炉工艺,(ii)直行炉排工艺,(iii)炉排窑工艺,(iv)水泥粘合工艺(Grangcold工艺,MIS Gangcold工艺和炭化工艺等),以及(v) ) 水热工艺(COBO 工艺、MTU 工艺和 INDESCO 工艺等)。但目前比较流行的工艺只有直行炉排(STG)工艺和炉排窑(GK)工艺。

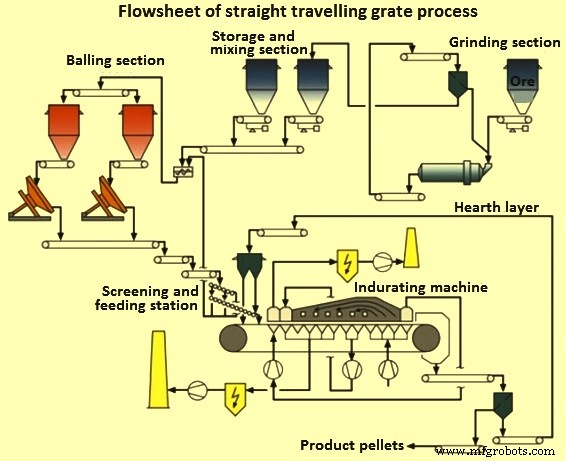

直行炉排工艺

该工艺由前 Lurgi Metallurgie 开发,占全球主要装机容量。在此过程中,双层滚筒筛可确保正确尺寸的生球团(尺寸为 8 毫米至 16 毫米)均匀分布在移动炉排的宽度上。炉篦将生球团放在高度为 300 毫米至 550 毫米的床上,通过具有多个区域的炉子。这些区域具有上升气流、下降气流干燥、预热、烧制、烧制后和加热区。该过程的流程图如图2所示。

图2直行炉排工艺流程图

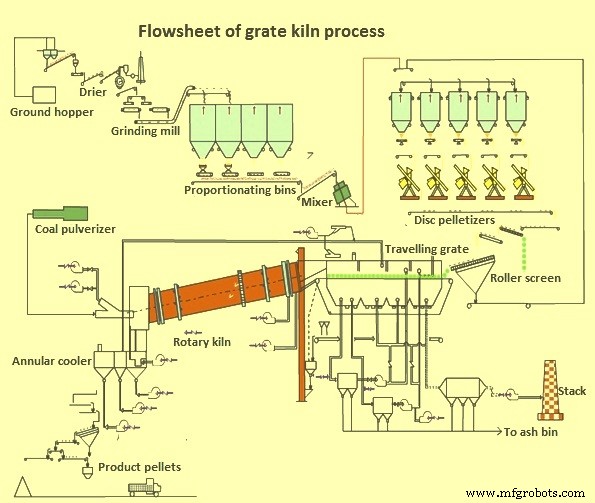

篦窑工艺

炉排窑工艺由前 Allis Chalmer 开发,并于 1960 年建造了第一座采用该技术的工厂。在炉排窑工艺中(图 3),移动炉排用于干燥和预热颗粒。物料在直行炉排上移动,直至达到 800 至 1000 ℃ 范围内的温度。然后,将物料转移到衬有耐火材料的回转窑中,在 1250 ℃范围内进一步升温到 1300 摄氏度。在 800 摄氏度时,磁铁矿铁矿石中的 FeO 在放热反应中转化为 Fe2O3。释放的热量使生球硬化,这有助于承受由于回转窑旋转而产生的翻滚冲击。循环冷却器用于冷却烧制的颗粒。篦窑工艺流程图见图3。

图3篦窑工艺流程图

两种工艺的比较见表2。

| 表2直行炉排工艺与炉排窑工艺对比 | ||

| Sl. No. | 直线移动炉排工艺 | 篦窑工艺 |

| 1 | 干燥、预热、硬化、冷却循环在一个单元中进行 | 干燥、预热、硬化、冷却循环分单元进行 |

| 2 | 绿色颗粒在此过程中保持不受干扰 | 整个过程在三个设备中进行,即移动炉排、回转窑和循环冷却器,因此发生颗粒转移。 |

| 3 | 篦车在干燥区、硬化区和冷却区以相同的速度移动。一个区域的任何干扰都会影响其他区域 | 三个区域独立控制,因此过程具有更好的操作灵活性 |

| 4 | 细料的产生可以忽略不计,因为没有材料转移 | 由于材料转移发生在多个地方,因此产生的细粉较多 |

| 5 | 中间产品无强度要求 | 在转移到窑炉之前,生球团要充分硬化 |

| 6 | 进程可用性更高 | 进程可用性较低 |

| 7 | 更高的比能耗 | 比能耗更低 |

| 8 | 较少维护 | 高维护率 |

| 9 | 减少粉尘产生 | 产生更高的粉尘 |

| 10 | 投资成本较高 | 降低投资成本 |

| 11 | 同时适用于赤铁矿和磁铁矿 | 工艺更适合磁铁矿.. |

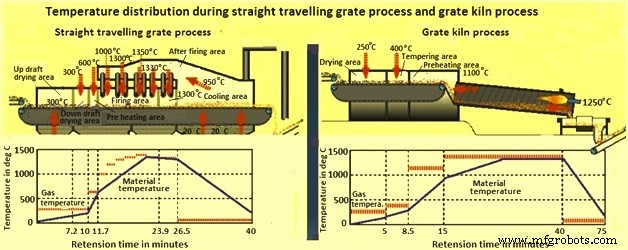

两种工艺温度分布对比如图4所示

图4 两种工艺温度分布对比

颗粒的优点

下面介绍铁矿石球团矿的各种优点。

- 铁矿石球团是一种团聚细粉,与铁矿石相比具有更好的翻滚指数,可作为高炉和直接还原铁生产中铁矿石块的替代品。

- 颗粒具有良好的还原性,因为它们具有高孔隙率(25 % 到 30 %)。通常,球团矿的还原速度比烧结矿和铁矿石块快得多。高孔隙率还有助于在 DRI 生产中实现更好的金属化。

- 颗粒大小均一,一般在 8 毫米 -16 毫米的范围内。

- 颗粒呈球形和开孔,具有良好的床层渗透性。

- 颗粒的休止角较低,这是一个缺点,因为它会导致粘合剂分布不均匀。

- 化学分析是统一的,因为它在选矿过程中受到控制。 Fe 含量在 63% 到 68% 的范围内变化,具体取决于矿粉的 Fe 含量。没有 LOI(烧失量)是颗粒的另一个优势。

- 颗粒具有高且均匀的机械强度,可以长距离运输而不会产生细粒。此外,它具有抗崩解性。即使在还原气氛中的热应力下,颗粒的机械强度高且均匀。

制造工艺