铁矿石的选矿

铁矿石选矿

铁矿石是一种矿物,经过提取和加工后用于生产钢铁。铁的主要矿石通常含有 Fe2O3(70% 铁,赤铁矿)或 Fe3O4(72% 铁,磁铁矿)。矿石通常与不需要的脉石材料有关。铁矿石的品位通常由矿石中的总铁含量决定。干选或湿选后的矿石,如果通常含有大于 62% 的铁,则被称为“天然矿石”或“直接运输矿石”(DSO)。这些矿石可直接用于钢铁生产。所有其他矿石在用于钢铁生产之前都需要经过选矿和一定的加工处理。

低品位铁矿石不能用于钢铁生产,需要进行升级以降低其脉石含量并增加其铁含量。提高铁矿石Fe含量的工艺称为铁矿石选矿(IOB)。

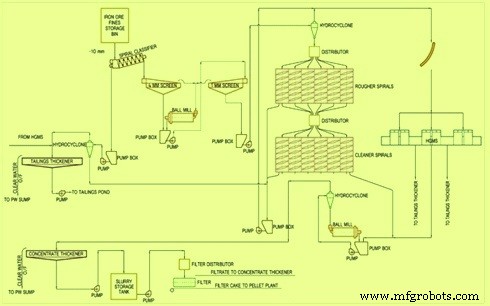

然而,不同来源的铁矿石具有其独特的矿物学特征,需要特定的选矿和冶金处理才能从中获得最佳产品。此外,为了有效的选矿处理,需要对矿石进行有效的破碎、研磨和筛分,为此需要采用合适的破碎、研磨和筛分技术。选矿处理的选择取决于存在的脉石的性质及其与矿石结构的关联。采用洗选、跳汰、磁选、重选和浮选等几种方法/技术来提高铁矿石的Fe含量并降低其脉石含量。这些技术以各种组合方式用于铁矿石的选矿。对于特定铁矿石的选矿,重点通常是开发具有成本效益的流程表,该流程结合了铁矿石升级所必需的必要的破碎、研磨、筛选和选矿技术。典型的铁矿石选矿厂流程图如图1所示。

图1铁矿石选矿厂典型流程图

下面介绍一些适用于铁矿石加工的常用方法/技术。

破碎、研磨和筛分技术

研磨和再研磨的目的是将矿石减小到足够小的尺寸以释放和回收有价值的矿物。 IOB 工厂的破碎、研磨和筛分系统的设计应考虑到下游选矿过程的要求。破碎单元可包括初级、二级、三级和四级破碎系统。颚式破碎机、旋回破碎机、圆锥破碎机和辊式破碎机用于矿石破碎。半自磨和自磨回路用于磨矿。棒磨机和球磨机都用于此目的。粉磨设备的资金投入和运行成本高。因此,经济学在规划为选矿准备矿石而进行的破碎和研磨程度方面发挥了很大作用。在确定破碎和研磨程度时考虑的其他因素包括矿石的价值浓度、矿物学、硬度和水分含量。闭路研磨可最大限度地减少我们地区矿体中通常发现的非常易碎矿石的过度研磨。再循环负荷越大,颗粒的过度研磨就越少。

洗涤和湿擦

该工艺原始且广泛用于块状铁矿石加工,以去除和去除附着在矿石上的易碎和柔软的红土材料、细材料和褐铁粘土颗粒。湿法洗涤也适用于坚硬和多孔的矿石,这些矿石总是具有充满粘土材料的空腔/孔隙,需要大量去除。

重力分离

该技术用于含铁矿物不含伴生脉石材料的情况。含铁矿物的比重通常高于脉石材料的比重。重选的效率很大程度上取决于对矿石进行适当的破碎和分级,以确保向重选设备提供适当的尺寸给料以及从设备中去除矿泥。有大量基于重力分离原理运行的设备/工艺可供使用。其中一些描述如下。

- 重介质分离 - 该过程也称为重介质分离。该工艺用于粗矿石(尺寸范围为 3 毫米至 50 毫米。磨碎的 -300 目硅铁粉用作悬浮液,以产生 3-3.2 的分离密度,这足以使脉石材料漂浮并分离。悬浮材料通过使用低强度磁选机 (LIMS) 进行回收。用于致密介质分离的进料必须坚硬且致密,并含有无孔脉石材料。

- 重介质旋流器 - 该工艺用于处理尺寸范围为 0.2 毫米至 6 毫米的铁矿石粉。旋风式分离器利用离心力和重力来分离矿石和脉石材料。 -325 目尺寸的研磨硅铁用作旋风分离器的介质。

- 跳汰 - 跳汰是一种重力选矿技术,将铁矿石分为轻密度部分、中密度部分和重密度部分。用于跳汰的铁矿石粒度分数为0.5毫米至30毫米。

- 螺旋 - 螺旋浓缩器是流动薄膜分离设备。一般操作是在倾斜表面上连续重力层流向下流动。分离机制涉及初级和次级流动模式。初级流实质上是在重力作用下沿螺旋槽向下流动的浆液。次要流动模式是径向穿过槽的。在此,包含较高密度颗粒的最上层流体层远离中心移动,而较高密度颗粒的最下层浓缩层朝向中心移动。螺旋需要在螺旋下方的各个点添加水,以帮助清洗铁矿石,即从稠密的矿石中运走轻脉石。可调节洗涤水量及其沿螺旋槽向下的分布,以满足操作要求。点控制通过以最有效的角度有效地将水引导到流动的纸浆中,从而最大限度地减少总水需求。进料尺寸适用范围为 0.3 毫米至 1 毫米。螺旋通常在 25% 到 30% 固体的纸浆密度下运行。

- 表 - 表在铁矿石的重力处理中具有广泛的应用。工作台通常用于清洁和扫气回路。进料尺寸适用范围为 0.3 毫米至 1 毫米。螺旋通常在 25% 到 30% 固体的纸浆密度下运行。

- 多重力选矿机 - 它们正处于开发阶段,旨在处理铁矿石的细粉和超细颗粒。它们可用于处理粘液和尾巴中的贵重物品。

- 旋风分离器 - 用于浓缩铁矿石的旋风分离器有多种类型。这些包括水力旋流器、短管旋流器和重介质旋流器。旋风分离器具有成本效益且结构简单。旋风分离器的主要部件包括旋风直径、进料室入口处的入口喷嘴、涡流器、圆柱形截面和锥形截面。它们在旋风分离器直径、入口面积、涡流器、顶点孔口和足够的长度之间具有适当的几何关系,从而提供了正确分类颗粒的保留时间。当进料进入腔室时,旋风分离器内的浆料开始旋转,产生离心力,加速颗粒向外壁的运动。颗粒以螺旋形式向下迁移通过圆柱形部分并进入锥形部分。此时质量较小的粒子向中心迁移,并通过涡流器向上旋转并流出,通过溢流管排出。这种含有较细颗粒和大部分水的产品被称为溢流,应在大气压或接近大气压下排放。较高质量的颗粒沿着锥形部分的壁保持在向下的螺旋路径中,并逐渐通过顶点孔排出。该产品被称为底流,也应在大气压或接近大气压下排放。

磁分离

磁选技术用于利用磁性的差异将铁矿石与非磁性伴生脉石材料分离。磁选可在干燥或潮湿环境中进行,但湿式系统更为常见。

磁分离操作也可以分为低强度或高强度。低强度分离器使用 1000 到 3000 高斯之间的磁场。低强度技术通常作为一种廉价且有效的分离方法用于磁铁矿。高强度分离器采用高达 20,000 高斯的场强。该方法用于从非磁性或磁性较低的脉石材料中分离弱磁性铁矿石,例如赤铁矿。确定使用哪种类型的磁选机系统的其他重要因素包括粒度和矿浆进料的固体含量。

通常,磁选包括三个分离阶段,即 (i) 打磨、(ii) 清洁/粗选和 (iii) 精整。每个阶段可以使用多个串联的滚筒以提高分离效率。由于在早期分离中去除了过大的颗粒,每个连续的阶段都对更细的颗粒起作用。补鞋匠加工较大的颗粒,并拒绝将相当大比例的饲料作为尾巴。

使用了几种类型的磁分离技术。这些在下面描述。

- 干湿两用低强度磁分离 (LIMS)

- 高梯度磁分离 (HGMS)

- 湿式高强度磁分离 (WHIMS)

- 用于处理弱磁性矿石的辊式磁选机

- 用于浓缩干矿石的感应辊磁选 (IRMS)

浮选工艺

浮选工艺使用一种技术,其中一种矿物或一组矿物的颗粒在化学试剂存在的情况下优先粘附在气泡上。这是通过使用优先与所需矿物质反应的化学试剂来实现的。有几个因素对浮选活动的成功很重要。这些包括粒径的均匀性、使用与矿物相容的试剂,以及不会干扰试剂与矿物或气泡附着的水条件。

今天,浮选主要用于提质磁选产生的精矿。单独采用浮选作为选矿方法很少使用。

所用的化学试剂主要分为三类,即 (i) 捕收剂/胺类、(ii) 起泡剂和 (iii) 消泡剂。试剂可以多种形式添加,包括固体、不混溶的液体乳液和水溶液。在调节过程中需要严格控制试剂的浓度,因为添加过多的试剂会延迟反应并降低效率。影响调节的因素包括试剂在矿浆中的彻底混合和分散、试剂与所有相关矿石颗粒之间的反复接触,以及与试剂和矿石颗粒发生接触以产生所需反应的时间。

制造工艺