直接还原铁及其生产工艺

直接还原铁及其生产工艺

直接还原铁(DRI)是利用非炼焦煤或天然气将铁矿石或其他固态含铁材料直接还原生产的产品。通过将铁矿石还原到铁的熔点以下来生产 DRI 的工艺通常称为直接还原 (DR) 工艺。还原剂是来自重整天然气、合成气或煤的一氧化碳 (CO) 和氢气 (H2)。铁矿石主要以颗粒和/或块状形式使用。通过以H2和CO为基础的化学反应从铁矿石中去除氧气(O2),用于生产高金属化直接还原铁。

在直接还原过程中,固体金属铁(Fe)是直接从固体铁矿石中获得的,无需使矿石或金属熔融。直接还原可以定义为在 O2 电位下的固态还原,这允许将氧化铁还原成相应的元素,但不能将其他氧化物(MnO 和 SiO2 等)还原。由于还原是固态的,这些元素在还原铁中溶解(在低热力学活度下)的可能性很小,因此比铁更稳定的氧化物基本上保持未还原状态。

DRI具有多孔结构。这是因为 DRI 是通过从铁矿石中去除 O2 产生的。它也被称为海绵铁,因为它的结构就像海绵一样,具有连接孔的网络。这些气孔导致内表面积比固体铁的内表面积大 10000 倍左右。

DRI 以多种形式生产。这些是块状、丸状、热压块铁 (HBI)、细粉和冷压块铁 (CBI)。 HBI 和 CBI 是 DRI 的致密形式,以方便其处理和运输。 HBI 是通过在超过 650 摄氏度的温度下在非常高的压力下压实 DRI 来生产的。这会关闭许多孔隙并限制可用于与空气反应的接触面积。它还增加了它的导热性。

DRI 中的铁含量有两种形式。一种是金属形式,称为金属铁,Fe (M),第二种形式的铁存在于残留的氧化铁中,Fe (O)。 DRI 中的总铁 Fe (T) 是这两种铁成分的总和。金属铁是铁的总量,可以是游离的,也可以是与 DRI 中存在的碳(作为渗碳体)结合的铁。 DRI 的金属化是通过由于所用还原剂的作用除去 O2 将氧化铁转化为金属铁(游离或与碳结合作为渗碳体)的量度。 DRI的金属化程度是在还原过程中氧化铁转化为金属铁的程度。定义为金属铁质量除以总铁质量的百分比。

DR 进程的历史

生产直接还原铁的第一项专利是在 1792 年在英国获得的。据推测,它使用了回转窑。现代 DR 过程的发展始于 19 世纪中叶。自 1920 年以来,已经发明和运行了 100 多个 DR 过程。他们中的大多数人都没有幸存下来。现代直接还原铁生产时代始于 1957 年 12 月 5 日,当时 HYL 加工厂在 Hylsa 开始生产。 Midrex 工艺的第一家工厂于 1969 年 5 月 17 日在俄勒冈州波特兰的俄勒冈钢铁厂投入运营。煤基回转窑工艺结合了 1920 年代开发的用于选矿低品位矿石的 Republic Steel-National Lead (RN) 工艺和 1960 年代初构想的用于生产高品位直接还原铁的 Stelco-Lurgi (SL) 工艺。

直接还原铁生产工艺

DRI 生产过程包括将准备好的(分级)铁矿石与还原剂密切混合,还原剂通常也用于将矿床加热到达到足够还原率所需的温度。还原剂可以是气体或固体。主要的直接还原铁生产工艺要么基于天然气,要么基于煤炭。 DR 工艺的进料要么是尺寸在 10 毫米到 30 毫米之间的铁矿石,要么是在铁矿石球团厂生产的尺寸在 8 毫米到 20 毫米之间的铁矿石球团。

基于气体的工艺使用竖炉进行还原反应。基于煤的工艺使用四种类型的反应器中的任何一种来进行还原反应。这些反应器是(i)回转窑、(ii)竖炉、(iii)流化床反应器和(iv)转底炉。回转窑是煤制工艺中最受欢迎的反应器。

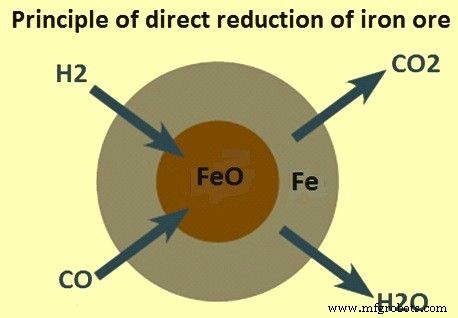

铁矿石直接还原原理如图1所示。

图1铁矿石直接还原原理

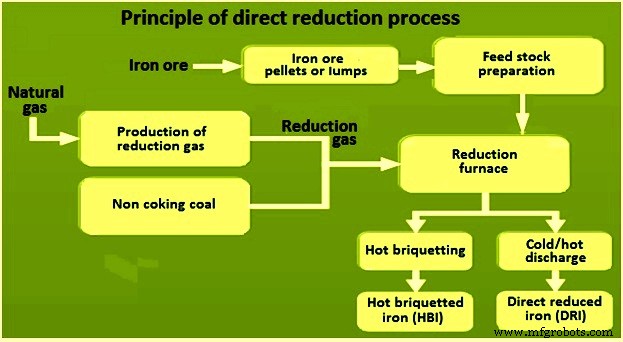

铁矿石直接还原工艺原理如图2所示。

图2直接还原过程原理

基于气体的工艺

在气体还原工艺中,采用立式竖窑,将铁矿石从窑顶送入窑内,冷却后从底部取出成品海绵铁,以防止其再次氧化。还原气通过矿床,废气在重整器中加热重整后再循环为 H2 和 CO 的混合物,在那里它也被加热到 950 摄氏度的温度,这是达到所需的温度足够的还原反应速率。竖炉采用逆流原理,铁矿石原料在重力作用下在炉内向下移动,并被向上流动的还原气体还原。

在基于气体的 DR 过程中,使用了气体燃料。这些燃料将具有重整或裂解以产生 H2 和 CO 气体的混合物的能力。含甲烷量高的天然气是最常用的气体。天然气被重整以富集 H2 和 CO 混合物,这种富集和重整的气体混合物被预热并送入竖井 DR 炉。

基于气体的工艺操作简单,涉及三个主要步骤,即 (i) 铁矿石还原、(ii) 气体预热和 (iii) 天然气重整。目前也有无需天然气重整的气基工艺。

基于气体的工艺的核心是竖炉。它是一个圆柱形的耐火衬里容器,是直接还原过程的关键组成部分。它是一种灵活且多功能的反应器。可使用天然气、煤制合成气、焦炉煤气或Corex工艺废气作为还原气。

在基于气体的 DRI 工艺中,还原反应与 H2 和 CO 一起发生。与 H2 发生的反应是 (i) 3Fe2O3 + H2 =2Fe3O4 + H2O,(ii) Fe3O4 + H2 =3FeO + H2O,和 (iii) FeO + H2 =Fe + H2O。与CO发生的反应是(i) 3Fe2O3 + CO =2Fe3O4 + CO2,(ii) Fe3O4 + CO =3FeO + CO2,和(iii) FeO + CO =Fe + CO2。

基于气体的 DRI 不进行任何磁分离,因为不可能受到非磁性材料的污染。基于气体的工艺可灵活生产三种不同的产品形式,具体取决于每个用户的具体要求。 DRI的三种形式是冷DRI、HBI或热DRI。

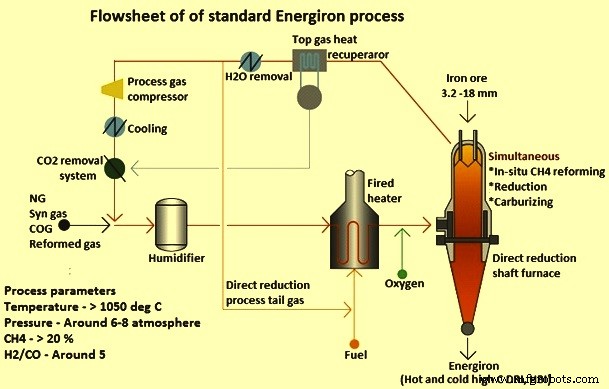

存在三种流行的基于气体的工艺。它们是 (i) HYL 工艺,(ii) Midrex 工艺和 (iii) PERED 工艺。最新版本的 HYL 工艺称为 Energiron 工艺。 Energiron工艺流程图见图3。

图3 Energiron工艺流程图

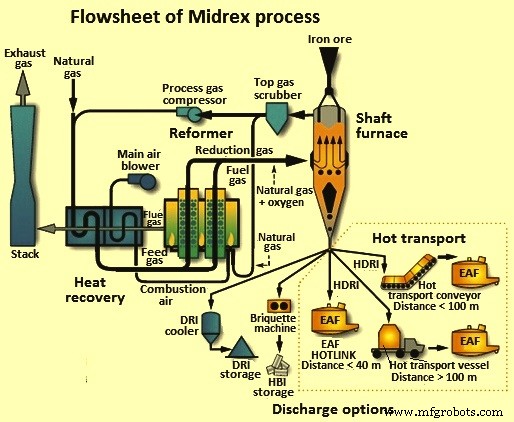

Midrex工艺流程图如图4。

图4 Midrex流程流程图

煤制工艺

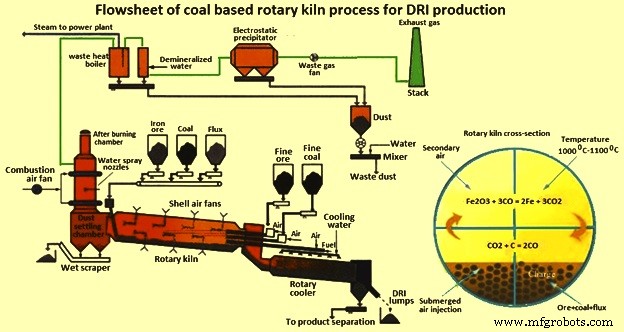

在基于煤的工艺中,用于还原反应的反应器是稍微倾斜到水平位置的回转窑。直接还原过程在操作温度保持在 1,000 摄氏度至 1,100 摄氏度的范围内进行。在回转窑中,煤和铁矿石原料均从窑的同一端装入。在原料向前移动的过程中,煤中碳的氧化反应和 CO 气体的还原反应被仔细平衡。沿窑的长度在不同区域保持 800 摄氏度至 1050 摄氏度的温度分布,并且随着材料因重力而向下流动,矿石会减少。该过程中的基本还原反应是(i)C + O2 =CO2,(ii)CO2 + C =2CO,(iii)3Fe2O3 + CO =2Fe3O4 + CO2,(iv)Fe3O4 + CO =3FeO + CO2,和( v) FeO + CO =Fe + CO2。

然后将窑的产品(直接还原铁和炭混合物)在带有外部水冷系统的旋转冷却器中冷却至 100 摄氏度至 200 摄氏度的温度。从窑中排出的产品经过筛分和磁选。具有磁性的 DRI 被吸引并与非磁性炭分离。分离的 DRI 被筛选成 +3 mm 和 -3 mm 的两个尺寸部分。 -3 毫米级分有时通过使用熟石灰和糖蜜作为粘合剂进行压块。煤基DR工艺流程图如图5所示。

图5煤基回转窑生产直接还原铁工艺流程图

DRI 的属性

煤基直接还原铁和气基直接还原铁的性能对比见表1

| 表 1 煤基和天然气基 DRI 的比较 | ||||

| Sl. No. | 主题 | 单位 | 煤基 | 基于气体的 |

| 1 | 碳含量 | % | 0.2-0.25 | 1.2-2.5 |

| 2 | 产品尺寸 | 变化 | 统一 | |

| 3 | 材料状态 | 稳定 | 容易再氧化 | |

| 4 | 堆积密度 | 吨/平方米 | 1.6-2.0 | 1.5-1.9 |

| 5 | 非金属 | % | 0.3-0.5 | 无 |

| 6 | 金属化 | % | 86-92 | 85-93 |

| 7 | HBI 生产 | 不可行 | 可行 | |

煤基直接还原铁和气基直接还原铁的成分对比见表2

| 表 2 煤基和天然气基 DRI 的组成比较 | ||||

| Sl. No. | 主题 | 单位 | 煤炭 | 基于气体的 |

| 1 | 金属铁 | % | 80 到 84 | 83 到 86 |

| 2 | 氧化物 | % | 6 到 9 | 5 到 8 |

| 3 | 碳 | % | 0.2 到 0.25 | 1.2 到 2.5 |

| 4 | 煤矸石 | % | 3 到 4 | 2 到 6 |

| 5 | 通量 | % | 1 到 3 | 0 到 3 |

| 6 | 硫磺 | % | 0.02 到 0.03 | 0.05 到 0.25 |

| 7 | 磷 | % | 0.04 到 0.07 | 0.03 到 0.08 |

| 8 | 残差 | % | 0.3 到 0.5 | 0.02 到 0.05 |

DRI 的优势

DRI 的各种优点是(i)它可以在炼钢过程中稀释废钢中的金属残留物,(ii)由于它是制成品,它具有均匀的成分,(ii)它具有均匀的尺寸,(iv)它与废钢相比,硫、磷含量低,(v)与其他炉料一起装入高炉,可提高高炉的生产率。

制造工艺