重选选矿

重力选矿

重力分离是已知最古老的矿石选矿技术,在“自然”中得到广泛应用。人类最早使用重力分离的记录是古埃及人从上尼罗河淘金,可追溯到公元前 1900 年。

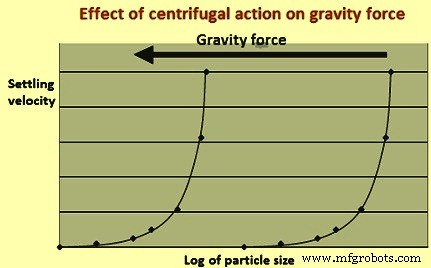

重力分离是一种物理过程,包括利用重力将矿石中的不同矿物类型相互分离,重力可能受到一种或多种其他力的影响,例如离心力、流体(例如空气、水)等对运动的阻力。因此,除了重力之外,其他因素,例如尺寸、形状等,也会对相对运动产生影响,从而影响分离。离心作用对重力的影响如图1所示。可以看出,随着重力的增加,较小颗粒的沉降速度变高。

图1离心力对重力的影响

通过重力分离矿石颗粒取决于两个因素,即 (i) 颗粒的沉降速率,以及 (ii) 与分离它们的介质相比时的比重差异,这会产生不同的沉降速率,并且已经称为“浓度标准”。颗粒的沉降速率由“斯托克定律”决定,等于 kd2g(Ds-Df),其中 k 是常数,d 是颗粒直径,g 是重力,Ds 是固体的比重,Df为流体介质的比重。

“浓度标准” (CC) 给出了两种矿石颗粒分离顺从性的概念,可以用 (Dh-Df)/(Dg-Df) 表示,其中 Dh 是矿石中较重组分的比重,Df是流体介质的比重,Dg 是矿石中较轻组分的比重。一般来说,当商大于2.5时(无论是正的还是负的),那么重力分离是比较容易的。随着商值的减小,分离效率降低,低于1.25,重力分离不可行。

有几种类型的重力分离方法。这些方法主要是 (i) 夹具,(ii) 挤压式水闸,(iii) 螺旋,(iv) 振动台,(v) 细颗粒分离器,如多重力分离器 (MGS),和 (vi) 重力/尺寸等用作水力筛分器和旋流器。

jigging 分离方法已在链接下的另一篇文章中进行了描述 http://www.ispatguru.com/low-grade-iron-ore-beneficiation-and-the-process-of-jigging/

挤压水闸

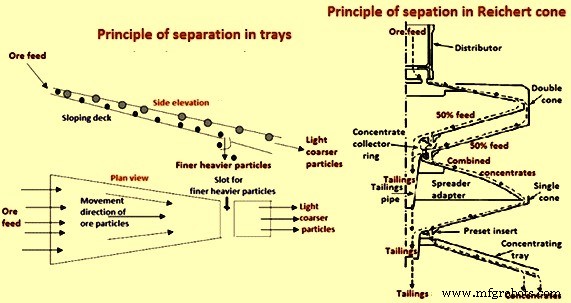

在引入新一代螺旋之前,夹式水闸式重力分离器在一些地方很流行。收缩闸基本上是一个倾斜的斜坡,含有不同比重的颗粒的浆液在其上流动。由于重力和摩擦力的出现,以及闸板变窄(挤压),发生分离,较细的较重颗粒迁移到流动薄膜的底部,而较轻的较粗颗粒迁移到顶部。通过靠近水闸末端的狭缝(浓缩物排出),从较轻的较粗颗粒流中除去细重颗粒,这些细颗粒流通过狭缝并在末端排出。有两种类型的挤压式水闸,即 (i) 托盘和 (ii) Reichert 锥。托盘和Reichert锥的工作原理如图2所示。

图2托盘和Reichert锥体的分离原理

托盘首先投入使用,并有多种变化。它们通常由每个单元的多个进料点组成,每个单元中有多个阶段(例如,粗加工器/清洁器/清除器)。托盘的优点包括 (i) 开放式便于目视检查、调整和清洁,以及 (ii) 进料密度高(63% 固体),因此需要低体积泵送。缺点包括 (i) 笨重,因为空间要求大,(ii) 提质比低(通常为 3:1),(iii) 需要控制进料的比重,(iv) 细粉回收率低,(v) 进料需求筛分,(vi) 对粘液的耐受性低,(vii) 有多个进料点和分离面,(viii) 在清洁阶段需要洗涤水来控制密度。

Reichert 锥体本质上是托盘的改进版本。它们是锥形的,带有一个中央单一进料点。通常,它们包含多个垂直安装在彼此上方的平台。更常见的配置是(i)4DS(四个双/单级)和(ii)2DSS.DS(两个双/单/单级加上一个双/单级),第一个用作粗加工,而第二作为清洁工。工艺变量是 (i) 进料速率(增加速率会降低性能超过最佳值),(ii) 进料密度(需要保持在 60 % 到 63 % 的固含量之间,否则会影响回收率或品位),以及 (iii) 刀片设置(范围 1 到 9,随着开口的增加,回收率更高,但等级变低)。优点是 (i) 占地面积大,和 (ii) 进料密度高(63% 固体),因此需要低体积泵送。缺点是 (i) 提质比低(通常为 3:1),(ii) 需要控制饲料的比重,(iii) 细粉回收率低,(iv) 饲料需要筛选,(v) 对煤泥的耐受性低, (vi) 锥体的底部分离面不可见或不易接近,以及 (vii) 在清洁阶段需要清洗水来控制密度。

螺旋

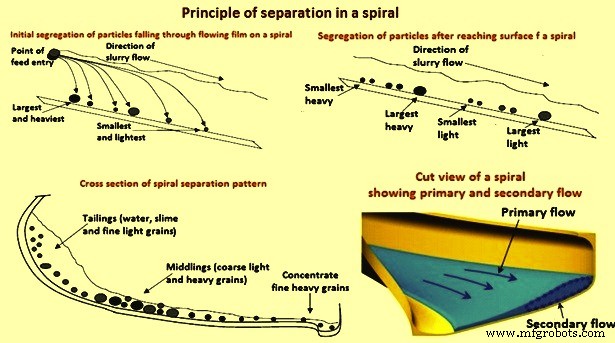

螺旋选矿机用于处理由具有不同比重的矿物组成的矿石。它由具有流膜分离的设备组成。它基本上是一个倾斜的溜槽,具有复杂的横截面,围绕着一个中心柱。原理是重力和离心力的组合作用于不同比重的颗粒,导致较重的细颗粒和较粗的轻颗粒分离(图 3)。这些力大于锥体中的力,再加上通常使用的较低浆料密度,产生比挤压闸门更大的升级比(通常为 5:1)和更好的细粉回收率。螺旋线的坡度不一,斜度影响分离比重,但对精矿品位和采收率影响不大。

螺旋单元由围绕中心柱螺旋扫过的异形通道组成,形成螺旋槽。常用的螺旋线有 3 到 7 圈,直径在 0.4 米到 1 米之间。一般操作是在倾斜表面上连续重力层流向下流动。进料混合物由磨碎的矿石与水混合组成,形成在槽顶部重力进料的浆料。在到达螺旋底部的途中,密度较大的颗粒通常向内报告,而密度较小的颗粒通常流向槽的外部。分离机制涉及初级和次级流动模式。初级流实质上是在重力作用下沿螺旋槽向下流动的浆液。二次流型呈放射状穿过槽(图 3)。这种流动描述是螺旋分离理论的核心。随着浆膜顺槽向下流动,致密颗粒沉降更快,被下层二次流向内携带,而密度较小的颗粒则停留在致密材料的顶部,然后由上层的二次流向外携带。二次流。据报道,这种机制主要发生在螺旋的前三圈。在这种早期分离之后,发现大部分水流向外边缘,并且发现固体含量高达 70% 的致密材料带靠近中心柱,准备通过中间回收装置或分离器去除在低谷的尽头。流速取决于槽的设计和操作,报告的值在 0.1 米/秒到 0.3 米/秒的范围内径向穿过大部分槽,流向最外点的流速更快。

螺旋需要在螺旋下方的各个点添加水以帮助洗涤矿石,即从矿石的较重的细颗粒中运走较粗的轻颗粒。可调节洗涤水量及其沿螺旋槽向下的分布,以满足操作要求。点控制通过以最有效的角度有效地将水引导到流动的浆液中,从而最大限度地减少总水需求。进料尺寸适用范围为 0.3 毫米至 1 毫米。螺旋通常在 25% 至 30% 固体的浆料密度下运行。

图3螺旋分离原理

摇床

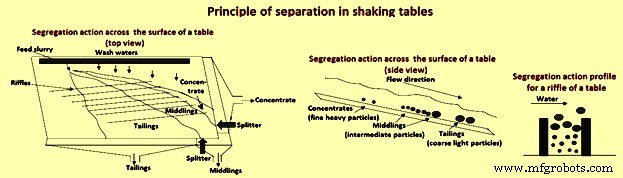

振动台是一种已使用多年的重力分离设备。尽管多层桌(最多三层)导致相对于建筑面积的容量增加,但设计几乎没有变化。振动台一般只用在清洗台上,因为它们的容量通常很低。

分离原理是基于颗粒根据其比重和尺寸在浆液中移动(在湿台的情况下)穿过倾斜台的运动,该倾斜台基本上与斜坡成直角地前后摆动,结合带有可阻挡离甲板最近的颗粒的波纹。这种运动和配置导致细高比重颗粒最靠近甲板迁移并由波纹带沿从工作台最上部排出,而低比重较粗颗粒移动或保持更靠近浆料表面并骑在浅滩上,从桌子的最低边缘放电(图 4)。

图4 振动台分离原理

在湿台的情况下,有许多类型用于处理粗饲料或细饲料。湿台情况下的变量是 (i) 甲板角度(倾斜角度越小集中重量),(ii) 行程长度(行程越长,侧向运动越多,因此集中重量越多) a 最大值),(iii) 冲程频率(类似于长度,即越频繁,侧向运动越频繁,直至最大值),(iv) 分离器位置(分离器在精矿流槽上的位置决定了浓缩所需的重量), (v) 进料速度和密度(每个全尺寸表通常超过每小时 2 吨,密度通常为 40% 固体,取决于进料的类型和粒度,分离会减少),(vi) 洗涤水(清洗水沿工作台顶部添加,以帮助固体流动,保持低固体密度,防止“干点”,将煤泥清洗成尾矿,以及 (vii) 槽高度(低槽高度更适合精细饲料反之亦然)

对于空气表,顾名思义,进料和分离是干燥的,颗粒的移动床被低压空气流化,通过帆布甲板,连同甲板坡度,没有波纹和摆动工作台的运动导致比重较轻的细颗粒移动到床的顶部,而较粗的重比重颗粒移动到最靠近甲板的位置,后者从工作台的最低部分排出。

用于矿物加工的空气台是从谷物工业发展而来的,通常适用于干重力分离优于其他方法的特定用途。这通常用于干磨机的清洁阶段。空气表的变量包括 (i) 根据湿表(甲板坡度、冲程长度、冲程频率、分流器)和 (ii) 流化空气流量(增加的流量保持床的最大流动性)。空气台有利于在之前或之后的过程干燥的情况下使用,因为它不需要额外的热干燥。

振动台的优点包括(i)高度选择性,如果使用得当,升级率很高,以及(ii)能够观察分离和进行调整。缺点包括 (i) 容量低,(ii) 占地面积要求大,(iii) 需要操作员经常注意、检查和调整,以及 (iv) 进料需要调整尺寸。

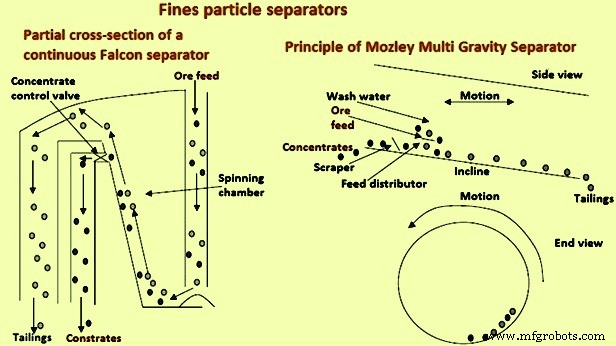

细颗粒分离器

对重力回路的更高使用率和回收更细颗粒的需求导致开发了特定设备来回收通常太细而无法通过使用螺旋等有效回收的颗粒。其中两个例子是 Falcon 浓缩器和 Mozley Multi重力分离器(MGS)(图5)。

图 5 细颗粒分离器

Falcon 浓缩器基本上是一个水闸和一个连续运行的离心机的组合。它能够以高速旋转运行,因此重力可以分离不同比重的细颗粒。旋转碗的形状使得当进料浆料沿碗向上移动时,较重的颗粒比较轻的颗粒对作用在它们上的力的反应更多。这导致浆料流中较重的颗粒迁移到与转筒接触的表面,而较轻的颗粒倾向于随水移动到浆料的顶部。然后通过收集唇/槽去除较低(较高比重)部分的浆液进行分离,通过收集唇/槽的流量由许多以受控方式打开和关闭的孔口调节,从而将浓缩物从收集器中移除。主流,排放到尾矿中。

Falcon 选矿机的变量包括 (i) 旋转速度或旋转速度(增加的旋转会提高重力,从而增加对进料的分离力),(ii) 浓缩孔的脉冲频率(将频率增加到最大值会增加重量摄入) , 和 (iii) 进料速度和密度(增加的速度和密度超过某个最大阻碍分离)。该浓缩器的优点是 (i) 能够处理尺寸在 15 微米到 20 微米范围内的颗粒,(ii) 相对简单的机械结构和坚固的设计,(iii) 相对高的容量,以及 (iv)对操作者注意力的要求相对较低。缺点包括 (i) 通常低改质比 (通常为 2:1),(ii) 分离表面不可见,和 (iii) 需要将进料筛分到小于精矿孔口的开口尺寸以防止堵塞。

MGS 是用于分离细粒度范围颗粒的设备。 MGS 适用于处理最大粒径约为 0.5 毫米的细粉。 MGS 的原理可以通过将传统振动台的水平表面滚动成鼓并沿水平轴旋转来形象化。这导致在流过表面的矿物颗粒上施加比正常重力高许多倍的增强重力。与振动台等传统分离器相比,这导致对细颗粒的处理有所改进。

如上所述,MGS 将倾斜转鼓的离心运动与振动台的振荡运动相结合,以提供增强的重力分离,特别适用于细颗粒。 MGS 中的分离原理是基于上述作用在浆料流中的颗粒上的作用力,并分布到滚筒表面的内部。在刮板和洗涤水的帮助下,比重较高的颗粒沿滚筒向上迁移,从滚筒的上唇排出,而比重较低的颗粒则向相反方向流动,从滚筒的下唇排出。

变量包括 (i) 转鼓转速或旋转(增加的旋转会增加施加给颗粒的离心重力,使颗粒更难向上移动转鼓,从而导致更小的重量和更清洁的浓缩物), (ii) 滚筒冲程长度和频率(在限制范围内增加长度和频率往往会增加将颗粒向上移动的力,从而导致更大的重量和更低的浓缩物等级),(iii) 滚筒洗涤水增加洗涤浆料颗粒试图向上移动,从而产生更清洁的浓缩物,以及(iv)转筒倾斜角(增加的倾斜度产生更清洁的浓缩物)。优点是 (i) 非常选择性地分离细粒度颗粒(通常为 -75 微米至 +10 微米),以及 (ii) 高提质比(通常为 20:1)。缺点是(i)表面积和空间容量低,尽管现在可以使用更大容量(和物理上更大)的设备,(ii)机械相当复杂且昂贵,(iii)通常封闭,因此无法看到分离表面,(iv ) 需要合理的操作员注意力,并且 (v) 不适合处理粗料(进料要经过筛选)。

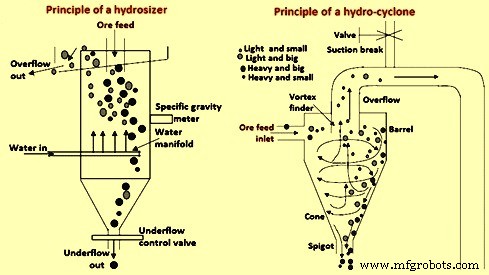

重力/尺寸分隔符

给出了以下两个分离器示例,即 (i) Hydrosizer,和 (ii) Hydrocyclone)。它们的原理如图 6 所示。它们代表比重力分离器更多的分级设备。然而,由于它们的性质,它们在分离过程中也将颗粒比重和粒度结合在一起。

图6水力筛和旋流器原理

Hydrosizer 是摇摆柱分级机的发展,它利用颗粒沉降的原理,在通过歧管注入水产生的水箱中上升的水流的环境中实现细/轻颗粒和粗/重颗粒之间的分离大约三分之二的路下来坦克。这会造成前者的溢出和后者的下溢。由于其比重和尺寸而具有足够重量的颗粒在流体中比具有较低比重和尺寸的颗粒更快地沉降。如果流体有上升的上升流,那么在一定的体积速率下,上升流速度超过较轻/较小颗粒的沉降速度,但不超过较重/较粗颗粒的沉降速度,从而发生分离。

变量是 (i) 注入水流速(增加水流速会增加颗粒的重量和报告溢流的颗粒的比重/尺寸),(ii) 柱密度(增加柱中所含浆料的比重)注入水歧管和溢流堰增加了溢流的重量),(iii)底流排放(增加底流排放体积速率会降低塔的固体密度并倾向于减少向上流动,从而降低比重/尺寸溢流固体)和(iv)进料的质量流量(将进料速率提高到最佳水平以上会降低分离的锐度)。优点是 (i) 在带有底流阀的控制回路中,基于柱头比重测量的分离的精确自动控制,(ii) 能够观察两种产品并在需要时轻松调整控制机制,(iii ) 没有移动部件,并且 (iv) 可以湿喂或干喂。缺点是 (i) 需要专用的注入水泵,它可以提供清洁、恒定但可调节的供应,(ii) 高水需求,(iii) 需要给定容量的高容量,以及 (iv) 需要稳定的进料速率。

水力旋流器基于它们的几何形状和它们内部的流动的离心运动相应地作用在颗粒上,在粗/高比重颗粒和细/低比重颗粒之间产生分离。当浆料在压力下切向送入旋风分离器的管状主体时,离心力倾向于将较重的颗粒抛向外部,而不是较轻的颗粒。外层粒子在压力作用下沿锥体向下移动并被挤出底流管口,而涡流内部较轻的粒子(和水)上升到涡流探测器并作为溢流排出。

变量是 (i) 进料压力(这是分离背后的驱动力,因此压力越大,实现的尺寸分离越精细),(ii) 涡流器直径(直径越大,溢流越大,压力越低,分离越粗),(iii) 插口直径(同样,直径越大,流量越大,因此底流更细或更湿),可以使用可变插口,(iv) 虹吸(如果溢流排放量低于底流 发生虹吸效应,导致固体增加和溢流通过引入真空破坏来克服),(v)进料密度(如果密度太高:通常高于 35% 固体,则分离是(vi) 锥体截面的角度和长度(增加长度和更浅的角度会减小切割尺寸),以及 (vii) 筒体直径(直径越大,容量越大,压力越低,切割越粗)切割尺寸)。优点是 (i) 所需的体积和占地面积的高容量,(ii) 没有移动部件,以及 (iii) 操作员注意力有限。缺点是 (i) 不容易调整以适应不断变化的进料和产品要求,以及 (ii) 需要在压力下以稳定的速率进料。

制造工艺