磁选和铁矿石选矿

磁选与铁矿石选矿

磁选是铁矿石选矿和去除杂铁的一项古老技术。自1849年以来,美国已经颁发了多项磁选专利,1910年之前的部分专利文本中描述了各种用于选矿的磁选机。

磁选法用于利用磁性的差异将铁矿石与非磁性伴生脉石材料分离。磁选可在干燥或潮湿的环境中进行,但湿式系统使用较多。

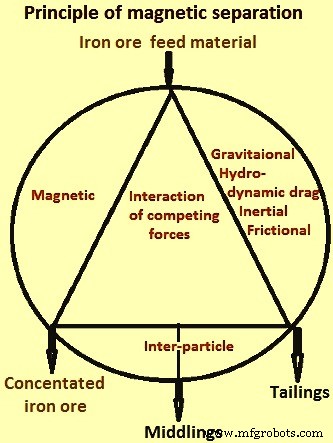

磁分离是基于牵引(i)磁力,(ii)重力,流体动力阻力,摩擦或惯性力,以及(iii)吸引力或排斥力之间的三向竞争对离散颗粒进行物理分离.这些力结合起来对进料中具有不同磁性的颗粒产生不同的作用。图1显示了磁选的原理。

图1磁选原理

磁分离器中与磁力竞争并作用于所有穿过分离器的颗粒的力是重力、流体动力阻力、摩擦力和惯性力。根据磁选机的类型,这些力中的某些可能具有更高或更低的重要性。

重力对大颗粒很重要,而流体动力阻力对小颗粒很重要。因此,在以干燥形式处理大颗粒的磁选机中,进料通过重力。磁力需要足以使磁性粒子抵抗重力的竞争力。在小颗粒湿式分离器中,磁力需要大于泥浆流对被捕获颗粒施加的流体动力阻力。

磁力与磁分离器中的竞争力之间的竞争决定了磁性颗粒在磁分离器中被捕获或回收的可能性。磁性和非磁性颗粒之间的颗粒间力决定了磁分离产物的浓度。如果粒子之间的力大于磁性和竞争力,那么许多非磁性粒子很可能与磁性粒子一起被捕获。相反,许多磁性粒子可以与非磁性粒子一起被携带而无法被捕获。

为了实现磁性颗粒的高回收率,磁分离力应大于竞争力之和。然而,如果磁力远大于竞争力,则分离选择性较差,因为在各种可磁化颗粒之间没有区别。该过程的选择性取决于磁力和竞争力的相对值,而正确选择分离器本身及其操作参数会影响磁力和竞争力的相对值。

有效的磁力、竞争力和颗粒间力决定了分离器的性能。这些力取决于要分离的进料的性质以及磁选机的特性。饲料的性质包括其大小和物理特性,这些特性会影响所涉及的各种力。磁选机的特点包括设计及其可变参数,特别是磁场和工艺速率。这些参数之间存在一般关系。此外,通过使磁场梯度与颗粒尺寸相匹配,可以最大化分离器中的磁力。

磁选机将铁矿石原料分离成两种或多种成分。如果目的是生产磁性浓缩铁矿石,那么另一种非磁性成分就是尾矿。在某些情况下,也有可能分离出磁性较小的第三成分,即所谓的中矿。这些物料流中的每一个都将被输送到、通过分离器或从分离器中流出。

磁性和相互竞争的重力、摩擦力、流体动力阻力或惯性力倾向于分离颗粒,而有吸引力的颗粒间力倾向于降低分离程度。在任何用于分离的实际情况中,磁性和非磁性颗粒通常也存在于尾矿或中矿中,并且只有在有限的情况下才能进行完全的磁性分离。磁选效率通常用回收率(精矿中磁性材料与进料中磁性材料的比例)和品位(精矿中磁性材料的比例)来表示。这是磁选机有效性的两个通常使用的独立措施。这些措施取决于牵引磁力、重力、流体动力阻力、摩擦力或惯性力以及粒子间吸引力或排斥力的相对大小。

在磁分离中,虽然有效分离的条件已经明确定义,但由于力的相对重要性主要由粒径决定,因此存在复杂性。这主要是因为竞争力取决于粒径。在干式磁分离中,阻力通常对粒度的影响可以忽略不计,因此通常不会对分离效率产生显着影响。相反,干式磁选过程中粒度对磁力和重力有显着的依赖性。另一方面,在流体动力阻力可能很重要的湿法分离中,分离的选择性受到粒度分布的显着影响。随着粒径的减小,与磁力相比,流体动力阻力的相对重要性增加。

在磁选机的设计中,除了磁场之外,还需要提供磁场强度梯度,以增强粒子在所需方向上的运动。在均匀磁通量的场中,磁性粒子会聚在磁通量处并自行定向,因此在其体内存在浓度但它不会移动。另一方面,通过产生一个会聚场,可以将粒子拉向更高通量的区域。

作用于所有磁选机中颗粒的磁场和场梯度可以以多种方式产生,并导致广泛变化的磁场几何形状和强度。在某些情况下,永磁体直接产生磁场,而在其他情况下,线圈和铁磁电路用于磁化其磁场梯度吸引磁性粒子的铁磁结构。

有不同类型的磁选机,其设计目的是根据要选矿的矿石以及其他标准实现所需的磁场。磁选机大致分为两组,即(i)低强度和(ii)高强度。这两个组都可以是湿式或干式操作类型。一些常用的磁选机类型是(i)干湿低强度磁选(LIMS),(ii)高梯度磁选(HGMS),(iii)湿式高强度磁选(WHIMS) ),(iv) 用于处理弱磁性矿石的辊式磁选机,以及 (v) 用于浓缩干矿石的感应辊式磁选 (IRMS)。磁场通常由以下几种方式之一产生,例如(i)永磁体,(ii)铁轭电磁体,(iii)螺线管和(iv)超导磁体。

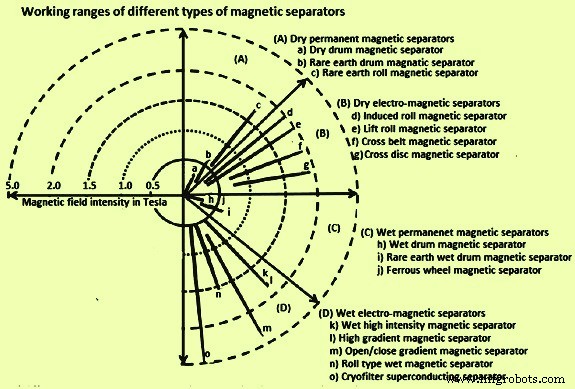

磁分离操作通常分为低强度或高强度。低强度分离器使用介于 0.1 特斯拉至 0.3 特斯拉之间的磁场。低强度技术通常作为一种廉价且有效的分离方法用于磁铁矿。高强度分离器采用强度为 1 特斯拉至 2 特斯拉的场。该方法用于从非磁性或磁性较低的脉石材料中分离弱磁性铁矿石,例如赤铁矿。决定使用哪种类型的磁选机系统的其他重要因素包括粒度和矿浆进料的固体含量。

磁选机一般分为干/湿低强度磁选机、干/湿高强度磁选机和高梯度磁选机。基于磁场强度的分组如图2所示。此外,在干式高强度组下也有一些选矿机,如永辊磁选机、等动力磁选机、开式梯度磁选机、振动高梯度磁选机。磁选机/过滤器和超导高梯度磁选机。高强度干式磁选机具有较高的磁场强度,无论是通过永磁体还是通过感应磁场,都可以根据颗粒的磁化率来分离颗粒。

图 2 基于磁场强度的磁选机分组

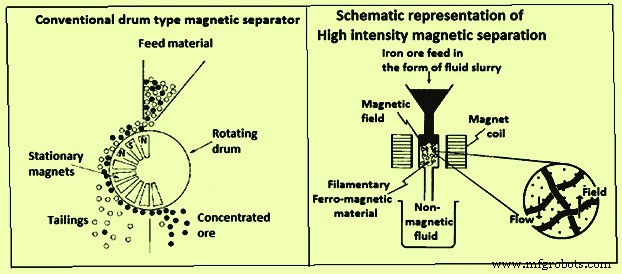

虽然磁选机有几组,但这里描述了两种磁选机(鼓式和高强度)的分离原理。鼓式分离器是传统低梯度磁选机的代表。在这种分离器(图 3)中,干燥的进料被引入到旋转滚筒的顶部。矿石颗粒在重力和摩擦力的共同作用下沿滚筒向下移动,重力和摩擦力将滚筒的旋转传递给颗粒。由滚筒内的固定磁体产生的磁力将较高磁性颗粒保持在旋转滚筒上。当滚筒移过磁铁末端时,这些颗粒会沉积在右侧。非磁性颗粒从滚筒上自由落到左侧。这种分离器可以使用永磁体或电磁体。类似的磁选机广泛用于含磁铁矿铁矿石的选矿。

图 3 两种磁选机示例

图 3 两种磁选机示例

图 3 还显示了高强度磁选机的示意图。在这种高梯度磁选机中,使用了一种磁体,该磁体设计用于在容器体积中产生强大的可调节磁场。这个体积充满了丝状铁磁材料的矩阵。细丝边缘的高场梯度产生的强磁力可以有效地捕获非常细小的(小于 100 微米)甚至是弱磁性物质的颗粒。选择这些细丝以匹配进料颗粒的尺寸,以优化磁力。流体(通常是水)浆液中的铁矿石进料通过容器向下传递。流体和非磁性颗粒很容易通过基质的相对开放的结构。当施加的磁场减小到零时,被捕获的磁性粒子很容易被洗掉。这种类型的磁选机在铁矿石加工颗粒饲料时可用于浓缩或去除细小的磁性颗粒。

磁选机是低品位铁矿石选矿系统的组成部分。焙烧低品位铁矿石以增加其磁化强度(即赤铁矿到磁铁矿的转化)扩展了传统磁选机的适用性。磁选机也用于某些铁回收应用。

磁选机的种类

有几种类型的磁选机被用于铁矿石选矿。最常见的是用于铁矿石选矿的干湿滚筒分离器。感应辊式分离器用于处理弱磁性含铁矿石,而滑轮式分离器最常用于从各种进料中去除杂铁。这些分离器使用永磁体或电磁体,并以连续模式运行。下面将详细介绍鼓式分离器和高梯度磁选机。

鼓式分离器 – 许多类型的鼓式分离器可能是最常用的磁性分离器类型。这些类型包括滚筒式、干式滚筒式、湿式滚筒式以及感应并流式、反向旋转式和逆流式辊式分离器。

干式滚筒、诱导辊和滑轮分离器的操作类似于图 3 中所示的分离器,并在文章前面进行了描述。根据作用在颗粒上的磁力、离心力或重力的相对大小,将干饲料从滚筒或皮带轮的一侧或另一侧甩出。使用这些类型的分离器,可以回收中等部分。与精矿颗粒相比,中矿颗粒受磁力的吸引力较弱,因此会落入精矿和尾矿仓之间的仓内。这些中矿通常由含有磁性和非磁性成分的部分释放的颗粒组成。由于矿石的研磨成本高昂,因此首先用干式滚筒分离器处理矿石,然后再研磨中间部分,然后再进行磁性处理,这通常在经济上很有吸引力。

干式滚筒分离器用于处理小至 100 微米的颗粒。这些分离器在生产精矿时的性能受到进料矿石水分含量的强烈影响。如果水分含量高,小颗粒会粘在较大的颗粒上,导致分离不完全。由于图 1 中的非磁性鼓转过鼓内磁体的固定磁极,因此可以看出,当磁性粒子在鼓表面上行驶时,它会受到不同大小的力。磁力强度的这种变化可以使捕获的颗粒产生翻滚运动,这有助于它们与不需要的非磁性颗粒分离。磁极之间的磁场反转也导致粒子以剩余力矩旋转。粒子的比运动强烈依赖于粒子的大小。

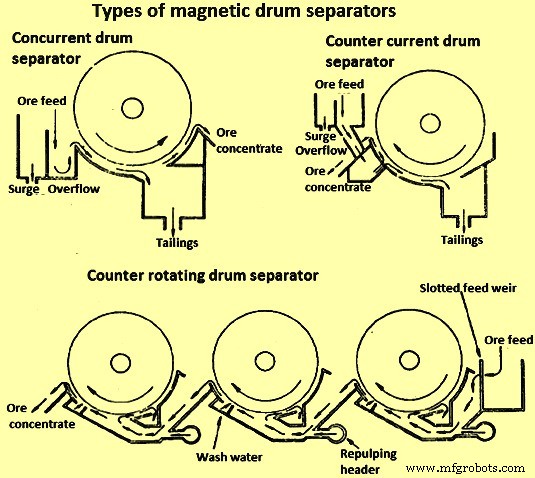

有三种主要类型的湿式滚筒分离器(图 4)。它们是 (i) 并流型、(ii) 反向旋转型和 (iii) 逆流型。滚筒中的磁铁如图 3 所示,并围绕与旋转指示箭头相同的弧线覆盖。在并流式滚筒磁选机中,进料浆料以与滚筒旋转相同的方向通过槽。磁性颗粒被滚筒内的固定磁铁吸引到非磁性滚筒的旋转表面。非磁性颗粒沉入槽中的最低点并作为尾矿被排出。磁精矿由转鼓运载到右侧的堰上。这种类型的分离器为直径约为几毫米的颗粒产生高品位浓缩物。分离相对干净,因为磁性颗粒受到沿滚筒外围的相互竞争的磁力和流体动力阻力的影响。即使由于滚筒内的交替磁极而导致的力变化不会在滚筒上产生与在不存在浆料粘性力的干式分离器中看到的相同程度的颗粒运动,也会发生这种清洁。由于并流槽式分离器经常产生尾矿,其中残留较多的磁性物质,尾矿往往在反向旋转的鼓式分离器中后退。

反向旋转分离器如图4所示。进料通过与滚筒旋转方向相反的槽。磁性颗粒被吸附在滚筒表面并被带到左侧。这种分离器产生高回收率但通常是低品位精矿,因为大部分磁性颗粒被截留在转鼓的一小段中,并且被截留的粒子材料几乎没有机会释放夹带的非磁性粒子。高回收率还源于颗粒有机会被滚筒进一步收集到下游并作为浓缩物带回。这种分离器通常可处理低至 100 微米的颗粒。由于它能够拾取不立即夹带的磁性颗粒,因此该分离器的容量比并流型大。

第三种磁性湿式鼓式分离器,逆流鼓式分离器,通常用作精加工分离器,因为它可以产生非常干净的浓缩物,对低至 70 微米左右的颗粒具有良好的回收率。这种分离器保留了并发和反向旋转类型的一些特征。该分离器在图 4 中显示为 3 鼓串联分离器。在这个分离器中,进料是在滚筒磁性部分的中点附近引入的。进料浆料的流动方向与转鼓的旋转方向相反,而夹带的颗粒则沿同一方向移动。这些夹带的颗粒被水箱左侧引入的水清洗。清洗后的浓缩液向左溢出。

所有湿式鼓式分离器的一个共同特点是浓缩浆在罐的末端溢出。这对于防止磁性颗粒被吸入空气-水界面以及由此产生的磁性颗粒损失是合乎需要的。在一些需要脱水浓缩物的分离器中,磁性颗粒被吸引到浆液表面上方并从转鼓上刮下。在这些情况下,浆液将被再循环以回收丢失的磁性颗粒。

然而,湿式滚筒分离器中的主要竞争力是流体动力阻力。这是由通过夹带颗粒的浆料或洗涤水的相对速度引起的。在并行分离器中,该速度在圆周速度附近,而在反向旋转分离器中,这些速度相加。一般来说,滚筒的圆周速度远高于泥浆速度。除了对相对阻力速度的影响外,滚筒速度还影响滚筒分离器的容量。较慢的速度导致容量降低,而较高的速度由于较高的阻力速度而降低恢复并导致滚筒表面的磨损更大。

一些磁性分离器被称为高强度分离器。这通常表示采用比通常强度更大的磁体的传统设计的分离器。它们产生高强度磁场,能够去除对低强度磁选机没有反应的颗粒。

图 4 磁鼓分离器的类型

高梯度分离器 ——

基于高磁场梯度可以产生大磁力的事实,已经开发了几种类型的高梯度磁选机。这些分离器也称为“感应极”分离器,因为磁场梯度是通过将相对均匀的背景磁场施加到铁磁结构(网格、筛网、槽板或钢丝绒)并沿正确定向的边缘感应磁极来产生的。由于大磁场梯度通常只能以小体积存在,因此这些分离器设计用于分离小磁性颗粒。在足以捕获实际数量的粒子的表面积上产生高梯度和大磁力是一个主要问题。其轴平行于施加场的针在相对较低的场中产生高梯度,但可用的捕获表面非常有限。相比之下,垂直于其长轴磁化的灯丝具有较大的退磁系数,但表面积要大得多。

制造工艺