评论:用于油水分离的多孔金属过滤器和膜

摘要

近年来,油水分离被广泛研究以减少工业废水和海上石油泄漏的影响。具有特殊润湿性的滤膜由于其对水相和油相的润湿性相反,可以实现分离。在具有特殊润湿性的滤膜领域,多孔金属滤膜因其高效、便携、高可塑性、高热稳定性和低成本等优点而受到广泛研究。本文综述了多孔金属过滤膜制备的研究进展,并探讨了该领域的未来发展。

背景

海上石油泄漏和工业含油废水严重威胁着人类的水生环境和健康[1,2,3,4,5];因此,许多研究都集中在开发用于污染控制和溢油回收的有效油水分离方法。由于油相和水相密度和电导率等物理性质的差异,常规的油水分离方法主要包括重力沉降、离心分离、电解分离、吸附分离[6]和生物降解[7]。然而,这些方法成本高且效率低下,因为它们不能防止油扩散。

近年来,随着界面科学和仿生学的进步,具有特殊润湿性的滤膜为含油废水处理提供了一种新方法。具有各种化学成分的金属 [8]、聚合物 [9] 和纤维 [10] 已被用于制造多孔和多层膜。与水相和油相具有相反润湿性的滤膜可以通过优先吸收某一相形成液体屏障。基于油水界面张力与截留液相渗透力之间的平衡,可以将油与水分离。与传统的油水分离技术相比,使用具有特殊润湿性的滤膜制造更容易,效率更高,更能过滤以及从油水混合物中回收油相和水相。

由于其低成本、高塑性、高热稳定性和良好的机械性能,金属材料已被充分研究用作具有特殊润湿性的油水分离过滤膜。这种特殊的润湿性可以通过物理和化学方法在膜上涂上金属网和多孔金属来实现。 2004 年,冯等人。 [11] 将疏水性聚四氟乙烯 (PTFE) 喷涂到不锈钢网上,形成超疏水-超亲油滤膜,并报道这种滤膜首次应用于油水分离领域。随后,通过涂层[12]、表面氧化[13]和化学表面改性[14]制备的许多具有特殊润湿性的多孔金属过滤膜被成功用于油水分离。简要介绍了具有特殊润湿性的滤膜的油水分离理论,分析了油水分离多孔金属滤膜的制作、优缺点。滤膜根据其特性分为三种类型:具有超疏水-超亲油特性的滤膜、具有超亲水和水下超疏油特性以及具有亲水可切换润湿性的滤膜。此外,还讨论了该领域的未来发展。

油水分离原理

具有特殊润湿性的多孔金属过滤膜分离油水的机理是在固相、水相和油相接触界面上的超润湿行为[15]。由于油水界面张力和截留液相的渗透力之间存在平衡,这种特殊的滤膜可以实现油水混合物中的选择性分离。因此,构建超润湿表面是制备油水分离滤膜的关键过程。

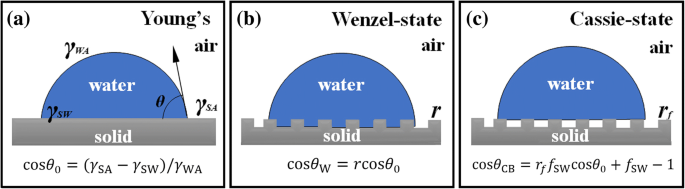

表面材料的表面润湿性可以用接触角来表征,影响表面材料润湿性的主要因素是表面能和表面粗糙度[16,17,18,19,20]。在空气中理想的固体光滑表面上,接触角可用杨氏方程表示[21]:

$$ \cos {\theta}_0=\left({\gamma}_{\mathrm{SA}}-{\gamma}_{\mathrm{SW}}\right)/{\gamma}_{\mathrm {WA}} $$在这个等式中,γ SA,γ WA 和 γ SW分别代表固-气界面、液-气界面和固-液界面的界面自由能,由表面材料的化学成分决定。因此理想的光滑固体表面对水相或油相的内在亲和力主要取决于固体材料的表面能,如图1a所示。

<图片>

一 空气中理想光滑固体表面与液滴的接触条件。 b 当液滴与粗糙表面接触时,Wenzel 状态 [21]。 c 液滴与粗糙表面接触时的 Cassie-Baxter 状态 [22]

1936 年和 1944 年,Wenzel 等人。 [22] 和 Cassie 等人。 [23] 分别修改了真实表面的杨氏方程,并提出在 Wenzel 状态 [22] 和 Cassie-Baxter 状态 [23] 固体表面上的液体渗透如图 1b、c 所示。表面粗糙度系数r 将实际表面积与其水平投影的比值引入修正的杨氏方程,以放大固体表面对某种液体的亲和力。

在粗糙表面上测量的单位面积内,实际上有更多的表面积;因此,对于相同的测量单位面积,粗糙表面上的表面能强度大于光滑表面[22]。因此,表面粗糙度系数 r 可以看作是“放大”了固体表面对某种液体的亲和力的一个因素。超润湿(超疏水或超亲水)表面可以通过构建表面微/纳米结构来人工制造,以扩大物质对某种液体的内在亲和力。当疏水或疏油表面处于 Cassie-Baxter 状态时,液滴和固体界面之间的微/纳米结构中的空气会导致液体对固体表面的附着力低,这可能导致表面具有自流动和自清洁功能。

基于金属孔隙率的油水分离滤膜

超疏水-超亲油过滤膜

荷叶表现出超疏水性,因为它的表面粗糙是由微/纳米层状结构和表皮蜡引起的 [24, 25]。受此启发,近年来超疏水表面的构建受到了广泛关注,并产生了具有超疏水-超亲油特性的过滤膜 [11, 14, 26,27,28,29,30,31,32,33]。油相的表面张力通常低于水相[34, 35]。根据杨氏方程,要创建超疏水-超亲油过滤膜表面,所选材料的表面能应保持在油的表面能之间(20-30 mN m -1 ) 和水 (~ 72 mN m −1 ) [36],并且用于制造过滤膜的金属的表面能应该更高 [37] 并表现出亲水性。因此,要使滤膜表面具有超疏水-超亲油特性,需要通过涂覆或微纳米结构覆盖的化学表面改性来降低与液相接触的表面的表面能。

涂层

这是指通过物理或化学方法将复杂的微/纳米结构覆盖在膜基材上。该涂层结合了其组成材料的固有疏水性和低表面能特性,形成了极其粗糙的微/纳米表面结构;从而在金属基材如金属网上形成具有超疏水和超亲油特性的滤膜表面。目前,喷涂沉积[11,38,39]、化学气相沉积[26]和电沉积[40]方法已成功应用于超疏水-超亲油过滤膜的制备。

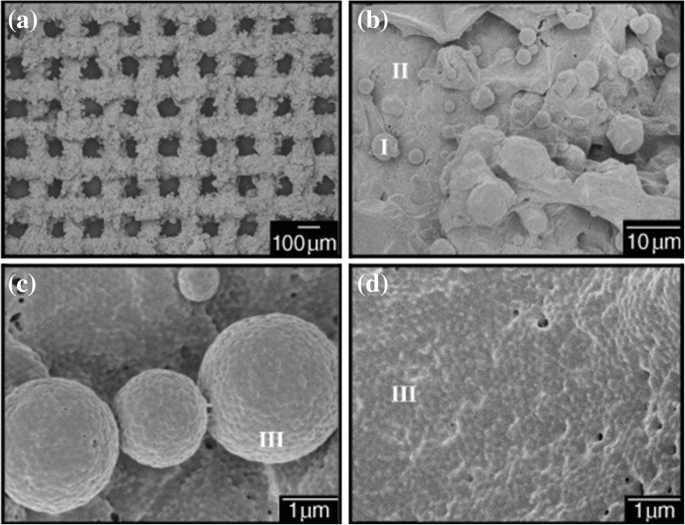

2004 年,冯等人。 [11]采用喷涂沉积法在不锈钢网表面沉积一层聚四氟乙烯涂层,制备出具有超疏水和超亲油特性的油水分离滤膜,如图2所示,并将这种特殊的润湿滤膜应用于油水分离。通过上述方法生产的 PTFE 涂层表面具有纳米级粗糙结构的微米级球形突起,如图 2b-d 所示。这种特殊的表面形态使滤膜表面具有较大的表面粗糙度,放大了PTFE固有的疏水性,并赋予滤膜表面超疏水-超亲油特性。同时,PTFE良好的稳定性和耐化学性使滤膜在恶劣条件下仍能保持其表面结构和超疏水性。

<图片>

由平均孔径约为 115 μm 的不锈钢网制备的涂层网膜的扫描电子显微镜 (SEM) 图像 [11]。 一 涂层膜的大面积视图 [11]。 b –d 包覆膜表面微结构放大图[11]

化学气相沉积技术可以通过控制气体掺杂沉积过程来精确控制沉积层的形态和性质,在超疏水表面制造中具有良好的应用[26, 41]。克里克等人。 (2013) 通过化学气相沉积将有机硅弹性体沉积在铜网上,并生产出具有超疏水-超亲油特性的多孔金属过滤膜 [26]。该方法操作简单,灵活性强,只需在不同尺寸的复杂基材表面沉积和涂覆超疏水性有机硅弹性体即可。

迄今为止,关于温度对油水分离影响的研究鲜有报道。温度升高导致水滴表面能降低,这意味着高温液体比低温液体更容易润湿表面[42]。 2018 年,曹等人。 [39] 通过喷涂沉积改性聚氨酯和疏水二氧化硅纳米粒子,开发了一种具有超疏水涂层的铜网。这种滤膜在100℃的水环境中仍能保持良好的疏水性和机械稳定性,具有良好的工业应用前景。

化学表面改性

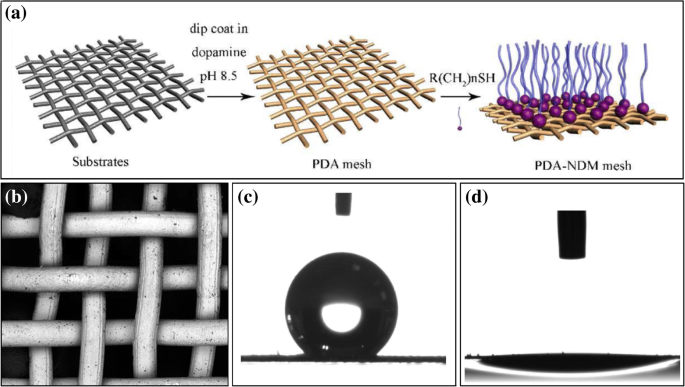

化学表面改性涉及通过用疏水物质装饰来增加基材的表面粗糙度,从而赋予表面超疏水性。灵感来自 Mytilus edulis 足蛋白 5 [43,44,45],Cao 等。 [14] 共轭 n -十二烷基硫醇(NDM)和涂有粘性聚多巴胺(PDA)的不锈钢网膜在室温下通过迈克尔加成反应制备超疏水-超亲油过滤膜,成功实现油水分离. PDA-NDM 网格的润湿性如图 3c、d 所示。作者介绍了一种实现油水分离的新方法,通过用具有亲水和疏油特性的官能团装饰金属基材的粗糙表面,将超疏水-超亲油特性赋予金属过滤膜表面。根据相同的原则,Zang 等人。 [27]使用全氟癸基三乙氧基硅烷改性CuO生长的多孔铜网表面;王等人。 [28] 在清洁后的铜网上电镀铜纳米颗粒并进行硫醇接枝;孔等人。 [29] 在铜网上沉积氧化亚铜并使用 NDM 实现表面改性。在所有这些实验中,构建了超疏水-超亲油表面并成功实现了油水分离。

<图片>

一 聚多巴胺(PDA)涂层不锈钢网膜和N的制备示意图 -十二烷基硫醇 (NDM) 通过迈克尔加成反应改性表面 [14]。 b PDA-NDM 网的低倍放大视图,平均直径 [14] 约为 40 μm [14]。 c PDA-NDM 网格上水滴 (2 μL) 的照片,接触角为 143.8 ± 1.0° [14]。 d 一滴柴油油滴 (2 μL) 在网格上快速扩散和渗透 [14]

电镀[29]、电沉积[32]和化学蚀刻[33]方法已被用于构建微米级或纳米级粗糙结构,但为了降低表面能,这些方法需要使用改性试剂,如含氟硅烷、烷基硫醇和月桂酸, 对环境有害;改性滤膜可能对水造成二次污染。因此,化学表面改性是有利的,因为它遵循环保程序提供低表面能。

超亲水和水下超疏油过滤膜

亲水表面比水相具有更高的表面能,因此,它通常表现出疏油性。受到鱼鳞的启发,Liu 等人。 [46] 开发了一种超疏油和低粘性的水/固体界面。水分子可能被困在水下超亲水表面的微/纳米结构中,因为亲水表面显示出水下疏油性。界面亲水性的增加增加了水下疏油性,使超亲水表面也具有水下超疏油性。针对这一现象,人们制备了各种超亲水和水下超疏油滤膜并应用于油水分离。

在超亲水-水下超疏油滤膜中,水附着在膜表面形成疏油液体屏障,阻止油滴渗入,从而实现油水分离[36]。由于水下疏油性和对油的低粘附性,超亲水材料具有优异的水下防污性能,从而避免了过滤孔被油堵塞的问题[47]。然而,由于低表面能有机污染物的粘附,这种膜的超亲水性会逐渐降低,从而影响油水分离能力。

金属材料、高分子聚合物和无机非金属材料均应用于制备超亲水-水下超疏油多孔金属过滤膜。具体的制作方法包括涂层和氧化。

涂层

应用于超亲水-水下超疏油滤膜的涂层方法包括喷涂 [48,49,50,51]、浸涂 [12、52]、逐层 (LBL) 涂层 [53,54,55]、化学生长[56] 和电沉积 [57]。使用这些方法,基材(通常是不锈钢网或铜网)的表面覆盖有超亲水-水下超疏油涂层。

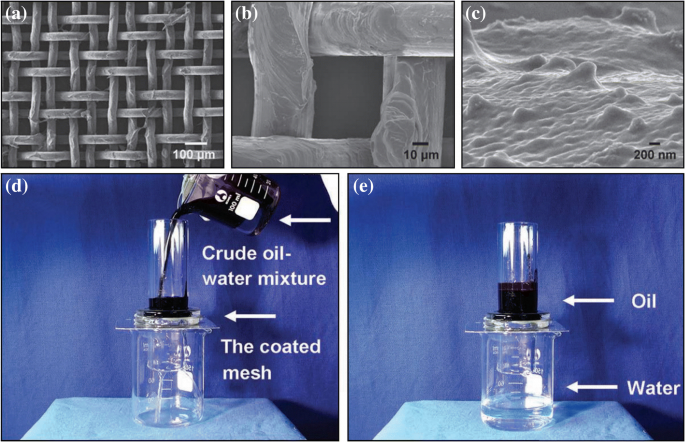

水凝胶因其优异的超亲水性和良好的防污性能而广泛应用于油水分离 [12, 58,59,60,61,62,63]。薛等人。 [12]首先通过在不锈钢网上涂覆聚丙烯酰胺水凝胶制成了一种超亲水-水下超疏油多孔金属滤膜,如图 4 所示。这种滤膜具有良好的疏油性能,易于重复使用。此外,聚丙烯酰胺水凝胶是一种不含氟的环保材料,因此在分离过程中避免了二次污染。然而,这种有机聚合物涂层容易发生水化[64],聚丙烯酰胺材料的降解需要极端的外部条件。为了制备一种具有水下低附着力的自清洁油水分离滤膜,戴等人。 [62]通过简单有效的浸涂技术制造了一种新型瓜尔胶水凝胶涂层不锈钢网,具有超亲水和水下超疏油特性。以天然可降解瓜尔胶为材料,制备的滤膜具有良好的生物相容性和易降解性。

<图片>

一 –c 由平均孔径约为 50 μm 的不锈钢网制备的 PAM 水凝胶涂层网的 SEM 图像 [12]。 d , e PAM 水凝胶涂层网的油/水分离研究。筛网孔径约为 50 μm [12]

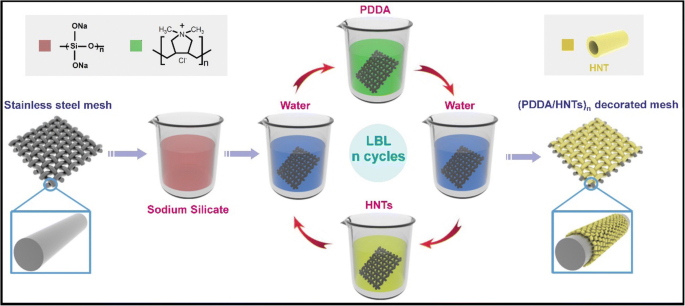

LBL 涂层可以准确地将不同的功能涂层集成到单一涂层中,该涂层主要沉积在复杂结构的表面上 [54]。张等人。 [54] 制备了一种自清洁水下超疏油网,可通过不锈钢网上的硅酸钠和 TiO2 纳米颗粒的 LBL 组装用于油水分离。由于TiO2层的存在,附着在滤网上的有机污染物在紫外线照射后被催化降解。紫外光照射后 TiO2 分解有机污染物的能力已成功应用于多项研究 [8, 49, 54, 65, 66]。侯等人。 (2017) 通过在不锈钢网上的聚二烯丙基二甲基氯化铵 (PDDA) 和埃洛石纳米管 (HNTs) 的 LBL 组装制备了一种具有水下超疏油性的不锈钢过滤膜 [53],如图 5 所示。滤膜具有良好的化学和机械耐久性,油水分离率达到97%以上。

<图片>

LBL组装工艺制造(PDDA/HNTs)n装饰网的示意图[53]

氧化

氧化是指通过氧化反应在金属表面形成具有高表面能的金属氧化物层,赋予滤膜表面超亲水性。目前,直接氧化[13, 65, 67]、电化学氧化[47, 55, 66, 68]和激光表面氧化[8, 69]可用于制备超亲水-水下超疏油滤膜。

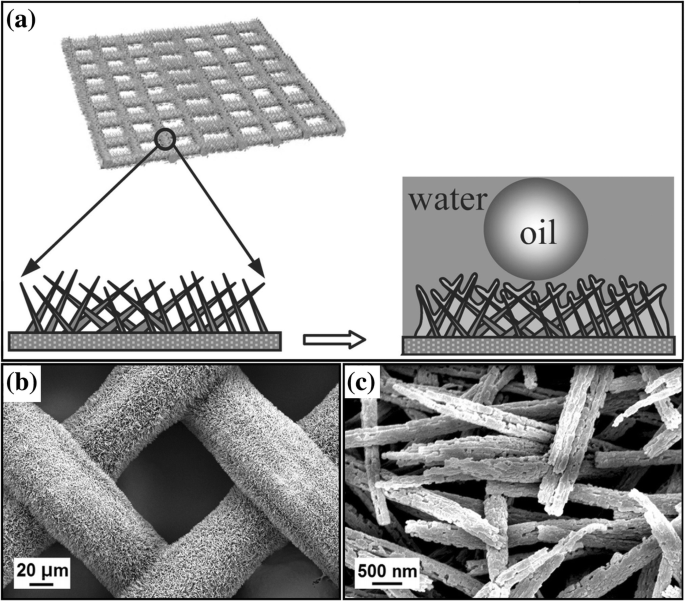

冯等人。 [13] 通过在碱性水溶液中用 (NH4)2S2O8 对铜网进行表面氧化制备了纳米线毛膜,这种含有 Cu(OH)2 的纳米线毛膜表现出良好的超亲水-水下超疏油特性,如图所示图 6a。与有机滤膜涂层材料相比,这种无机滤膜表面具有更好的耐碱性和防污性能。然而,Cu(OH)2 纳米结构在酸性溶液中会被破坏并失去其分离能力[67]。卓等人。 [67]利用上述方法制备出含Cu(OH)2的纳米线膜,然后将其浸入草酸溶液中制备出含草酸铜的纳米线毛膜,如图6b、c所示。该膜比含有Cu(OH)2的纳米结构膜具有更好的耐酸性。

<图片>

一 在水中具有微/纳米分级结构的纳米线毛膜上的油润湿示意图。 [13]。 b , c CuC2O4纳米带包覆铜网的SEM图[67]

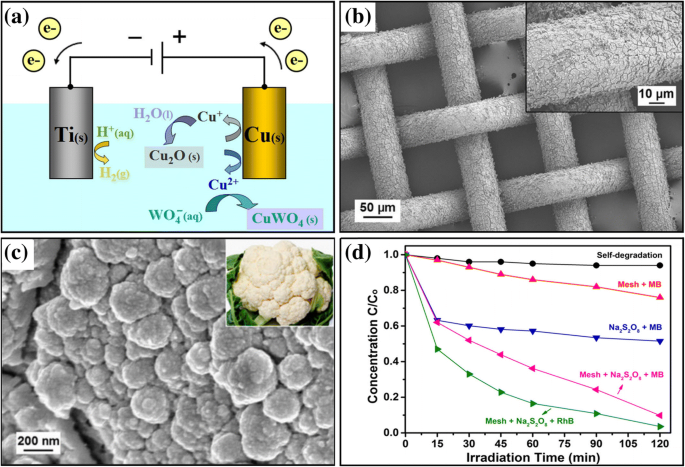

直接氧化法在特定溶液中通过直接氧化生成具有特殊纳米结构的亲水层,但存在试剂危险、操作条件苛刻、反应过程难以控制等诸多缺点。相比之下,电化学阳极氧化是直接氧化的有效替代方法,因为它操作简单,成本低,可用于在大面积衬底上生长有序的纳米结构[70]。采用这种方法,可以通过改变电解液、控制电流密度、反应温度和时间来精确控制氧化层的表面形貌和厚度[55]。通过简单高效的电化学阳极氧化,Pi 等人。 (2017) 制备了一种具有独特卷曲板状结构的超亲水-水下超疏油 Cu2S 涂层铜网 [47],并成功分离了油水混合物。该膜具有低油性附着力,与聚合物涂层不同,无机涂层稳定,在水中不易膨胀。卓等人。 [68] 使用电化学阳极氧化,如图 7a 所示,在铜基板上制备了具有分级菜花状结构的 CuWO4@Cu2O 亲水层,如图 7b、c 所示。这种膜还可以催化有机污染物的光降解。与TiO2不同的是,CuWO4@Cu2O亲水层可以通过可见光照射催化降解有机污染物,大大降低了光催化降解污染物的难度。不同光催化剂对水中污染物的光催化降解见图7d。

<图片>

一 通过阳极氧化在铜基板上生长 CuWO4@Cu2O 的示意图 [68]。 b , c 铜网上的 CuWO4@Cu2O 薄膜的形态和结构 [68]。 d 可见光照射下不同光催化剂对水中污染物的光降解曲线[68]

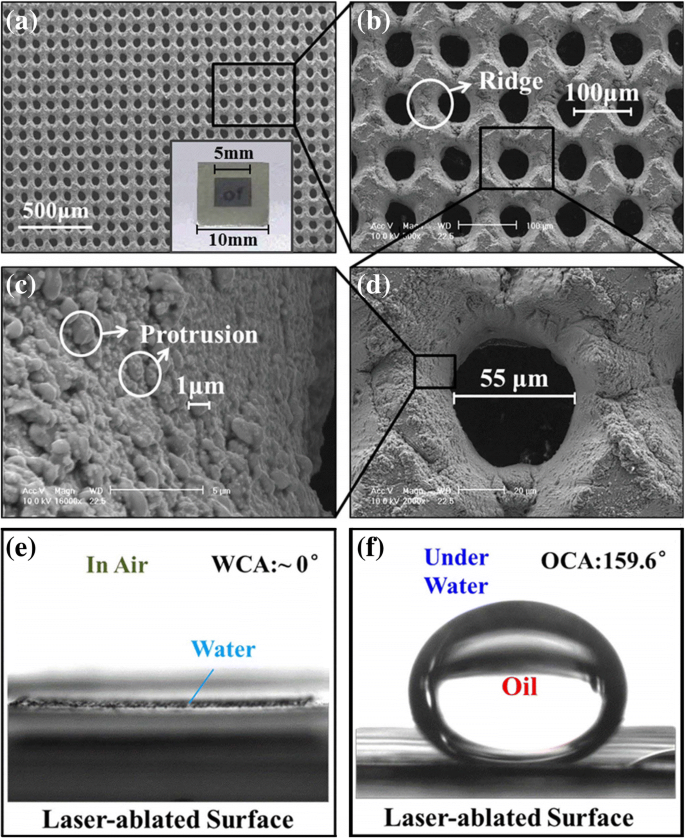

近年来,激光加工中的溅射和沉积现象引起了广泛关注[71]。金属表面受到激光作用,产生高温烧蚀和等离子体。等离子体沉积在金属基板上,形成具有复杂微/纳米结构的氧化层,赋予激光金属表面超亲水性。叶等人。 (2016) 使用飞秒激光钻孔制造钛微孔阵列过滤膜 [8]。如图 8a-d 所示,通过激光加工在膜表面形成了具有亲水性的 TiO2 层;微米级孔壁被微米级突起覆盖,相邻孔间形成脊状突起。这些微结构增加了滤膜的表面粗糙度,放大了表面TiO2层的亲水性,从而使滤膜具有超亲水性和水下超疏油性。激光钻孔后钛箔表面的润湿性如图 8e、f 所示。由于具有半导体性质的二氧化钛层的存在,附着在膜上的有机污染物在紫外线照射后被催化降解。

<图片>

一 –d 用 12.4 J/cm2 的激光能量密度和 100 μm 的微孔间距制造的烧蚀钛箔的 SEM 图像 [8]。 e 激光钻孔后水滴在钛箔表面的润湿行为[8]。 f 激光钻孔后水下油滴在钛箔表面的润湿行为[8]

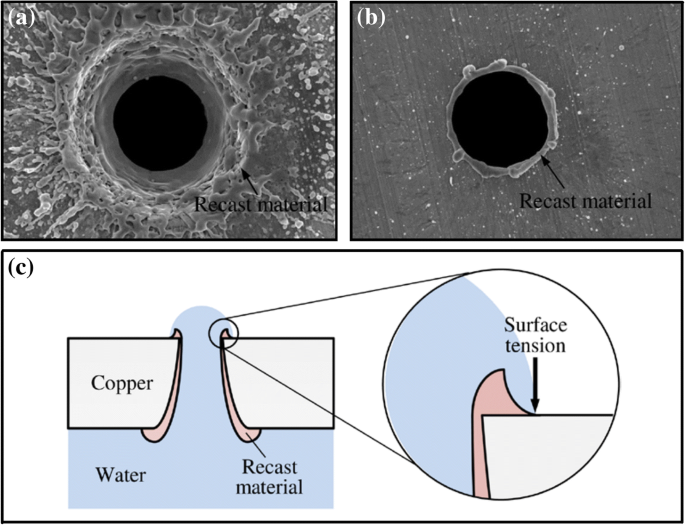

何等人。 [69] 使用飞秒激光钻孔制造了铜微孔阵列过滤膜,并创建了超亲水过滤膜。使用激光束加工创建的孔的入口位置和出口位置如图 9a、b 所示。由于水的表面张力和微孔出口的特殊环形脊形形态,如图 9c 所示,水铜接触线终止于微孔出口。根据通过微孔阵列的油水压力不同,可以实现油水分离。这种制造方法涉及使用化学试剂进行表面改性,环保且简单。但铜易被海水氧化腐蚀,形成碱性氯化铜、碱性硫酸铜和铜绿等物质[72],使膜表面结构变形,影响油水分离能力。

<图片>

使用激光束加工创建的孔。 一 入口位置。 b 出口位置。 (激光束条件为每脉冲 500 μJ、20 kHz 和 10 次发射)[69]。 c 平衡态重铸材料孔上水接触线的位置[69]

由于水下疏油性和低油粘附性,超亲水-水下超疏油滤膜具有良好的水下防污性能,因此其孔隙不会被油堵塞[47]。然而,由于低表面能有机污染物的粘附,该膜的超亲水性会逐渐降低,从而影响油水分离能力。因此,制备自清洁滤膜表面并提高滤膜油水分离效率和寿命的方法是超亲水-水下超疏油滤膜研究领域亟待解决的挑战。

具有可切换润湿性的过滤膜

在油水分离领域,润湿性可以确定在单个滤膜装置上实现油过滤或水过滤的可控转换的表面,进而可以制造出智能油水分离装置,具有良好的性能。工业应用前景[73].

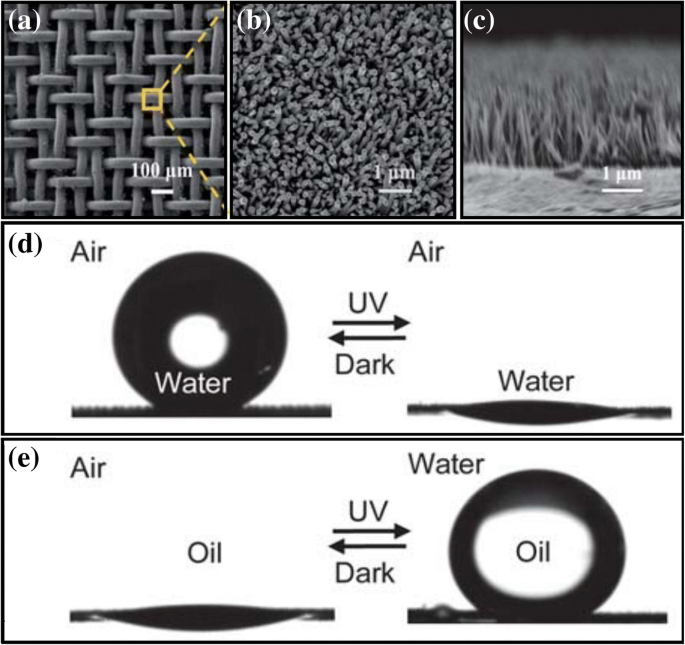

研究人员在纺织品[74,75,76,77]、碳纳米管材料[78]和滤纸[79]上构建了具有可切换润湿性的可切换过滤膜,以实现油水的智能分离。在多孔金属过滤膜的研究中,Tian 等人。 [80] 通过两步溶液法制备了 ZnO 阵列纳米棒涂层不锈钢网,如图 10a-c 所示。得到光催化油水分离滤膜。紫外线照射后,该膜表现出超亲水-水下超疏油特性,可防止油水混合物中的油通过过滤网。在黑暗中储存 7 天或在氧气环境中储存 2 小时后,膜可以恢复超疏水性 - 水下超疏油性,如图 10d 所示,e。严等人。 [81] 还利用光驱中 ZnO 材料的可切换润湿性,通过喷涂疏水性 ZnO 纳米颗粒和水性聚氨酯混合物来制造光诱导油水分离过滤膜。通过这种简单的方法,膜可以通过交替的紫外线照射和热处理来实现可切换的润湿性。易等人。 (2018) 通过单次置换反应在铜网上开发了一层薄薄的银,然后制造了一种在紫外线催化转化中具有特殊润湿性的过滤膜 [82]。 The membrane obtained super-hydrophobic properties after heat treatment and superhydrophilic–underwater superoleophobic properties after ultraviolet irradiation.

一 –c Schematic diagrams of the SEM images of as-prepared aligned ZnO nanorod array-coated stainless steel mesh films [80]. d Photographs of a water droplet on the coated mesh film after dark storage (left) and under UV irradiation (middle) in air with contact angles of ~ 155° and ~ 0°, respectively [80]. e Photographs of an oil droplet (1,2-dichloroethane) on the mesh film in air (left) and underwater (middle) with contact angles of ~ 0° and ~ 156°, respectively [80]

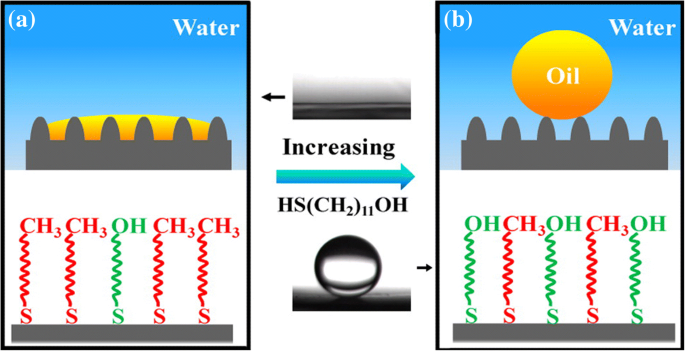

程等人。 [83] prepared copper oxides with a micro/nano composite structure on a copper substrate by immersing the copper mesh into a compound solution of (NH4)2S2O8 (0.1 M) and NaOH (2.5 M) for 12 h, and then used a mixed mercaptan solution of HS(CH2)9CH3 and HS(CH2)11OH to chemically modify the immersed surface, and finally prepared a water–oil separation filter membrane with controllable surface wettability. When the mole fraction of HS(CH2)11OH in the mixed mercaptan solution approached 0, the surface of the filter membrane exhibited superhydrophobic and superoleophilic properties, as shown in Fig. 11a, and the filter membrane allows only the oil in the oil–water mixture to pass through. When the mole fraction of HS(CH2)11OH was close to 1, the surface of the filter membrane showed superhydrophilic–underwater superoleophobic properties, as shown in Fig. 11b, and the filter membrane allows only the water in the oil–water mixture to pass through. The superhydrophilicity-superoleophobicity of the membrane is due to its surface rough micro-morphology and the hydroxyl and alkyl functional groups introduced into its surface by the mixed mercaptan solution. Hydroxyl exhibits hydrophilicity, while alkyl exhibits hydrophobicity and oleophilicity. Changing the mole fraction of HS(CH2)11OH in the mixed mercaptan solution results in a change in the ratio of the hydroxyl groups to alkyl groups on the membrane surface and consequently alters the affinity of filter membrane surface to water and oil.

Schematic illustration of underwater oil wettability on the obtained surfaces:for surfaces prepared with XOH ≤ 0.2, the surfaces are mainly covered by the hydrophobic and oleophilic methyl groups; thus the oil droplet can enter into the microstructures, and the surface would show underwater superoleophilicity (a )。 For the surface prepared with XOH ≥ 0.6, the presence of many hydroxyl groups increases the hydrophilicity of the surface, and water can enter into the microstructures; the oil droplet would reside in the composite Cassie state, and the surface would show superoleophobicity (b ) [83]

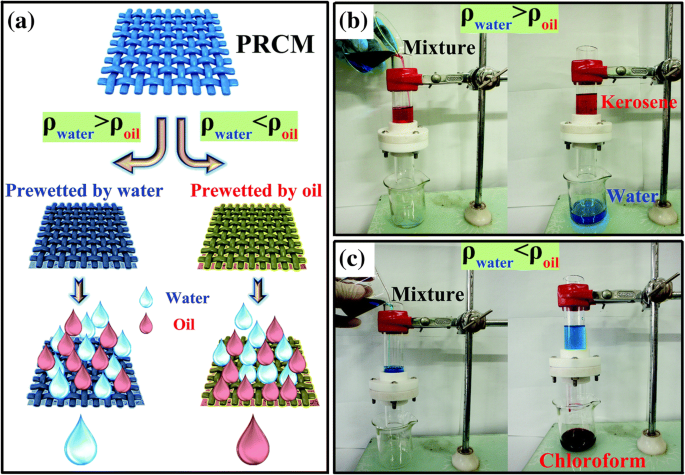

The pre-wetting of oil–water separation filter membranes exploits the strong affinity of the membrane surface for water and oil to achieve surface hydrophobic and oleophobic conversions as well as an intelligent separation of the oil–water mixture.李等人。 [84] exploited the hydrophilicity of starch, cellulose and pectin in waste potato residue powders and the ability to absorb oil; they sprayed a mixture of waste potato residue and waterborne polyurethane on a stainless steel mesh to fabricate a superoleophobic or superhydrophobic oil–water separation filter membrane catalysed by pre-wetting with water or oil. When the filter membrane is pre-wetted by water, the surface of the membrane acquires underwater super oleophobicity and will allow only water through the filter membrane, as shown in Fig. 12a, b. When the filter membrane is pre-wetted by oil, the surface of the membrane acquires super-hydrophobicity under the oil and would allow only oil to pass through the filter membrane, as shown in Fig. 12a, c.

一 Schematic illustration of the selective separation of oil/water mixtures. PCRM means potato residue coated-mesh. b Separation of kerosene–water mixtures (where ρwater > ρoil). c Separation of chloroform–water mixtures (where ρwater < ρoil) (the water was dyed with methylene blue and oil is dyed with Oil Red O to enhance the visual effect) [84]

结论

In summary, existing oil–water separation porous metal filter membranes can utilise the special wettability of the membrane surface to separate an oil–water mixture and has advantages such as high efficiency, portability, high plasticity, high thermal stability, good mechanical property and low cost. However, there are some aspects where these filter membranes need improvement for effective treatments of industrial wastewater and offshore crude oil spills. First, the environmental adaptability of the filter membranes needs to be enhanced and its working stability in extreme conditions, such as strong acid and alkali, high-concentration salt solution and corrosive liquid, needs to be strengthened, and its mechanical strength should be improved to adapt to the real environment. In addition, the material and modification reagents for fabricating the filter membrane need to be eco-friendly during fabrication and application processes. Furthermore, the fabricating process should be simple, and the manufacturing cost should be reasonable to meet the needs of large-scale production. 3D printing technology has shown outstanding advantages, such as waste minimization, freedom of design, mass customization and the ability to manufacture complex structures [85]. Biomimetic super-hydrophobic structure [86] and superhydrophobic PLA membrane [87] have been printed for oil-water separation. Those results show that 3D printing technology made fabrication process of complex micro-nano structure become easier. Based on this technology, oil-water separation membrane with higher efficient can be gotten in the future. Finally, when the oil–water mixture is in an emulsion state, the filter membrane needs to maintain the oil–water separation capability. An oil–water mixed emulsion is generally defined as oil–water dispersion [88] with a droplet diameter of less than 20 μm, and existing studies of oil–water separation by porous metal filter membranes rarely report the separating conditions for a mixed liquid in an emulsion state.江等人。 [52] prepared a superhydrophilic–underwater superoleophobic stainless steel mesh that can preliminarily separate oil–water mixed emulsions using a one-step solution coating method with methyltrimethoxysilane, but this filter membrane cannot completely separate oil–water mixture emulsions, since the apertures of many existing oil–water separation porous metal filter membranes are too large. This remains an urgent challenge in the field of oil–water separation by porous metal filter membranes that need to be solved.

缩写

- HNTs:

-

Halloysite nanotubes

- LBL:

-

Layer-by-layer

- NDM:

-

N -Dodecyl mercaptan

- PDA:

-

Polydopamine

- PDDA:

-

Poly (diallyldimethylammonium chloride)

- PTFE:

-

Polytetrafluoroethylene

纳米材料