碳钢的腐蚀

碳钢腐蚀

根据 ISO 8044:2010,“腐蚀是金属与其环境之间的物理化学相互作用,它会导致金属特性的变化,并可能导致金属、环境或技术系统的显着功能损害。它们构成了一部分”。当金属或系统的特性发生变化时,就会出现腐蚀,这可能会导致不良后果。这可能只是从视力障碍到技术系统的完全故障,从而造成巨大的经济损失,甚至对人们造成危害。

腐蚀可以广义地定义为金属与环境发生直接化学和电化学反应而造成的破坏或劣化。最简单地说,金属腐蚀与电镀相反。被腐蚀的金属形成阳极,而阴极是被电镀的金属。金属腐蚀的发生是因为在许多环境中,大多数金属本身并不稳定,往往会恢复为一些更稳定的组合,其中自然界中发现的金属矿石就是常见的例子

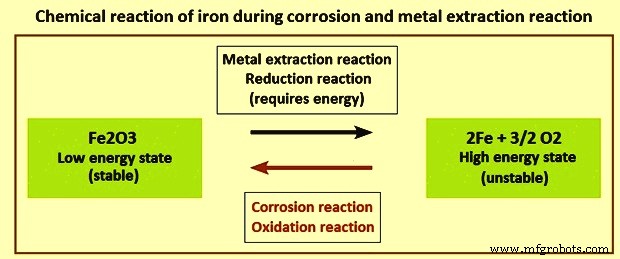

碳钢是应用最广泛的工程材料。它具有相对有限的耐腐蚀性。碳钢腐蚀对整体经济的成本是非常高的。由于碳钢代表了最大的单一合金类别,就吨位和总成本而言,碳钢的腐蚀是一个具有巨大实际意义的问题。在碳钢中,典型的腐蚀过程可视为金属提取(提取)过程的热力学逆反应,如图1所示。

图1腐蚀过程中铁的化学反应和金属萃取反应

碳钢(包括低碳钢)就其性质而言具有有限的合金含量,通常低于所有添加物总重量的 2%。不幸的是,这些添加水平通常不会对一般腐蚀行为产生任何显着变化。该声明的一个可能例外是耐候钢,其中少量添加铜、铬、镍和/或磷会在某些环境中显着降低腐蚀速率。在碳钢中存在的各种元素的水平上,这些元素对大气、中性水或土壤中的腐蚀速率没有显着影响。仅在酸侵蚀的情况下,观察到效果。在这种情况下,磷和硫的存在会显着增加攻击速度。事实上,在酸性体系中,纯铁似乎表现出最好的抗腐蚀能力。

当热力学条件有利于化学反应时,就会发生腐蚀反应。当这种情况发生时,潜在的其他因素会推动反应速度(反应动力学)。腐蚀速率很大程度上取决于使用碳钢的环境。在解决特定腐蚀问题时,通常可以通过改变腐蚀环境来实现腐蚀速率的显着变化。由于腐蚀是一种多方面的现象,因此通常可以尝试根据环境基础对各种类型进行分类,例如大气腐蚀、水腐蚀、土壤、混凝土和锅炉腐蚀等。

腐蚀反应的类型

通常描述金属与环境之间相互作用的腐蚀类型与描述现象学外观的腐蚀形式之间存在区别。

化学反应 – 这是一种典型的化学腐蚀反应,发生在高温下,金属与热气体发生反应并形成氧化层。

金属物理反应 – 金属物理反应的例子是由扩散到金属中的氢引起的脆化,可能导致部件失效。脆化可能是粗心的制造过程的结果。它也可以由腐蚀过程(金属溶解)引发,例如腐蚀诱发的氢辅助开裂。

电化学反应 – 这是最常见的腐蚀反应类型。该反应意味着通过金属中的电子和导电电解质中的离子进行电交换,例如其表面的水膜。

整个反应可分为两个部分反应,即 (i) 金属溶解,也称为氧化或阳极反应 (Fe =Fe2+ + 2 e-),和 (ii) 还原或阴极反应,主要涉及存在的氧在有水的空气中(O2 + 2 H2O + 4 e- =4 OH)。这两个部分反应可以在金属表面以相当均匀的分布发生,导致均匀的腐蚀,也可以局部和单独发生,导致局部腐蚀,如点腐蚀。

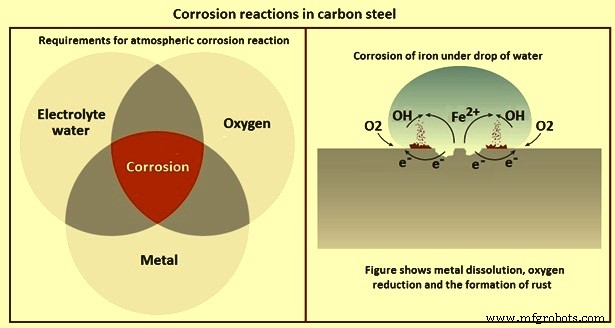

腐蚀反应的机理和电化学性质定义了发生腐蚀的必要条件(图 2)。这些要求是(i)导电金属,(ii)电解质(表面上的薄湿膜已经足够),以及(iii)用于阴极反应的氧气。

图2碳钢腐蚀反应

图 2 还显示了铁在水滴下的基本腐蚀机理。铁溶解和氧还原反应均在表面发生轻微分离,其产物(Fe离子和OH离子)在水滴中反应形成红锈(腐蚀产物)。图 2 的腐蚀反应的简单模型解释了多种腐蚀形式,并扣除了减少腐蚀的措施。通过阻止或减缓其中一种局部反应,可以降低整体腐蚀速率。

腐蚀形式

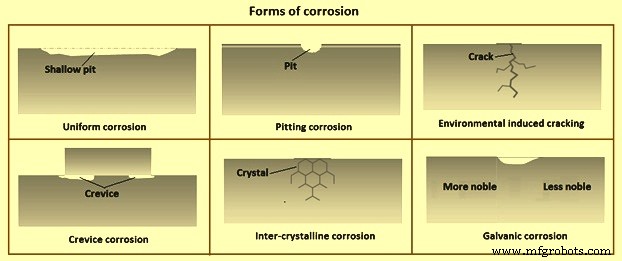

腐蚀有六种主要形式(图 3)。这些是 (i) 均匀腐蚀/浅点腐蚀,(ii) 点腐蚀,(iii) 环境诱发开裂,(iv) 缝隙腐蚀,(v) 晶间(晶间)腐蚀,和 (vi) 电偶腐蚀.

图 3 腐蚀形式

均匀腐蚀/浅点腐蚀 – 均匀腐蚀是一种表面几乎均匀去除的腐蚀形式。部分反应(金属溶解和氧还原)在统计上分布在表面上,导致金属或多或少均匀溶解并均匀形成腐蚀产物(例如碳钢上的红锈)。这种腐蚀形式的程度通常可以根据以前的经验很好地估计。腐蚀速率通常以微米/年为单位。使用这些平均值,可以计算组件的预期寿命,从而通过增加其厚度来提高其预期寿命。

在大气条件下,无保护的碳钢和镀锌钢会发生均匀腐蚀。实际上,不太可能发生纯均质腐蚀攻击。总有一些区域,特别是在复杂的钢部件上,腐蚀速度比其他区域快,导致表面或多或少粗糙,腐蚀产物覆盖不规则。

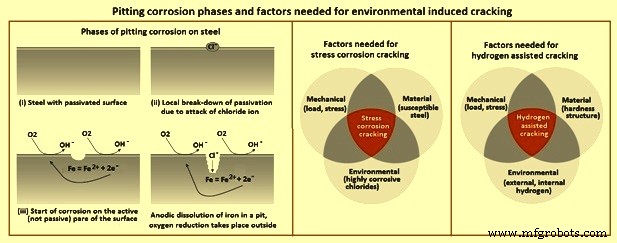

点蚀 – 点蚀是一种局部腐蚀形式,会导致钢中产生小孔或凹坑。这种形式的腐蚀主要见于钝化金属,主要是由于其表面有一层薄薄的氧化层,厚度只有几纳米。腐蚀引发过程始于钝化层的局部破坏。局部腐蚀可以在钢上引发,例如,氯离子。点蚀可能会带来很大的问题。虽然在表面上可以清楚地看到均匀的腐蚀,但点蚀通常仅以表面上的小针孔形式出现。针孔下方去除的材料量通常是未知的,因为可能会形成隐藏的空腔,使点蚀更难以检测和预测。从技术上讲,没有合理的方法来控制点蚀。必须从一开始就通过设计考虑和使用正确的材料来排除这种形式的腐蚀。

图 4 点蚀阶段和环境诱发开裂所需的因素

环境诱发开裂 – 有两种类型的环境诱发开裂。它们是(i)应力腐蚀开裂和(ii)氢辅助开裂(图4)。

应力腐蚀开裂是导致某些材料开裂的机械和电化学腐蚀过程。在应力水平远低于其屈服强度的情况下,它可能导致正常韧性金属的意外突然脆性失效。材料中的内应力足以引发应力腐蚀开裂。

应力腐蚀开裂不仅仅是腐蚀和机械应力的重叠,还可以理解为一种自催化、自加速的过程,导致金属溶解速率高(阳极反应)。最初,由于材料中施加的应力或残余应力,会形成一个小凹坑并发展为裂纹。裂纹的形成开辟了一个新的有源(非无源)金属表面,该表面再次非常容易腐蚀。这导致进一步的裂纹扩展,并再次导致裂纹中新的高活性金属表面的暴露。裂纹中的金属溶解迅速进行,直至发生机械失效。

应力腐蚀开裂是一种高度特殊的腐蚀形式,只有同时满足以下三个不同要求时才会发生(图 4),即 (i) 机械(载荷、应力),(ii) 材料(易感合金,例如钢),和 (iii) 环境(高腐蚀性、氯化物)。众所周知,某些等级的钢材在室内游泳池等恶劣环境中会出现应力腐蚀开裂。在大多数情况下,腐蚀是由氯化物攻击钝化层引发的。

氢辅助开裂是由氢原子扩散到钢中引起的。晶格中氢的存在削弱了金属的机械完整性,并在低于屈服强度的应力水平下导致裂纹扩展和脆性断裂。与应力腐蚀开裂一样,它会导致钢部件突然失效,而没有任何可检测到的警告信号。在一般应用中,氢损伤通常只与抗拉强度在 1 MPa 左右或更高的高强度钢有关。

至于应力腐蚀开裂,应同时存在三种不同的条件(图 4)。这些是(i)机械(负载,应力),(ii)材料(硬度结构),(iii)环境(外部氢,内部氢)。

氢气的来源可以是炼钢、酸洗和电镀锌等生产过程(一次氢气)。次要来源可以是腐蚀过程中形成的氢。在腐蚀过程中,氢会形成并扩散到材料中。这种氢的摄入会导致钢的韧性或延展性下降。

缝隙腐蚀 – 缝隙腐蚀是指在两个表面(由相同金属、不同金属甚至金属和非金属制成)之间形成的裂缝或缝隙中发生的腐蚀。这种类型的腐蚀是由空气中的氧气通过扩散进入缝隙区域而引发的,导致普通电解质(所谓的曝气池)中溶解氧的浓度不同。同样,这两个部分反应发生在表面的不同部分。氧气还原发生在外部区域,周围空气容易接触到较高的氧气浓度,而阳极金属溶解发生在缝隙区域,导致局部腐蚀(例如点蚀)。当没有防止下面的水进入时,它也可能发生在垫圈或垫圈下面。

可以诱发腐蚀的缝隙的尺寸有下限和上限。如果缝隙太紧,则不会引入用于腐蚀的电解液。如果缝隙太宽而无法减少氧气进入,则无法形成曝气池并因此无法形成不同浓度的氧气。然而,临界缝隙宽度取决于几个因素,例如所涉及的钢材类型、腐蚀环境和干湿循环。

晶间(晶间)腐蚀 – 晶间腐蚀是局部腐蚀的一种特殊形式,腐蚀侵蚀发生在非常窄的路径中,优先沿着金属结构中的晶界进行。这种腐蚀形式最常见的影响是材料的快速机械分解(延展性丧失)。通常可以通过使用正确的材料和生产工艺来预防。

一个众所周知的例子是所谓的不锈钢敏化。当某些等级的这种材料在 500 摄氏度到 800 摄氏度的温度范围内保持相当长的时间时,例如在焊接过程中,会形成富含铬的碳化物,导致晶界处的铬耗尽。因此,晶界的耐腐蚀性能低于残留材料,导致局部腐蚀。

电偶(接触)腐蚀 – 电偶腐蚀是指两种不同金属具有导电连接并与常见的腐蚀性电解质接触的腐蚀损坏。在腐蚀的电化学模型中,两个部分反应之一(阳极金属溶解和阴极氧还原)几乎只发生在一种金属上。通常,较不贵的金属被溶解(阳极金属溶解),而较贵的部分不受腐蚀(仅用作氧还原的阴极)。在发生电偶腐蚀的情况下,较不贵金属的腐蚀速率高于在不与其他金属接触的自由腐蚀环境中的腐蚀速率。

使用热力学数据并考虑在典型应用中获得的共同经验,可以预测哪些材料组合会受到电偶腐蚀的影响。电偶腐蚀现象的一个积极例子是锌保护碳钢和低合金钢的方式。锌是一种不太贵重的金属,它通过自身腐蚀来积极保护钢。

碳钢的大气腐蚀

碳钢在大气和许多水环境中的腐蚀最好从成膜和分解的角度来理解。铁在氧和/或水的存在下相对于其氧化物在热力学上是不稳定的,这是一个不可回避的事实。因此,问题永远不是钢是否会腐蚀,而是以何种速度腐蚀。在没有成膜且环境恒定的情况下,人们期望氧化速率是恒定的。另一方面,如果形成的腐蚀产物膜将钢与腐蚀环境隔离开来,那么在初始膜形成期之后,预计腐蚀速率为零。仅允许反应物扩散转移的紧密粘附膜的特征在于腐蚀速率随暴露时间的平方根而降低。由于上述理想化在碳钢腐蚀中很少遇到,很明显,其他倾向于破坏稳定膜形成的因素是有效的。这些因素可以是外部因素,如风雨侵蚀,也可以是薄膜本身的内部因素,如不同比容的金属和氧化物引起的应力。

大气中铁的腐蚀是通过形成水合氧化物来进行的。半电池反应可表示为 (i) 1/2O2 + H2O + 2e =2(OH)- (阴极), (ii) Fe =(Fe)2+ + 2e (阳极)。然后会发生进一步的反应,例如 (i) (Fe)2+ + 2(OH)- =Fe(OH)2,和 (ii) 2Fe(OH)2 + H2O + 1/2O2 =2Fe(OH)3 .

水合氧化物在干旱期间会失水并恢复为无水氧化亚铁和氧化铁。此外,在氧化铁(FeO)和赤铁矿(Fe2O3)层之间常形成一层磁铁矿(Fe3O4)或FeO·Fe2O3。实际上,铁的各种氧化物和氢氧化物形成了相当复杂的化合物体系。已发现化合物 FeOOH 以三种不同的晶体形式和一种无定形形式存在。各种氧化物类型的出现取决于 pH 值、氧气的可用性、各种大气污染物和碳钢的成分,如在含有铜和磷的耐候钢中。腐蚀膜的实际性质很重要,因为 FeO 和 FeOOH 似乎比 Fe3O4 和 Fe2O3 更粘附,因此更可能减缓腐蚀攻击,但较高的氧化物和羟基氧化物更容易剥落。

由于碳钢在不同大气环境(农村、城市、工业和海洋等)中的腐蚀速率存在很大差异,因此确定哪些因素导致这些差异是合乎逻辑的。虽然无法预测腐蚀性,但似乎湿度、温度以及存在的氯化物、硫酸盐和可能的其他大气污染物的含量都会对碳钢的腐蚀速率产生影响。

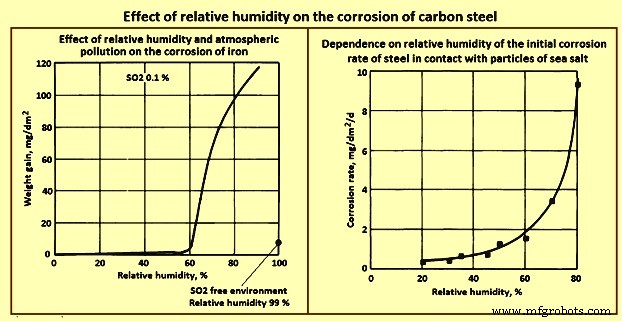

湿度和大气污染物的影响 – 由于大气腐蚀是一种电解过程,因此需要存在电解质。这并不意味着钢表面要被水冲洗。事实上,只需要一层非常薄的水吸收膜。在实际暴露过程中,由于下雨或飞溅,钢材有一部分时间被水冲刷,一部分时间被一层薄薄的吸附水膜覆盖。被薄水膜覆盖的时间部分很大程度上取决于暴露位置的相对湿度。各种研究表明,润湿时间虽然在估算腐蚀速率时不能孤立地考虑一个重要因素。图 5 显示了这一事实的一个例子,其中铁的重量增加被绘制为在含有 0.01% 二氧化硫的大气中暴露 55 天时的相对湿度的函数。图 5 的右下角是在 99% 相对湿度的无二氧化硫环境中同时暴露的铁的测量腐蚀速率。

另一个令人感兴趣的特征是明显存在临界湿度水平,低于该水平腐蚀速率很小。含二氧化硫环境中的临界湿度约为 60%。这种行为与钢与海盐颗粒接触的行为形成对比,如图 5 所示。在图 5 中,腐蚀速率显示出随着湿度的增加而稳定增加。尽管数据稀缺,但环境中的氮氧化物对碳钢的腐蚀也表现出加速作用似乎是合理的。事实上,任何具有强电解活性的气态大气成分都被怀疑能够增加碳钢的腐蚀速率。总之,可见氯离子对大气腐蚀有加速作用,

图5 相对湿度对C钢腐蚀的影响

碳钢的腐蚀防护

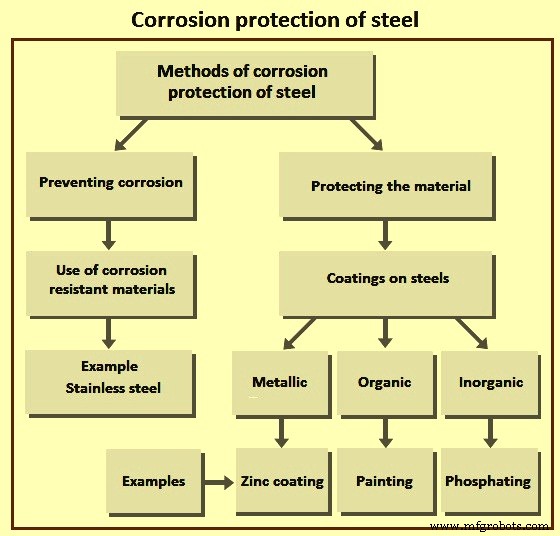

在为给定的结构应用选择碳钢时,腐蚀保护(图 6)通常是必要的考虑因素。腐蚀可以通过通常减小其尺寸(横截面)或通过点蚀来降低部件的承载能力,这不仅会减小点蚀区域的有效横截面,而且还会引入可能引发裂纹的应力升高。显然,任何减少或消除腐蚀的措施都可以延长部件的寿命并提高其可靠性。经济性、环境条件、零件预期寿命所需的保护程度、意外服务故障的后果以及外观的重要性是决定钢件是否需要防腐蚀保护的主要因素,也是最重要的因素。实现这种保护的有效且经济的方法。

图6钢材的腐蚀防护

有两种方法可以最大限度地减少钢的腐蚀。一是分离反应相,二是降低反应相的反应性。反应相的分离可以通过金属、无机或有机涂层以及成膜抑制剂来实现。可以通过合金化、阳极或阴极保护以及环境的化学处理来降低反应性。一些保护方法结合了两种或多种形式。

在大多数环境中,碳钢的腐蚀速率在农村户外大气中通常约为每年 20 微米,而在沿海环境中则上升到每年 100 微米以上。对于令人满意的应用来说,它通常太高了。产品设计通常不考虑基材损失。因此,碳钢需要具有成本效益的防腐蚀解决方案。然而,在碱性环境中,钢通常保持稳定。这解释了为什么碳钢制成的钢筋在周围混凝土的碱性环境中已经很好地防止腐蚀。

碳钢的涂层保护

应用了几种类型的涂层来增强碳钢的耐腐蚀性。涂层实践范围从用于低成本临时保护的涂油到用于长期耐腐蚀、耐热和耐磨的气相沉积。出于经济原因,需要在选择涂层之前确定所需的保护程度。

通过在碳钢上涂上矿物油、与抑制剂结合的溶剂、石油基涂料的乳液或蜡,可以在运输或储存期间获得有效的临时保护。这些类型的涂层在酸洗后或涂层序列之间施加。这些涂层预计不会提供长期的腐蚀保护。

表面处理对于所有涂层工艺都很重要。钢表面上的任何氧化物都应通过酸洗或喷砂去除。在去除氧化物后或当钢被赋予临时涂层时,脱脂是必要的,它可以通过多种方式完成。理想情况下,涂层过程的第一步是在清洁后立即开始。

涂层工艺 – 这些用于将锌、铝、铅、锡和这些金属的某些合金涂层应用于碳钢。热浸工艺包括将钢浸入镀层金属的熔池中。

镀锌或镀锌是碳钢防腐的不错选择。有几种合适的工艺可用于在钢上施加锌涂层。锌的腐蚀速率比钢低十倍以上,在农村/城市大气中约为每年 0.5 微米,而在沿海环境中则上升到每年约 5 微米。低腐蚀速率是形成含有碳酸盐(来自空气中的二氧化碳)和氯化物(如果它们存在于大气中)的稳定腐蚀产物层的结果。不可能形成这种不溶性腐蚀产物的条件会导致更高的腐蚀速率,从而限制了锌作为保护涂层的适用性。这些包括永久潮湿的条件或暴露于高浓度的工业污染物,如二氧化硫。在这些环境中,优先形成可溶性腐蚀产物,它们可以被降雨冲走。除了降低腐蚀速率外,锌还为底层钢提供阴极或牺牲保护。当锌涂层的划痕、碎裂或任何其他损坏使钢材暴露时,就会发生一种特殊形式的电偶腐蚀。锌是一种比钢贵的金属,它优先腐蚀,从而有助于保护裸露的钢表面。

在大气腐蚀过程中,锌涂层的消耗非常均匀。因此,在给定的应用中,涂层厚度加倍通常也会使锌被消耗并在钢基材上出现红锈的时间加倍。锌在碱性环境中不稳定,在 pH 值为 10 或更高的溶液中易被腐蚀。

镀锌方法有电镀锌、热浸镀锌和渗锌。渗锌是一种利用热扩散工艺进行镀锌的方法。

铝热浸镀层(镀铝)为碳钢提供耐腐蚀和耐热性。在许多环境中,铝对钢的保护方式与锌的保护方式大致相同。锌铝和铝锌合金也通过热浸镀在钢上。加热镀铝钢会形成铁铝金属间化合物,在高达 800 摄氏度左右的温度下抗氧化。镀铝钢通常用于需要耐热性的地方,例如汽车排气系统。

热浸锡涂层提供装饰性和无毒的阻隔涂层。锡不会对钢基材进行电镀保护。出于这个原因,漆或其他有机涂层经常被用来填充锡涂层中的孔隙并提供增强的阻隔保护。

热浸铅涂层有时用于暴露在硫酸烟雾或其他腐蚀性化学环境中的钢上。 Terne板是一种铅锡合金涂层,比纯铅涂层提供更多的保护,并且可焊接。

电镀涂层用于钢的耐腐蚀性、外观、可焊性或其他特殊要求。钢上电镀了多种材料,包括锌、铝、铬、铜、镉、锡和镍。也可以通过电镀施加多层涂层。一个例子是用于光亮汽车饰件的铜镍铬电镀系统。

复合金属 – 碳钢可以通过冷滚粘合、热滚粘合、热压、爆炸粘合和挤压粘合来与更耐腐蚀的材料粘合,例如铜和不锈钢。得到的层状复合材料具有单一材料无法获得的特定性能。

热喷涂层 – 这些涂层为各种腐蚀环境中的钢材提供有效的长期腐蚀保护。它们通过几种工艺中的一种来应用,包括线火焰喷涂、粉末火焰喷涂和电弧喷涂。锌、铝和锌铝合金是通过热喷涂技术应用的最常见的涂层材料。奥氏体不锈钢、铝青铜和 MCrAlY(其中 M =Co、Ni 或 Co/Ni)涂层材料也已用于特定应用。为了获得最大的耐腐蚀性,热喷涂涂层用有机面漆密封。热喷涂涂层经常用于海洋应用中的腐蚀防护。

气相沉积涂层 – 这些有时用于保护碳钢,尽管此类涂层的成本可能非常高。在气相沉积中,无论是物理气相沉积还是化学气相沉积,涂层材料都以单个原子或分子的形式输送到基材上。可以通过气相沉积施加多种涂层材料。如果施加到足够的厚度,涂层基本上无孔且致密,从而提供出色的屏障保护。钢上气相沉积涂层的一个著名应用是钢飞机和航空航天部件上的离子气相沉积铝涂层。

磷酸盐或铬酸盐转化涂层 – 这些用于提高钢的耐腐蚀性。就其本身而言,它们提供的耐腐蚀性略好于裸钢。更常见的是,它们与另一种涂层系统结合使用。转化膜是在热浸镀锌后涂上的,表面涂有有机涂层时,可以提供良好的防腐蚀保护。

在磷化过程中,将钢浸入含有金属(锌、铁)磷酸盐的酸性溶液中。该溶液与钢表面发生反应,在表面形成磷酸盐微晶层。这导致表面粗糙,具有出色的保油性能。

有机涂料 – 这些涂层由油漆组成,与任何其他类型的涂层相比,它们更常用于钢的腐蚀保护。如果应用得当,这些涂料可以以相对较低的成本提供出色的保护。涂料的应用范围广泛,涂层材料和应用方法多种多样。

陶瓷涂层 – 用于保护钢铁的陶瓷涂层包括硅酸盐水泥和瓷釉。整体水泥衬里具有良好的耐化学性和隔热性。它们可以通过浇铸或喷涂来施加。瓷釉是玻璃涂层,在 425 摄氏度或以上温度下熔合在钢表面上,形成具有良好耐腐蚀性和高硬度的玻璃涂层。可以改变牙釉质的成分以提供所需的性能,例如提高耐碱性能。

其他非金属材料涂料 – 这些涂层有时用作腐蚀应用中钢的涂层或衬里。 These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

制造工艺