钢的脱磷

钢材脱磷

表1总结了磷(P)对钢性能的影响。可以看出,P对钢的性能既有正面影响,也有负面影响。

| 表 1 磷对钢性能的影响 | ||

| Sl.No. | 属性 | 磷的影响 |

| 1 | 力量 | 强正(强化铁素体) |

| 2 | 烘烤硬化性 | 阳性 |

| 3 | 延展性 | 强烈否定 |

| 4 | 镀锌 | 可以提高抗粉化性 |

| 5 | 磷酸化 | 阳性 |

| 6 | 搪瓷 | |

| a. 鱼鳞 | 否定 | |

| b. 酸洗 | 阳性 | |

| 7 | 焊接性 | 对含量小于 0.1 % 无害 |

| 8 | 电机叠片中的磁芯损耗 | 强烈否定 |

| 9 | 断裂韧性 | 强烈否定 |

P 含量低的钢对于需要高延展性的应用是必需的,例如薄板、深冲钢和管道等。在早期,P 控制在钢铁生产中并不被认为是一个很大的挑战,因为铁矿石含磷量低。 P含量容易且便宜地获得。然而,最近由于铁矿石价格居高不下,人们开始使用通常含磷量较高的价格较低的铁矿石,这使得控磷成为炼钢过程中的一项重要活动。

除了铁矿石中的 P 外,由于 BOF(碱性氧气炉)炉渣的回收,P 也进入钢液中。 BOF 炉渣的回收通过烧结厂或直接进入高炉进行,以回收炉渣中的铁和石灰含量,并尽量减少与炉渣处理相关的问题。送入高炉的烧结矿或转炉渣不可避免地会增加铁水的P含量,从而增加炼钢过程中的P负荷。

在综合钢厂中,P 的去除通常发生在初级炼钢过程中,通常是 BOF 过程。为满足对P控制的新需求,有必要提高对炼钢过程中渣与金属熔体之间P分配反应的热力学和动力学的认识。

钢的脱磷已成为炼钢过程中生产优质钢的一项非常重要的冶金技术。由于 P 含量受 BOF 反应控制,双渣技术通常用于获得低 P 镇静钢。但是,这种技术伴随着操作时间的增加和钢材产量的降低。该工艺除了生产效率问题外,在转炉运行过程中还会产生大量的转炉渣。

磷也可以在钢精炼过程中去除。事实上,熔体中超过 90% 的输入 P 可以在 BOF 中去除。渣的精炼能力取决于渣和金属的成分、温度、时间和渣/金属搅拌的强度等多种因素。

P在出钢、脱氧、吹惰性气体和浇铸过程中钢液中P的含量由于其与脱氧剂的引入和炉渣的还原而逐渐增加。为了维持钢液中的脱磷条件,需要考虑这种可能性。由于钢、炉渣和脱氧剂之间的反应,尽管温度显着降低,但 P 平衡向钢中 P 含量增加的方向移动。在这种情况下,脱磷主要取决于钢与渣的重量比。这些因素的作用可以从下面的P平衡方程中推导出来。

(钢包渣中P含量)+(钢包钢中P含量)=(出钢中P含量)+(钢包夹渣中P含量)+(脱氧剂中P含量)。

磷反应与热力学平衡

对脱磷的初步综合研究是在 1940 年代进行的。这些研究发现,FeO 和 CaO 是钢脱磷的必要渣成分。这些研究还表明,脱磷反应是放热的,脱磷的渣量随温度而降低。研究还发现,随着温度的降低、FeO含量和炉渣碱度的增加,脱磷作用得到增强。

已经开发了许多相关性来预测作为金属和熔渣成分以及温度函数的 P 分配比。但实验室数据与可预测的平衡P分配仍存在分歧。

尽管 P 平衡的量化非常重要,但许多炼钢炉并未在平衡状态下运行,这通常是由于液态熔渣的形成、动力学和时间限制。因此,重要的是要了解炼钢炉的运行接近平衡的程度,以便提出最佳的渣成分以促进脱磷。

在早期研究中注意到,搅拌条件和炉渣成分是实现最佳 P 去除的两个关键变量。此外,用 CaO 和 MgO 使炉渣过度饱和似乎对工艺没有任何好处。

在这些研究中发现,金属-渣界面处的动态界面现象很可能在系统的动力学行为中发挥重要作用,因为氧 (O2) 等表面活性元素的交换显着降低了界面张力,引起自发乳化。还发现 P 在自发乳化中不发挥作用,并且在动态界面现象发生之前被迅速去除。乳化可能是由于在 P 去除后金属脱氧造成的,并且金属由于未知原因变得过饱和 O2。在反应的开始和中间阶段,估计的表面积迅速增加了一个数量级以上。金属液滴破碎成数百个小液滴,有效地将金属乳化到熔渣中。随着时间的推移,表面积减小并且金属液滴聚结。对于被氧化的铁 (Fe) 液滴也观察到了类似的结果。

在 1950 年代,有人提出将反应以最简单的形式考虑,如下所示。

2P + 5O =P2O5(液体)

使用 P2O5 的融合熵估计来评估与反应相关的自由能,因此

ΔG =– 740375+535.365T J/mol

在 T 超过 1382 度 K 时,Delta G?变为正,导致 P2O5 分解为 P 和 O。因此,去除 P 需要减少 P2O5。二氧化硅(SiO2)提高了P2O5的活度系数,CaO、MgO等碱性氧化物降低了P2O5的活度系数。

在 1980 年代,对各种渣系统中的 P 分配进行了进一步的研究。这些研究表明,随着炉渣中 CaO 含量的增加和温度的降低,P 的分配比增加。还可以看出,CaF2 对脱磷的影响与 CaO 相同,但不会提高炉渣的熔点。还研究了氧化钡 (BaO) 和氧化钠 (Na2O) 对 P 分配的影响。这些研究表明,Na2O 和 BaO 的 CaO 当量分别为 1.2 和 0.9,以重量百分比计。

已经多次研究了不同炉渣系统中的 P 分布,并开发了几种相关关系。这些研究的各种结论总结如下。

- 渣中CaO、MgO、SiO2、P2O5、FeO和MnO含量对P分配有影响。

- 液态炉渣完全电离,炉渣中的 P 以磷酸根离子形式存在。

- 根据热力学预测,P 分配的对数随着 2.5 log % FeO 的增加而增加,并且渣碱度的增加也增加了分配系数。

- 将渣碱度 (CaO/SiO2) 提高到 2.0 对 P 分配有很强的增加作用。但是,当碱度高于 2.5 时,这种增加就不太明显了。

- P分配比最初随着FeO含量的增加而增加,但在达到一定水平后下降。该水平是渣碱度和温度的函数。这些结论也适用于炉渣中的 FeO 含量在 15% 和 25% 之间。更具体地说,P 分区与高于 19% 的 FeO 含量无关。此外,在 1600 摄氏度和 1650 摄氏度的温度下,随着 MgO 含量的增加,P 分配似乎较低。

- 对于含有 0.2 % 至 1.0 % P2O5 的炉渣,P2O5 活度系数的对数是 CaO 和 MgO 含量的线性函数,并且与温度无关。对于 P2O5 含量超过 1% 的炉渣,P2O5 活度系数的对数也是 CaO 的线性函数,但它还具有温度依赖性。

- Ca2+、Fe2+ 和 Mg2+ 浓度的增加导致 P2O5 的活度系数降低,而 (SiO4)4- 则相反。

- 在炼钢过程中通常发现的炉渣中不会广泛发生 P 的聚合。

还尝试了其他方法来模拟钢和渣之间的 P 分配。 2011年,基于离子和分子共存理论(IMCT)的穷举热力学模型被开发用于预测CaO-SiO2-FeO-Fe2O3-MnO-Al2O3-P2O5渣与钢液之间的P分配比。 IMCT假设炉渣由简单的离子组成,如Ca2+、Fe2+、Mg2+和O2-;简单分子,P2O5、SiO2 和 Al2O3;硅酸盐、铝酸盐和许多其他的复杂分子。每个离子物种都参与反应,由(Me2+ 和 O2-)离子对和简单分子形成复杂分子,并处于热力学平衡状态。考虑的可能的 P 分子是 P2O5、3FeO.P2O5、4FeO.P2O5、2CaO.P2O5、3CaO.P2O5、4CaO.P2O5、2MgO.P2O5、3MgO.P2O5 和 3MnO.P2O5。已发现3CaO.P2O5和4CaO.P2O5对实测P分配的贡献分别为96 %和4 %。

迄今为止的讨论涉及液态钢和液态炉渣之间的 P 平衡。然而,由于炼钢渣的多组分性质,可能存在与液态渣平衡的固相并不罕见。已经对炼钢渣中常见的特定固相进行了大量研究。更具体地说,研究集中在含有 2CaO.SiO2 和 CaO 颗粒的炉渣上。这些固相通常存在于转炉过程中的炼钢渣中,由于磷酸盐可以溶解在其中,因此可以起到脱磷的作用。

转炉工艺中的磷精炼

好炼钢也是好渣”是炼钢人员的一句流行语,与转炉工艺密切相关。对熔渣形成和成分进行良好控制可以实现最佳精炼,并将必须重新吹氧或在加热结束时进行额外添加的风险降至最低。在打击开始时,喷枪保持在金属表面上方的高处。在最初的 3 到 4 分钟内,来自金属的 Si(硅)与 Fe 一起迅速氧化,形成富含 FeO 和 SiO2 的熔渣。将大量石灰和白云石添加到 BOF 中。随着吹气的继续,固体石灰不断溶解到液态炉渣中,增加了炉渣的质量和碱度。随着脱碳的继续,炉渣开始起泡,产生的 CO 气体降低了炉渣中的 FeO 含量。接近吹炼结束时,脱碳率降低,Fe 氧化再次显着。在整个吹炼过程中,金属温度从 1350 摄氏度稳步上升到 1650 摄氏度,熔渣温度通常比吹炼结束时的金属高 50 摄氏度。

石灰溶解的机理与 BOF 工艺和 P 去除非常相关。在 BOF 工艺中实现石灰的快速溶解为提高生产率、减少工艺时间和成本提供了良好的机会。石灰的溶解机理是渣成分和硅酸二钙(2CaO.SiO2)饱和度的函数。初始炉渣富含 FeO 和 SiO2。当首次加入石灰并开始溶解时,会在固体颗粒周围形成一层 2CaO.SiO2,从而减慢石灰溶解速度。该固体层会破裂,熔渣会进一步渗入石灰颗粒的孔隙中并继续溶解。熔渣渗透率是固体颗粒粘度和孔径的函数。

由于在 BOF 工艺中经常有一些固体氧化物相与炉渣共存,因此了解固体颗粒如何影响 P 去除非常重要。几项研究已经研究了 P 在不同固体颗粒中的溶解度,例如 CaO、2CaO.SiO2 和 3CaO.SiO2。以下是这些研究的一些推论。

- 随着渣中 FetO 含量和碱度的增加,2CaO.SiO2 颗粒和渣之间的磷分配在 2 到 70 之间变化。 P分布对温度的依赖性很弱,2CaO.SiO2分离颗粒在5秒内完全均匀地转变为2CaO.SiO2-3CaO.P2O5。

- 与 CaO-FetO-SiO2-P2O5 熔渣接触后,CaO 颗粒迅速被一层 2CaO.SiO2-3CaO.P2O5 和 CaO-FetO 熔渣包裹,CaO 颗粒和 2CaO 之间没有形成 P2O5 .SiO2-3CaO.P2O5固溶体。

- P 从炉渣转移到 2CaO.SiO2 有两种可能的途径。在第一种路线中,P从金属相转移后,2CaO.SiO2-3CaO.P2O5会从液态渣中析出。在第二种可能的路线中,2CaO.SiO2 颗粒在 P 从金属中转移之前已经存在于炉渣中。然后,P 扩散到沉淀的、不含 P 的 2CaO.SiO2 颗粒中。已经发现,沉淀途径的 P 转移速率比扩散途径快得多。这表明预先存在的 2SiO2.SiO2 颗粒并不一定会提高 P 去除率。

在 BOF 过程中,一个非常动态的环境被创造出来。当 O2 射流撞击炉渣表面,随后撞击液态金属时,它会产生三相气-渣-金属乳液,这显着增加了可用于相之间发生的几种化学反应的总界面面积。金属液滴从大块金属浴中连续喷射到渣气混合物中,在那里它们可以反应给定的时间。这些金属液滴的产生对于转炉内部的动力学非常重要。

在 BOF 过程中,精炼速率不仅是化学动力学的函数,而且是给定金属液滴在炉渣中停留时间的函数。从散装金属中喷射出的金属液滴的计算停留时间小于 1 秒,对于给定的液滴而言,这对于显着程度的反应来说太短了。然而,在研究渣中 Fe-C 液滴行为的过程中,观察到在脱碳发生时形成气体“晕圈”,使金属液滴在渣中悬浮的时间从 50 秒到 200 秒不等。基于这些观察,该模型被修改为包括脱碳对金属液滴表观密度的影响,并能够预测一致性停留时间。

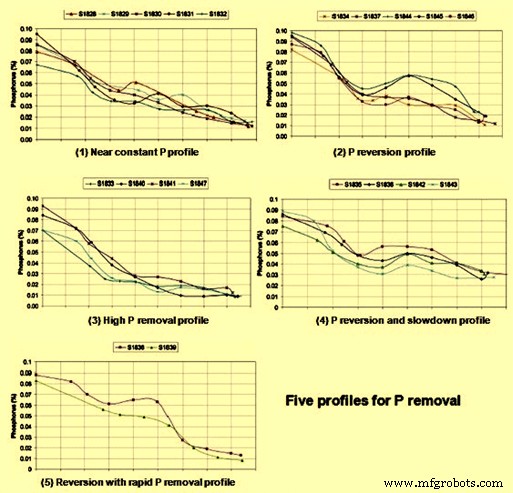

2011 年发表的题为“Imphos:改进磷精炼”的报告着眼于金属/渣比曲线、渣/金属乳液中金属液滴的尺寸分布、渣-金属界面处的 P 分布和石灰溶解等主题。该报告定义了五个 P 去除剖面,如图 1 所示。这些剖面是 (i) 接近恒定 P 剖面,(ii) P 回归剖面,(iii) 高 P 去除剖面,(iv) P 回归和减速剖面,以及(v) 具有快速 P 去除曲线的回复。对于这些配置文件中的每一个,已经研究了渣/金属乳液和本体浴的金属量及其化学成分。已经发现,渣中金属滴的 P 含量通常低于或等于本体熔池,这表明 P 的去除是由存在于渣/金属乳液中的金属滴的脱磷驱动的,而不是在熔池中。大浴。报告中一个有趣的观察结果是,在冲击的早期阶段,乳化液滴中 P 的去除比脱碳快得多。

发现金属液滴的 P 含量极低(远低于 100 ppm),而浴中的 C 含量远高于 1%。这可能与气体“晕”和乳化有关,这可以增加喷吹早期阶段液滴的停留时间,使其有足够的时间与存在的高氧化性熔渣反应,如果液滴尺寸较大,则可以快速去除 P是合适的。由于 P 的去除与金属液滴的产生密切相关,因此在每个吹炼阶段都有一个理想的喷枪高度,以最大限度地产生液滴并产生良好的熔渣/金属/气体乳液。据观察,随着喷枪高度的降低,产生的金属液滴越少。

图 1 去除 P 的不同曲线

BOF工艺中的脱磷机理可归纳如下。

- 在吹气开始期间,O2 喷枪保持高位,可实现良好的液滴喷射,并快速去除 P。

- 随着吹炼的继续,脱碳开始产生 CO 气体,渣中的 FeO 被还原,渣可能变得不够氧化。这会导致 P 在液滴重新磷化并返回到大块金属时返回到熔体中。如果石灰的溶解不是最佳的,这一点尤其重要。

- 接近吹炼结束时,脱碳速度减慢,渣中FeO含量增加,有利于再次脱磷。然而,这可能不足以弥补之前可能发生的逆转。

- 通过密切监测炉渣中的 FeO 和 CaO 可以获得最佳结果。添加铁矿石有助于保持理想的 FeO 含量,以便在脱碳的同时继续 P 氧化。

除磷动力学

尽管 P 平衡已被广泛研究,但 P 去除的动力学尚未研究到那种程度。然而,同样的原理也适用于其他高温冶金反应。当溶解在 Fe 中的 P 接触炉渣时,在脱磷反应过程中会发生几个步骤,这些步骤提供了对该现象的基本说明。这些步骤如下。

- [P] 和 [O] 的金属相向渣-金属界面的传质

- 在 (O2-) 的渣相中向渣-金属界面传质

- 渣-金属界面的化学反应生成 (PO4)3-

- (PO4)3-离开反应界面的渣相传质

由于脱磷发生在高温下,因此可以合理地假设界面处的化学反应快速且处于平衡状态。因此,如果假定渣中不存在能够吸收磷的固相,则可能的限速步骤是金属或渣相或两者中的传质。

通过氧化渣对 Fe-C(sat)-P 铁水脱磷动力学的一项研究表明,液态金属脱磷的主要挑战之一是正确量化反应的驱动力,因为非- 渣/金属界面处的平衡 O2 电位。这种不平衡的发生是由于液态金属的脱碳降低了金属中的 O2 电位。在这种情况下,炉渣处于高 O2 电位,而金属处于低 O2 电位。在研究过程中发现,脱磷反应遵循金属中 P 浓度的一级动力学速率,较高的 FeO 含量会由于粘度降低而增加渣的传质系数,尽管 FeO 也可以产生积极的影响或消极反应的驱动力。研究还表明,渣相中的传质是金属脱磷过程中的限速步骤。

最近,另一项研究使用数学方法来量化 P 在金属和炉渣之间的传质。研究表明,表观传质系数似乎是界面张力的函数,界面张力受诸如 O2 等表面活性元素的质量通量的影响,尤其是在快速传质条件下。传质参数的变化与动态界面现象有关,该现象在 O2 穿过界面的高通量期间增强了传质。这种高通量的 O2 可以降低反应过程中的界面张力,从而增加界面面积或传质系数或两者兼而有之。

几项研究表明,由于两种不混溶液体之间的界面张力显着降低,在表面活性元素的强烈传质期间会发生自发乳化。此外,对于平衡界面张力,金属中的 O2 和 S(硫)含量对观察到的平衡张力起重要作用。 CaF2 和 Na2O 的加入提高了界面张力,但 MnO 的加入往往会降低它。其中一项研究表明,当 O2 通量大于约 0.1 g atom/sqm sec 时,界面张力接近于零值。当O2通量低于0.01 g atom/ sqm sec时,界面张力迅速增加到接近平衡张力的值。

对脱磷动力学的研究远少于金属渣之间的P平衡。金属、熔渣或两者中的传质是否控制反应速率存在分歧。由于反应的性质,动态界面现象似乎对反应的总速率具有重要作用。当 O2 在金属-炉渣系统的界面发生快速传质时,似乎会发生自发乳化。这导致界面张力显着降低,从而增加了反应面积及其总速率。然而,直接计算由于自发乳化引起的反应面积变化仍然非常困难。

制造工艺