氢炼钢

氢炼钢

就全球化石和工业排放总量而言,钢铁生产行业是最大的单一行业,约占温室气体 (GHG) 排放量的 7% 至 9%。同时,钢铁是现代工业社会的主要材料成分。由于需要扩大和改善基础设施,并以足以达到令人满意的水平的速度提高全球生活水平,钢铁消费量将进一步增加。因此,挑战在于找到一种制造钢的工艺,该工艺允许社会使用钢作为材料,同时避免其生产对环境的负面影响。在减少炼钢CO2(二氧化碳)排放的背景下,氢气(H2)炼钢路线目前受到广泛关注,因为它提供了一个有吸引力的选择。

用 H2 还原铁矿石是众所周知的,因为用 H2 的还原反应也发生在高炉 (BF) 中的铁水生产以及直接还原铁 (DRI) / 热压块铁的生产中。 HBI) 在竖炉中。在高炉炼铁中,H2 的来源是加湿的热风和喷入的煤粉。就基于 DR-EAF(直接还原 - 电弧炉)的炼钢路线而言,历史上一直以使用氢气为特征,氢气通常由天然气 (NG) 通过催化重整装置产生。由于烃源为 NG,产生的 H2 浓度可能不同,并与一氧化碳 (CO) 混合,具体取决于所使用的氧化剂比例。

对铁矿石的氢气还原已经研究了几十年。早在 1950 年代,Wiberg 和 Edstrom 在瑞典就进行了开创性研究,随后进行了许多描述该过程动力学以及所生产产品的反应性的研究。 1998 年,Cliffs and Associates Ltd. 在特立尼达的 Point Lisas 工业园区建造了第一座基于流化床技术的商业规模 H2 直接还原铁矿石 (H2-DRI) 工厂,Circored。该工厂的设计产能为 50 万吨每年 HBI。该工厂在商业上没有成功,于2016年关闭。

在当今的全球情景中,一些活动正在进行,以寻找一种利用氢气还原铁矿石的工艺,从而大大减少二氧化碳的排放,如果不能完全消除的话。在取得成功之前,有许多问题需要克服,这些问题会给目前用于炼铁和炼钢的工艺带来激烈的竞争。一些需要克服的主要问题将在后续段落中描述。

重要的问题之一是找到成本有效的方法来生产散装 H2,该方法使用从低 CO2 排放过程中产生的电力。可再生能源的来源是太阳能、风能、水能、海洋能和地热能。在核能中,也使用无化石燃料。在所有可再生能源中,两种最可靠的可再生能源是光伏 (PV) 太阳能和风力涡轮机。然而,由于太阳辐射和风的波动性,这两种技术的特点是电力供应波动,因此有时电力供应紧张,有时电力供应充足。为了将高比例的风能和太阳能整合到能源系统中,需要一个大规模的存储解决方案来弥补生产和需求之间的时间不平衡。

第二个问题是散装氢气的储存(高压气体储存或低温液化储存)。从电力采购/定价的角度来看,氢气存储带来了好处,但它对于工艺概念并不那么重要。今天,最具成本效益的氢气储存替代方案是地下加压储存,其中氢气储存在地下盐层中。在目前的情况下,这是唯一经过工业规模测试的 H2 存储技术。现在引起很多兴趣的其他解决方案包括利用天然气管道和转化为氨或碳氢化合物作为中间 H2 储存。目前在瑞典用于天然气的衬砌岩洞 (LRC) 技术的初步评估被认为是有希望的。正在开发的其他替代储氢方法是在金属氢化物和多孔材料中储存。

第三个问题是通过 H2 还原生产的铁不含碳 (C),这与含有不同百分比的 C 的铁水和 DRI / HBI 不同。炼钢中需要 C 来使 C 沸腾。钢也因其 C 含量而获得其特性,因此不同等级的钢中存在不同百分比的 C。但是,由于可以在 EAF 中添加一些额外的 C,因此预计不会在这方面遇到真正的技术困难。

第四个问题是在铁矿石的开采、加工和选矿过程中以及在球团生产以及这些材料的运输过程中发生的二氧化碳排放。使用H 2 还原的方法优选需要颗粒作为进料。在这方面,有可能通过使用可再生能源来消除部分二氧化碳排放。

第一个过程是大规模生产氢气,目前通过甲烷的蒸汽重整来实现。该选项可以保留,甚至可以针对 H2 炼铁进行优化,例如,将 H2 纯度设为 97% 至 98%,而不是通常的 99.9% 以上纯度。然而,由于基于化石资源,除非增加二氧化碳捕集装置,否则在二氧化碳减排方面的表现仍处于总体平均水平,这代表了一种与目前所采用的策略不同的策略。另一种优选的选择是通过水电解生产H2。 H2 生产需要无化石燃料,因此,合适的生产方法是使用贫 CO2 电力电解水,即可再生能源或核电。挑战在于在可接受的经济条件下实现大规模生产氢气。尽管水电解是一项众所周知的技术,但需要进行一些开发以达到大量 H2 的目标,这种 H2 是贫 CO2 的,最重要的是,这对于炼铁来说是负担得起的。工厂的大小可以通过增加电解池来实现。还发现了新的改进技术,例如质子交换膜和高压或高温电解。

第二个过程是通过在竖炉中直接还原铁矿石来生产铁,该竖炉仅使用 H2 操作。它是 H2 炼铁工艺的核心。竖炉在顶部加入球团矿或块状矿石,它们在重力作用下下降并遇到上升的 H2 流,在反应器的中部横向进料并从顶部排出。还原反应发生在还原气体出口和入口之间的上部。在进气口处完成向铁的转化。下面,锥形部分可用于冷却 DRI,但最好使用 H2 代替甲烷 (CH4)。气体回路的其余部分比使用重整 NG 的传统 DRI 工艺简单得多,由 H2-H2O 组成的顶部气体被冷却以冷凝水。分离出的 H2 被回收,与来自电解厂的新鲜 H2 混合,并重新加热到所需的温度(大约 800 摄氏度到 900 摄氏度)。

来自以 100% 运行的竖炉还原区的数学模型。 H2,已经发现,由于H2的快速还原动力学,理论上可以比H2-CO混合物更快地实现完全金属化,从而产生比目前的DR轴更小的反应器。

第三个过程是在电弧炉中熔化不含碳的直接还原铁以生产钢。基于 H2 的还原过程产生零碳铁产品,表明在炼钢步骤中生产所需化学成分的钢产品需要不含化石的 C 源。

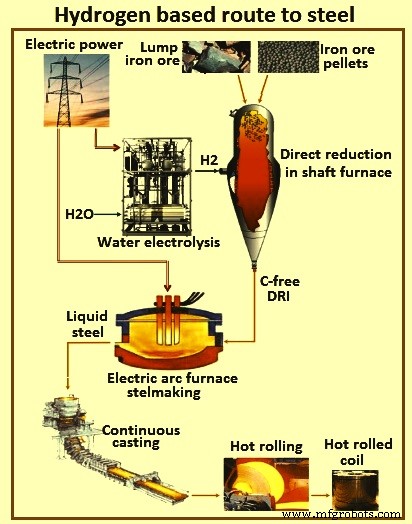

在 ULCOS(超低 CO2 炼钢)项目(图 1)中研究的基于 H2 的最佳炼钢路线中,H2 被认为是通过使用水力或核电的水电解产生的。铁矿石被认为在竖炉中被 H2 还原为 DRI,而无 C DRI 被认为在 EAF 中被处理以生产钢。这条路线在 CO2 排放量方面表现出可喜的表现,低于 300 kg CO2 / 吨钢,包括电力的 CO2 成本,DR(直接还原)炉本身的排放量几乎为零。与目前的 BF-BOF(碱性氧气炉)路线约 1,850 kg CO2/吨钢相比,这意味着 CO2 排放量减少了 85%。因此,这条新路线是一种更可持续的炼钢方式。然而,它的未来发展在很大程度上取决于所谓的 H2 经济的出现,当这种气体能够以具有竞争力的成本大量获得,并且其生产中的 CO2 排放量低时。

图1氢基炼钢路线

在基于 H2 的还原中,铁矿石通过气固反应被还原,类似于 DRI 路线。唯一的区别因素是还原剂是纯 H2,而不是 CO 气体、合成气或焦炭。 H2 对铁矿石的还原分两个或三个阶段进行。温度高于570℃时,赤铁矿(Fe2O3)先转变为磁铁矿(Fe3O4),再转变为方铁矿(FexO),最后转变为金属铁;低于570℃时,磁铁矿由于方铁矿直接转变为铁。不是热力学稳定的。

H2 还原铁矿石所涉及的还原反应由方程式 (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O,和 (iii) FexO + H2 =x Fe + H2O,其中 x 等于 0.95。正如这些反应所示,用 H2 还原铁矿石会释放无害的水蒸气 (H2O),而不是温室气体 CO2。赤铁矿用 H2 还原的总反应是 Fe2O3 + 3H2 =2Fe + 3H2O,这是一个具有反应热的吸热反应,298 摄氏度时的 delta H =95.8 kJ/mol,这对能量平衡是负的过程并需要通过注入的还原气体/气体混合物增加能量。该生产线的开发重点是根据还原温度、反应动力学、颗粒成分和还原气体预热技术进行优化。

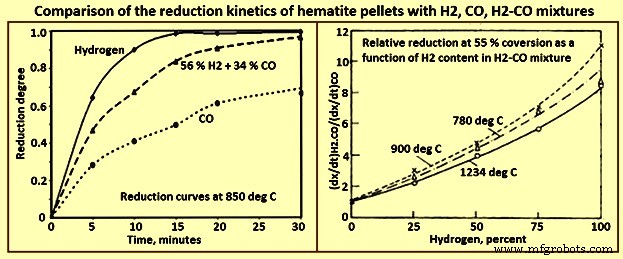

用于还原赤铁矿 (Fe2O3) 的 H2 化学计量消耗量为每吨铁 54 公斤。因此,一个年产 100 万吨的钢铁厂需要一个在标准温度和压力 (STP) 下的 H2 产能高达 70,000 立方米/小时的 H2 装置。使用 H2 作为还原气体,与使用 H2-CO 混合物作为还原气体的反应器相比,预测反应器行为的变化非常重要(图 2)。几个因素可以以不同的方式相互作用,例如动力学、热力学、传热和气流。关于动力学,关于用 CO、H2 和 CO-H2 混合物还原氧化铁的实验室研究清楚地表明,在其他条件相同的情况下,H2 的动力学比 CO 的动力学更快(高达 10 倍)。然而,大多数反应特征的特征与 CO 还原的特征非常相似,并且许多机制对它们都是共同的。但是,也存在显着差异。

图 2 赤铁矿球团与 H2、CO 和 H2-CO 混合物的还原动力学比较

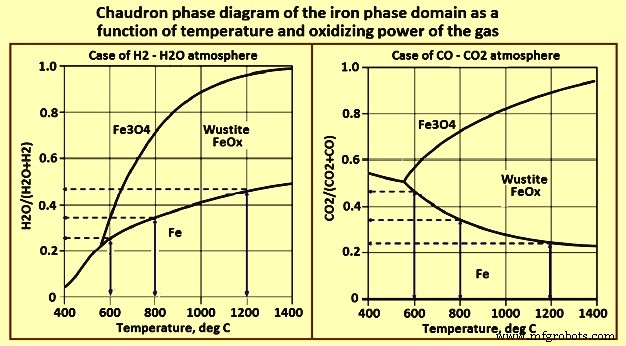

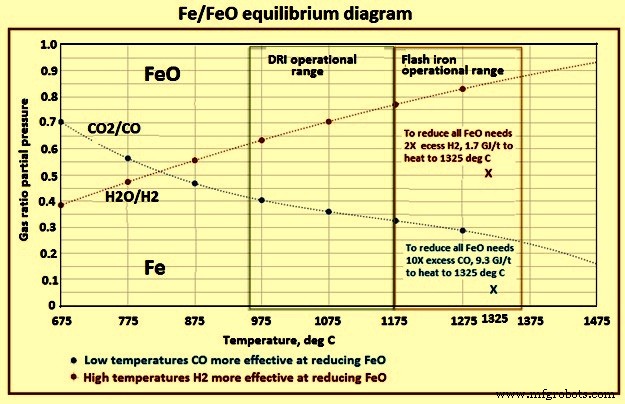

第一个主要因素是热力学,它在低温下有利于 CO,正如 Chaudron 图(图 3)所证明的那样。垂直的蓝色箭头表示方晶石还原铁的驱动力,H2 随温度升高,CO 随温度降低。

图 3 铁相域的 Chaudron 相图随温度和气体氧化能力的变化

第二个因素是还原反应的热量,如表 1 所示。赤铁矿到磁铁矿的反应与 H2 的放热比与 CO 的低,磁铁矿到方铁矿的反应更吸热,主要是方铁矿-铁反应与 H2 吸热并与 CO 放热。总体而言,平衡是 H2 吸热还原和 CO 放热还原。因此,轴中的温度和成分随入口气体成分的变化而发生很大变化。当离开注气区时,由于甲烷裂解,温度会降低,但在 CO 含量较高的情况下,由于还原反应放热,床层会保持较高的温度,而随着 H2 的增加,床层温度会较低.

| Tab1 还原反应的热值 | |

| 反应 | 三角洲 H,800 摄氏度 |

| J/mol | |

| 3Fe2O3 +H2 + 2 Fe3O4 =H2O | – 6,020 |

| 3Fe2O3 + CO =2 Fe3O4 + CO2 | – 40,040 |

| Fe3O4 + H2 =3 FeO + H2O | 46,640 |

| Fe3O4 + CO =3 FeO + CO2 | 18,000 |

| FeO + H2 =Fe + H2O | 16,410 |

| FeO + CO =Fe + CO2 | – 17,610 |

| 注意:减号表示放热反应 | |

即使在所有情况下,三个还原所使用的 H2 总比 CO 多(动力学的结果),后一种效果,即 CO 气体在中心区域的 CO 还原,对于最终金属化程度。此外,当仅使用 H2(在还原气体入口和底部入口)时,不存在较冷的中心区域,温度在径向上更加均匀,并且由于有效的动力学,还原完成(100 %金属化)。

如上所示,H2 的还原是吸热的,而 CO 是放热的。另一方面,在 800 摄氏度以上,H2 的热力学比 CO 更有利。这使得工业操作有所不同。对于 H2,供给的热气体必须带来足够的热量来加热并将固体保持在足够高的温度以使反应发生。因此,需要以高于化学计量的气体流速操作。据报道,H2 的动力学也更快。这反过来又可以改变最终产品(铁)的形态,这取决于扩散和化学反应之间的竞争。特别是,晶须的形成似乎是 H2 还原的一个特定特征。晶须是从方晶相中突出的铁晶粒,并以手指状向颗粒外部生长。晶须使铁-铁接触更频繁,因此可以解释固体颗粒的粘附现象,有时在高 H2 含量的工业反应器中会遇到这种现象。在 H2 还原过程中观察到的另一个尴尬现象是,在某些温度下,在反应结束时会发生减速以达到最后的转化率百分比。

在纯 H2 竖炉中,没有 C 源。由于反应的吸热性质,大量热量被吸收,块状材料层的内部温度迅速降低。结果,需要消耗大量热量的还原反应导致气体利用率下降。将增加作为热载体的 H2 的量以保持优选的生产率。例如,当顶部压力为0.4 MPa时,温度为900℃的H2量至少为每吨DRI 2600立方米,以满足竖炉还原的热量需求。如果H2添加量不变,则直接还原铁产量比现在减少三分之一,导致直接还原铁的生产成本大幅增加。

H2的比重低,H2的密度仅为CO的1/20倍,因此进入的H2气体分子迅速向上逸出。与混合还原气体的路径和方向相比,炉内H2变化快,H2不能停留在竖炉底部的高温区完成还原铁矿石球团的任务。理论上,DRI产品通过保持进入H2的压力在1MPa以上,温度在1000℃以上也可以达到设计指标。

此外,H2是一种极易燃易爆的物质,竖炉需要高效、长期稳定生产。如果让竖炉系统在高温高压的极限条件下长时间工作,安全就成了问题。总之,直接还原率和生产效率受制氢比例、温度、压力、煤气利用率、铁矿石停留时间、传热、传质、竖炉设计等多种因素的影响。

HYBRIT 计划

HYBRIT 是“氢突破炼铁技术”的缩写。 2016 年 4 月 4 日,瑞典三家公司——SSAB、LKAB 和 Vattenfall AB 启动了一个项目,旨在调查以无二氧化碳排放电力为主要能源的基于氢气的直接还原铁生产工艺的可行性。成立了一家合资公司,HYBRIT Development AB,这三个公司是所有者。这使得从能源生产、采矿、选矿和球团生产、直接还原、熔炼和粗钢生产的整个价值链中完全获得顶级能力。 2017 年对基于 H2 的直接还原进行了预可行性研究。研究得出结论,所提出的工艺路线在技术上是可行的,并且鉴于二氧化碳排放和电力成本的未来趋势,它在经济上也具有吸引力瑞典北部/芬兰。

HYBRIT 工艺用 H2 代替煤,用于铁的直接还原 (DR),并与 EAF 相结合。该过程几乎完全不含化石,从而大大减少了温室气体排放。该工艺是使用 H2-DR / EAF 设置的多项举措之一,将使用 H2 直接还原铁矿石与 EAF 相结合,以进一步加工成钢。 H2-DR 工艺的产品是直接还原铁或海绵铁,将其送入电弧炉,与适当份额的废钢混合,进一步加工成钢。

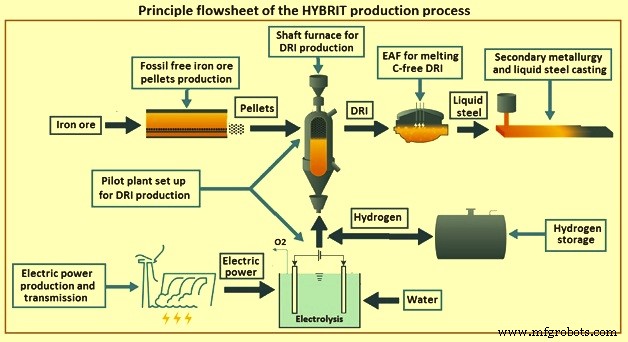

HYBRIT 生产工艺的原理流程图如图 4 所示。该工艺的主要特点是(i)在颗粒生产中使用非化石燃料,(ii)使用无化石电力通过电解生产 H2,(iii)将 H2 储存在专门设计的装置中用作电网的缓冲器,(iv) 竖炉用于铁矿石还原,(v) 定制球团用作铁矿石原料,(vi) 还原气体/ 气体混合物在注入轴之前进行预热,(vii) 产品可以是不含 C 或渗碳的 DRI 或 HBI,并且 (viii) DRI / HBI 在 EAF 中与回收的废料一起熔化。

图4 HYBRIT生产工艺原理流程图

使用无化石电力通过水电解产生的氢气来还原竖炉中的铁矿石球团是 HYBRIT 计划选择的主要替代方案。在这一倡议下,从矿山到成品钢向无化石价值链的转变包括许多有待解决的问题,其中还考虑了当地市场和地理条件。瑞典具有独特的情况,该国北部电力产能过剩,靠近铁矿,生物质和钢铁厂的交通便利,工业、研究机构和大学之间的网络强大。

HYBRIT 工艺属于更接近商业部署的技术概念类别。它基于使用氢气作为还原剂,氢气是通过基于可再生电力的电解产生的。从环境的角度来看,这样做最重要的优势是该过程的废气是水 (H2O) 而不是 CO2,从而减少了温室气体排放。与传统的直接还原铁炼钢一样,使用 H2 基直接还原铁路线生产的铁可以使用市售的 EAF 技术进一步加工成钢。如果电力和 H2 是使用可再生能源生产的,例如 PV(光伏)太阳能/风能/水力电解、光化学 H2 生产或太阳能热水,则 H2 生产和 EAF 炼钢步骤可以实现无碳分裂。

氢气闪速炼铁技术

在美国美国钢铁协会的资助下,一个由组织和机构组成的财团正在开发一种新的替代炼铁技术。该技术基于闪蒸还原过程中氧化铁精矿的直接气态还原。与目前基于 BF 的平均操作相比,新颖的“闪蒸炼铁技术”(FIT) 有可能将能耗降低 32% 至 57%,并将二氧化碳排放量降低 61% 至 96%。该技术在闪蒸反应器中使用合适的还原剂气体(例如 H2 或天然气,以及可能的生物/煤气或它们的组合)还原铁精矿。这是第一个闪速炼铁工艺。该技术适用于无需进一步处理即可将铁精矿(小于100微米)转化为金属的工业操作。

这种变革性技术在绕过造粒或烧结以及焦炭制造步骤的同时生产铁。此外,由于精矿的细颗粒在 1,150 摄氏度至 1,350 摄氏度时以快速的速度还原,因此该过程是密集的。因此,该过程中所需的停留时间是几秒钟而不是几秒钟。球团甚至铁矿石粉所需的分钟和小时。在 1200 摄氏度到 1500 摄氏度时,90 % -99 % 的还原在 2 秒到 7 秒内发生。停留时间是由温度、进料尺寸和过量气体量/距离距离引起的反应速度的组合。平衡线。以 H2 作为还原气体的过程的能量需求为 5.7 GJ (1,360 Mcal) / 吨铁水。 Fe/FeO平衡图如图5所示。

图5 Fe/FeO平衡图

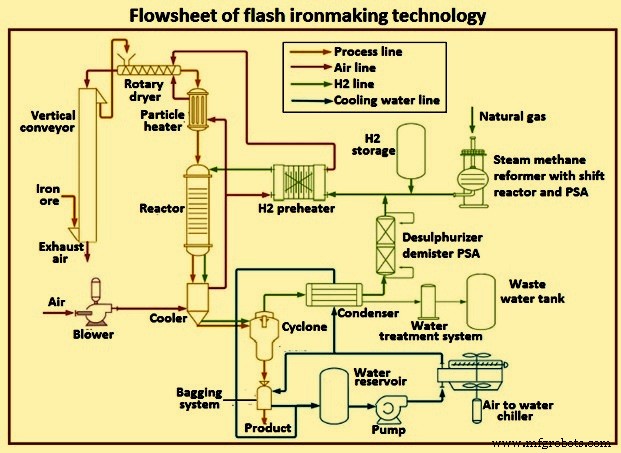

反应器的加热部分是感应加热线圈加热石墨感受器的地方。感受器通过辐射加热耐火墙。感受器和耐火材料都通过对流和辐射加热气体和颗粒。加热到该温度后,气体和颗粒进入反应区,假定在反应区具有良好的绝缘性,因此将壁条件设置为绝热。在反应区之后,有一个带有冷却板的冷却区,用于冷却气体和颗粒。图6为闪速炼铁工艺流程图。

图6闪速炼铁工艺流程图

在以 H2 作为还原气体的 FIT 的情况下,CO2 排放量为每吨铁水 0.04 吨 CO2。这些排放量是 BF 炼铁路线排放量的 2.5%。闪铁工艺在足够高的温度下进行,以便单个颗粒有足够的能量来关闭因除氧而产生的孔隙。因此,单个颗粒不太容易因快速氧化而着火。犹他大学对少量粉末样品进行了研究,并确定它们不会发火。

该工艺使用气态还原剂,例如 NG、H2、合成气或它们的组合。它适用于铁的生产,作为炼钢过程的原料或连续直接炼钢过程的一部分。根据项目前一阶段获得的实验数据,犹他大学目前正在进行扩大开发工作。在实验室闪蒸炉中进行的测试已导致在广泛的操作条件下建立了动力学数据库,并完成了更先进的台式反应器的设计。以开发工业上可行的 FIT 为目标,计划进行全面的台架规模测试活动。该项目这一阶段的可交付成果预计将确定工艺的可扩展性、实质性的工艺模拟结果以及导致工业试验工厂设计和建造的基础工程数据。

制造工艺