轴花键和锯齿 - 花键尺寸和应用

什么是样条和锯齿?

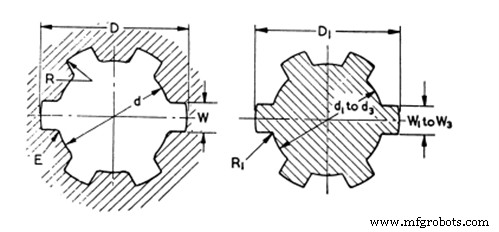

轴花键和锯齿是脊或齿型键,它们是轴的组成部分,与配合轮毂中的凹槽啮合以传递扭矩和旋转运动。例如,安装在轴上的锥齿轮可能使用与齿轮上的内花键相匹配的外轴花键,如图 1 所示。

虽然花键轴看起来有一系列键槽,键槽被推入,但花键轴比键槽强得多,因为键槽会削弱轴并降低其扭矩承载能力。

样条和锯齿的应用

虽然它们看起来像齿轮,但花键仅用于在同一轴上传递扭矩和旋转。它们主要用于以下原因。

- 由于制造和装配设计 (DFMA) (即在装配期间或辅助制造)的原因,可能需要从轴上拆下齿轮和皮带轮等机械传动元件。

- 机械传动元件的相对轴向运动是减速器和离合器等功能用途所必需的。

- 需要高扭矩传递。

良好的花键接头可提供非常高的安全扭矩传递、小间隙、最小背隙、耦合部件之间的良好对中、低噪音、低磨损和很小或没有轴向力。

表面磨损、微动腐蚀、断齿和疲劳失效是花键接头最常见的失效模式。

样条和锯齿的类型

术语“样条”是所有轮廓的总称,样条可以根据其侧面形式分为以下三组。

- 平行边或直线边样条

- 渐开线花键

- 锯齿

花键和锯齿也可以根据它们的相对轴向运动分为固定花键或柔性花键。固定花键顾名思义就是齿轮、拉拔器、涡轮等不轴向移动的关节。

柔性花键轴向滑动,主要用于联轴器之间,不像固定花键接头那样承受很大的扭矩。

平行或直边样条

它们具有直且平行的齿面,如下图所示,根据各种标准,齿数可以从 4 到 12 不等。与渐开线花键和锯齿相比,它们可以传递更高的扭矩,因为它们的齿厚从小到大都很大轮廓的直径。但由于侧翼根部的应力集中,可能会因疲劳而失效。

自然地,由于侧面是直的,它缺乏对中能力,因此迫使它依靠大直径和小直径配合来管理对中。因为是直面,所以会有一条线接触,面接触只有经过一些磨损才会存在。

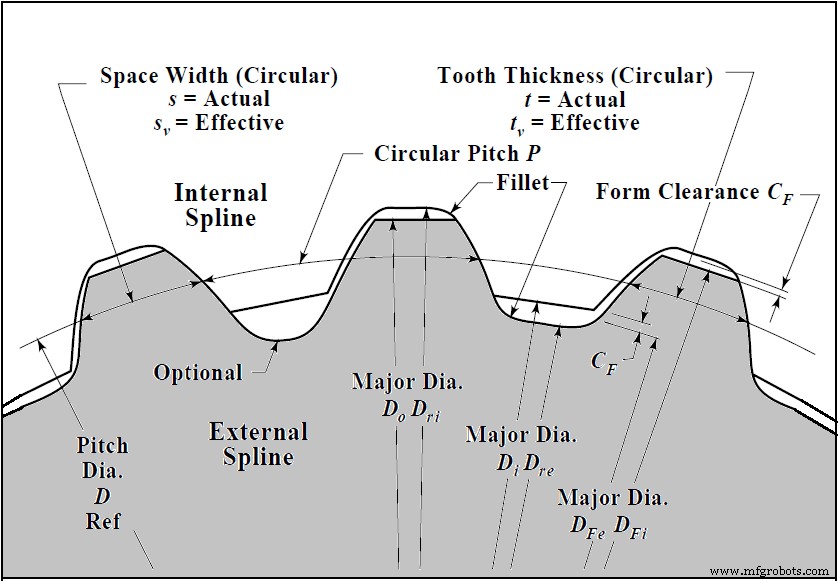

渐开线

渐开线花键非常常见,与内外渐开线齿轮齿非常相似。由于应力集中系数较低,它们比平行样条更坚固,并且具有更好的表面质量。渐开线花键可以通过齿轮制造技术生产,并具有在负载下自定心的能力。

渐开线花键的压力角为 30 o , 37.5 和 45 o 根据美国国家标准,可以包括 60 到 100 个样条。渐开线花键可以是侧面配合或直径配合。

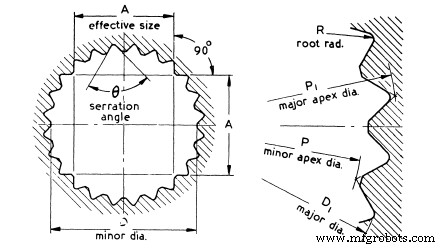

锯齿

锯齿也有直的侧面,但它们是倾斜的,如下图所示。锯齿的最大优点是角齿面使轴和轮毂居中,从而形成自定心花键。后角一般在50 o 之间 和 90 o .

锯齿的主要缺点是由于相对较小的齿,它只能用于低扭矩应用。这些仅用于非轴向移动应用。和直边花键一样,会有线接触和磨损。

样条强度计算

在轴花键和锯齿的设计过程中,必须考虑以下应力来评估花键接头强度的适用性。

- 花键轴剪应力

- 花键齿剪切应力

- 花键齿压应力

通常,轴直径由整体设计决定,例如轴承布置、密封件、元件等。在这种情况下,可以通过以下两种方式使用花键强度计算

- 应力计算可用于通过计算所涉及的应力并将其与根据失效模式的允许应力进行比较来找到安全系数。

- 使用安全系数,可以使用花键长度、花键类型、花键数量等定义花键连接。

花键轴剪应力

| 实心轴应力 | 空心轴应力 |

|---|---|

| \( S_s =\frac{16T}{\pi{D_{re}}^ {3}} \) | \( S_s =\frac{16T{D_{re}}}{\pi ({D_{re}}^4-D_h^4)} \) |

| 哪里 | |

| \(S_s\) | 剪应力 |

| \({D_{re}}\) | 样条直径 |

| \(T\) | 扭矩 |

| \({D_{h}}\) | 空心轴孔径 |

使用上述公式计算的应力不得超过花键材料的许用应力 (\(S^a\)),可如下所示

\(S^a_s \geq S_s \frac{{K_{a}}}{{L_{f}}}\)通常,安全系数是根据各种材料的许用应力使用以下公式计算得出的

| 允许轴应力 | |

|---|---|

| \(S^a_s ={N_{sf}}S_s \frac{{K_{ a}}}{{L_{f}}}\) | \(S^a_s \geq S_s \frac{{K_{a}}}{{L_{f}}}\) |

| 哪里 | |

| \(S_s\) | 剪应力 |

| \(S^a_{s}\) | 容许剪应力 |

| \(T\) | 扭矩 |

| \({L_{f}}\) | 寿命因素 |

| \({N_{sf}}\) | 安全系数 |

| \({K_{a}}\) | 应用因素 |

花键齿剪切应力

| 花键齿中的剪切应力 | |

|---|---|

| \(S_s =\frac{4T{K_{m}} }{DN{F_{e}}{t_{e}}}\) | |

| \(S_s\) | 刺中的诱导剪切应力 |

| \(D\) | 节径 |

| \(T\) | 扭矩 |

| \({K_{m}}\) | 负载分布系数 |

| \({F_{e}}\) | 有效面宽 |

| \({t_{e}}\) | 节线上的弦粗度(约等于D/2N) |

| \(N\) | 花键齿数 |

花键齿压应力

| 花键齿上的压应力 | |

|---|---|

| \( S_c =\frac{2T{K_{m}} }{DN{F_{e}h}} \) | |

| \(S_c\) | 压缩应力 |

| \({K_{m}}\) | 负载分布系数 |

| \(T\) | 扭矩 |

| \({F_{e}}\) | 有效面宽 |

| \(h\) | 接触齿的径向高度 |

再次与剪应力类似,计算出的压应力应与许用压应力进行比较,并且不得超过它们以避免失效。

\(S^a_s \geq S_s \frac{{K_{a}}}{{L_{f}}}\) – 柔性样条线

\(S^a_s \geq S_s \frac{{K_{a}}}{{L_{f}}}\) – 固定样条线

| 允许轴应力 | |

|---|---|

| 弹性样条 | 固定样条线 |

| \(S^a_c ={N_{sf}}S_c \frac{{K_{a}}}{{L_{w} }}\) | \(S^a_c ={N_{sf}}S_c \frac{{K_{a}}}{{9L_{f}}}\) |

| 在哪里 | |

| \(S_s\) | 剪应力 |

| \({S^a_{s}}\) | 容许剪应力 |

| \(T\) | 扭矩 |

| \({L_{f}}\) | 寿命因素 |

| \({N_{sf}}\) | 安全系数 |

| \({K_{a}}\) | 应用因素 |

样条应力因子

容许应力

AISC规范中许用应力与规定的最小屈服强度的关系。

| 容许应力与屈服强度 | |

|---|---|

| 容许拉应力 | \({0.45}S_{y}\leq S^a_{t}\leq {0.6}S_{y}\) |

| 许用剪应力 (\({S^a_{s}}\)) | \(S^a_{s}=0.4S_{y }\) |

| 允许压缩/承载应力(\({S^a_{c}}\)) | \(0.45S_{y}\leq S^a_{c} \leq 0.6S_{y}\) |

| 容许弯曲应力(\({S^a{b}}\)) | \(0.6S_{y} \leq S^a_{b} \leq 0.75S_{y} \) |

| 在哪里 | |

| \({S_{y}}\) | 材料屈服强度 |

样条的载荷分布系数 Km

如果传递载荷是纯径向扭转且径向扭转载荷位于花键长度的中间,则载荷是均匀分布的。但是,例如,如果使用锥齿轮,这会将一些不需要的轴向载荷施加到花键中。

花键联轴器错位对花键是有害的,因为它会导致花键齿上的载荷明显集中,加速花键的磨损和微动疲劳。

| 样条曲线的载荷分布系数 Km | ||||

|---|---|---|---|---|

| 有效面宽(Fe) | ||||

| 错位 | ½-in. (12.7 毫米) | 1 英寸。 (25.4 毫米) | 2 英寸。 (50.8 毫米) | 4 英寸。 (101.6) |

| 0.001 in./in. (mm/mm) | 1 | 1 | 1 | 1 ½ |

| 0.002 in. / in. (mm/mm) | 1 | 1 | 1 ½ | 2 |

| 0.004 in. / in. (mm/mm) | 1 | 1 ½ | 2 | 2 ½ |

| 0.008 in./in. (mm/mm) | 1 ½ | 2 | 2 ½ | 3 |

以下两篇论文讨论了载荷分布系数及其对花键接头寿命的影响。

- https://www.geartechnology.com/issues/0514x/spline-joints.pdf

- https://www.powertransmission.com/issues/0214/spline-couplings.pdf

样条线的疲劳寿命因子-Lf

| 扭矩循环次数 | 疲劳寿命因子,Lf | |

|---|---|---|

| 单向 | 完全反转 | |

| 1,000 | 1.8 | 1.8 |

| 10,000 | 1.0 | 1.0 |

| 100,000 | 0.5 | 0.4 |

| 1,000,000 | 0.4 | 0.3 |

| 10,000,000 | 0.3 | 0.2 |

样条应用因子 - Ka

如果连接的元件上有任何轴向或径向冲击载荷,则应注意支撑外部轴向和径向冲击载荷,以增加接头寿命。在使用样条应用因子进行计算时,也应考虑到这一点 .

应用因子补偿了载荷和冲击中的任何不确定性,如果一切都平滑均匀,则 Ka 等于 1。

| 输入源类别 (驱动输入或机器) | 负载类型 | |||

|---|---|---|---|---|

| 统一 | 轻微冲击 | 间歇性休克 | 重创 | |

| 发电机、粉丝 | 振荡泵 | 执行器 | 压力机、剪切机 | |

| 均匀(涡轮、马达) | 1 | 1.2 | 1.5 | 1.8 |

| 轻震,(液压马达) | 1.2 | 1.3 | 1.8 | 2.1 |

| 中震,(内燃机 | 2 | 2.2 | 2.4 | 2.8 |

表1 样条应用因子(Ka)

样条线的磨损寿命系数 Lw

花键在磨损条件下的寿命因素基于花键接头的转数,而不是可逆循环。磨损寿命因子仅适用于柔性或滑动花键压应力计算,因为每次花键来回滑动都会磨损齿。

| 样条的转数 | 花键的磨损寿命系数 (Lw) |

|---|---|

| 10,000 | 4 |

| 100,000 | 2.8 |

| 1,000,000 | 2 |

| 10,000,000 | 1.4 |

| 100,000,000 | 1 |

| 1,000,000,000 | 0.7 |

| 10,000,000,000 | 0.5 |

#Productdesigntip 固定花键承受的压应力是柔性花键的 9 倍

标准

- 汽车工程学会标准平行侧花键 SAE J 499-2014

- 渐开线和直边花键轮廓的美国标准 ANSI B92.1

- IS 2610 - 用于机床尺寸的动力传输直边花键

- IS 3665 - 渐开线边花键的尺寸

- IS 2327 - 圆柱轴用直边花键

- BS 2059 直边花键和锯齿

- DIN 5463 – 带直齿面的花键轴连接;中系列

- DIN 5480 – 基于参考直径的渐开线花键

- 其他一些标准 - DIN 5480、DIN 5481、DIN 5482、ISO 4156、E22-141、E22-145、ANSI 和 SAE 标准

参考和推荐阅读

- 达德利,D. W.(未注明日期)。当样条线需要应力控制时。

- Oberg, E.、Jones, F. D.、Horton, H. L. 和 Ryffel, H. H.(2016 年)。 机械手册 .

- Lingaiah, K.(2007 年)。 机械设计数据手册 . (Lingaiah, K.:机器设计数据手册。)纽约州诺里奇:Knovel。

- Bhandari, V. B. (2017)。 机械元件设计 .新德里:McGraw-Hill 教育(印度)。

- 英国标准协会。 2059 年(1953 年)。 直边样条和锯齿 .伦敦:B.S.I.

制造工艺