淬火综合介绍

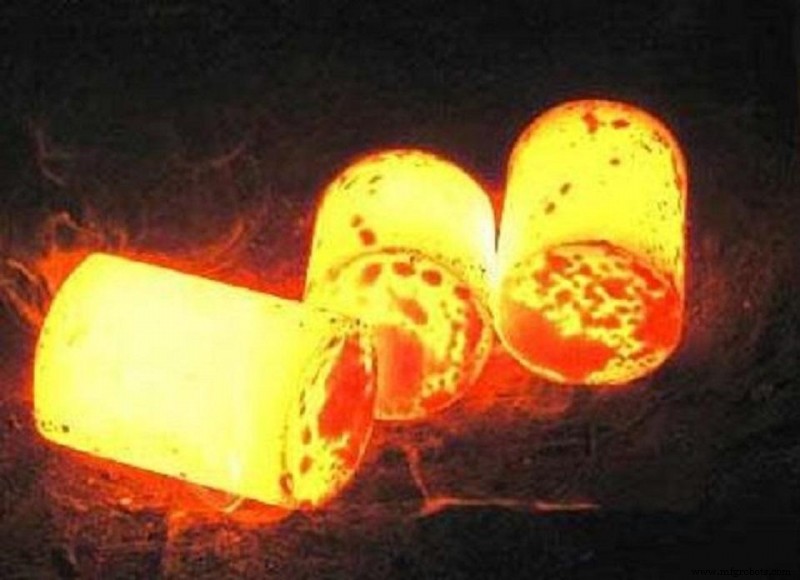

淬火是将金属工件加热到一定温度并保持一段时间,然后浸入淬火介质中进行快速冷却的金属热处理工艺。淬火可以提高金属工件的硬度和耐磨性,因此广泛用于各种工具、模具、量具和需要表面耐磨性的零件。

什么是淬火?

淬火是将钢加热到临界温度以上,保持一定时间,然后以大于临界冷却速度的速度冷却,从而获得以马氏体为主的不平衡组织(或贝氏体或单相奥氏体根据需要)。淬火是钢材热处理中应用最广泛的工艺。

钢的热处理有四种基本工艺:退火、正火、淬火和回火。

淬火目的

是使过冷奥氏体发生马氏体或贝氏体相变,获得马氏体或贝氏体组织,然后配合不同温度的回火,大大提高钢的刚度、硬度、耐磨性、疲劳强度和韧性,从而满足各种机械零件和工具的不同使用要求。还可通过淬火满足某些特殊钢的铁磁性、耐蚀性等特殊物理化学性能。

金属热处理工艺是将金属工件加热到一定温度并保持一段时间,然后将其浸入淬火介质中进行快速冷却。常用的淬火介质有盐水、水、矿物油、空气等。淬火可以提高金属工件的硬度和耐磨性,因此广泛用于各种工具、模具、量具和要求表面耐磨性的零件(如齿轮) 、滚子、渗碳件等)。通过不同温度的淬火和回火,可以大大提高金属的强度、降韧度和疲劳强度,并获得这些性能(综合力学性能)之间的协调,以满足不同的使用要求。

此外,淬火还可以使钢的某些特殊性能获得一定的物理和化学性能,如淬火增强永磁钢的铁磁性,提高不锈钢的耐腐蚀性能等。淬火工艺主要用于钢件。当常用钢加热到临界温度以上时,常温下的原始组织会全部或大部分转变为奥氏体。然后将钢浸入水或油中进行快速冷却,奥氏体转变为马氏体。与钢中的其他组织相比,马氏体的硬度最高。淬火时的急冷会使工件产生内应力,当内应力大到一定程度时,会使工件变形甚至开裂。因此,有必要选择合适的冷却方式。根据冷却方式,淬火工艺分为单液淬火、双介质淬火、马氏体阶梯淬火和贝氏体等温淬火。

淬火方法

单介质淬火

工件在介质中冷却,如水淬和油淬。优点是操作简单,易于机械化,应用广泛。缺点是水中淬火应力大,工件易变形开裂;油淬,冷却速度小,淬火直径小,大型工件不易硬化。

双介质淬火

工件在冷却能力强的介质中冷却至300℃左右,再在冷却能力较弱的介质中冷却,如油淬前水淬,可有效降低马氏体相变内应力和工件倾向变形和开裂。可用于形状复杂、截面不均匀的工件的淬火。双液淬火的缺点是难以掌握双液转换的时间。转换过早容易硬化,转换过晚容易开裂。为了克服这一缺点,研制了阶梯式淬火法。

阶梯淬火

工件在低温盐浴或碱浴炉中淬火。盐浴或碱浴的温度接近 MS 点。工件在此温度下停留2min~5min,然后取出空冷。这种冷却方法称为分级淬火。分段冷却的目的是使工件内外温度更加均匀,同时进行马氏体相变,可以大大降低淬火应力,防止变形和开裂。分级温度预先设定在略高于Ms的点,待工件内外温度均匀后,进入马氏体区。改进为在略低于Ms的温度下分级。实践表明,在MS点以下分级效果更好。例如,高碳钢模具因其可在160℃碱液中淬火变形小而被广泛使用。

等温淬火

工件在等温盐浴中淬火,盐浴温度在贝氏体区下部(略高于MS)。工件长时间保持等温,直至贝氏体转变完成,然后取出空冷。等温淬火用于中碳以上的钢,以获得较低的贝氏体,以提高强度、硬度、韧性和耐磨性。低碳钢一般不采用等温淬火。

制造工艺