更高水准的机床QC

机床质量控制正处于深刻变革的风口浪尖。根据德国 Aalen 的 AfM Technology 产品经理和应用工程师 Steffen Hailer 的说法,即将发布的 ISO 标准 (ISO 230-13) 将定义可以校准机床的过程,以便其质量部门可以接受探测测量。

这并不意味着机床将始终像典型的 CMM 一样精确。但是生产和质检部门会说同一种语言,机器测量值将可用于质检。这反过来又在更好的过程控制和更低的质量成本方面提供了优势。

体积误差补偿 (VEC) 可能是使机床能够执行可接受的质量控制的最重要因素。但即使您仍然使用离线设备进行最终检测(通常会如此),VEC 中的最新方法为确保生产复杂零件的高精度提供了最佳途径。

例如,马里兰州罗克维尔的 Automated Precision Inc. (API) 运营经理 Art Kietlinski 表示,该公司的薪酬方案将使多轴机床的体积精度提高四到五倍,并且有时甚至更大的改进。 “通常,我们可能会看到一台机器在校准前在刀尖处的最大体积误差为 0.3 到 0.5 毫米。然后在校准之后,我们可能在 0.075 左右。在一台五轴机器上,我们正在研究并改进所有 43 个可能的错误。” [有关 43 种可能的机床偏差的解释,请参阅“通过高级校准、优化保持机器诚实”,制造工程,2019 年 6 月。]

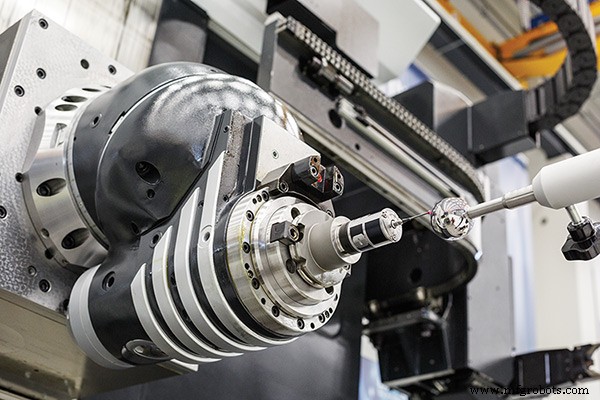

产品管理和营销副总裁 Ron Hicks 解释说,API 通过将激光跟踪器与他们所谓的 Active Target 相结合来做到这一点。 “Active Target 是安装在主轴上的小型电动反射器。它允许激光跟踪仪从单个仪器位置准确测量机器的刀尖位置。”希克斯指出,这很重要,因为 VEC 过程在测量过程中实时移动主轴通过机器的所有轴。这对于标准的激光跟踪仪反射器是不可能的,因为光束会在整个机器体积的各个点被破坏。 Hicks 补充说:“与传统的激光工艺不同,我们的系统不必与机床的主轴对齐。这在速度和准确性方面具有显着优势……我们已经能够在一天内补偿两台机器。”

API 的系统测量“所有可能的机器姿势”,Kietlinski 补充说,因此在较大的机器体积(例如 10 m)中,它可能会绘制多达 250 个点。从那里,专有软件为多项式生成系数,计算每个轴的必要误差校正。正如 Kietlinski 解释的那样,这是一个复杂的数学运算,因为“误差不一定是线性的。你最终可能会得到一个必须求解的二阶或三阶多项式。”

希克斯说,诺斯罗普·格鲁曼公司在加利福尼亚州帕姆代尔的工厂是几个成功案例之一。该工厂使用大型五轴龙门机床来执行整个 F-35 机身的所有修整和钻孔,API 每年都会访问以对每台机器执行 VEC。与此同时,Kietlinski 说,洛克希德马丁公司和以色列航空航天公司在水平面上加工机翼部分,API 也提供服务。

有限制。最近访问了一家生产高质量工具、原型和小批量生产组件的密歇根公司,这引起了人们的注意。

了解限制

Kietlinski 回忆说,这家密歇根公司邀请 API 在一台已经根据 21 个错误图进行了 VEC 的五轴机器上展示他们的设备,“这是大多数机器和 CMM 的标准”。正如 Kietlinski 解释的那样,“所有这些校准都假设机器具有刚体,这意味着在整个轴穿过体积的过程中,所有角度误差都是相同的。因此,例如,无论我将 X 轴穿过体积的哪个位置,如果我要测量俯仰、偏航和滚动误差,我都会得到相同的角度数据。但在这些大型机器上并非总是如此。”他说,这通常是由于轨道不平行。这会对机器及其驱动系统造成压力,从而导致“负载电流上升以及许多其他问题”。

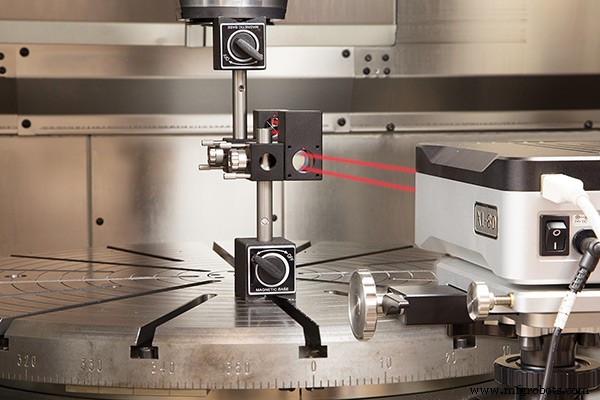

因此,Kietlinski 检查的第一件事是线性轴的直线度,使用激光跟踪仪需要不到一个小时。他补充说,直线度与其他几何误差之间通常存在直接关系,例如俯仰、偏航、滚动和垂直度误差,“因为如果你不直线度,你甚至无法评估垂直度。”在这种情况下,他发现误差高达 200 到 250 微米(0.010 英寸)。 API 对机器进行了完全对齐,“甚至将桥弄松并机械地摆正。然后我们应用了 21 纠错图。在这一点上……整个机器的角度误差是相同的,我们能够将机器提高十倍于之前的校准。”

Kietlinski 强调说,这主要是由于增强了机械对准。 “机器机械校准得越好,校准结果就越好。”相反,“你不能拿一台没有机械校准的机器,然后尝试用软件修复所有问题。”

纠正过程中错误

在刚刚讨论的范围内,VEC 可以显着改善机器的几何误差。但是,由于操作应力、热不稳定性和其他因素,在加工过程中出现的额外误差“工作不准确”又如何呢?新泽西州富兰克林湖的三井精机(美国)首席运营官 Bill Malanche 将不准确的主要原因列为“运动丢失、热量和设计”。丢失运动本身涉及许多方面,但可以通过几何对齐和拟合来概括。”随着 VEC 解决其他因素,热不稳定性可能成为过程中错误的主要来源。而且机器越大,实际刀具位置与标称刀具位置的变化就越大。

解决此问题的一种方法是使用机器的内部探头来帮助计算该偏差,然后对其进行补偿。康涅狄格州温莎市 Select Machining Technologies 的业务开发经理 Doug Schulte 表示,他们的 Soraluce 机器“在多个预设点上探测了一个资格范围。它对许多头部和轴位置执行此操作。然后,软件将测量点与机器的运动学模型进行比较,并进行必要的补偿以确保工具中心点位于机器的几何形状中。” Soraluce 将此功能称为动态头部校准 (DHC),Schulte 表示这是五轴机器的常见功能。 [Manufacturing Engineering 在 2019 年 6 月的文章中介绍了 Okuma 的版本。]

Soraluce机器一般配备多个二轴头,DHC整个测量周期需要25到30分钟。它专为周期性预加工补偿而设计,如 VEC。但是 Soraluce 有一个名为 Accura Heads 的附加功能,可以针对可能的过程中错误,并且只需一两分钟即可完成。 Schulte 解释说,此选项使用相同的探头和测量球,但在加工程序中运行。

“如果您要处理零件上特定角度的特征并且该角度非常关键,您可以使用 Accura Heads 例程来验证该特定方向的角度和工具点位置。然后它将为那个工具制作那个偏移量。在运行该操作之前立即执行该探测循环。”

Schulte 还指出,为了在某些机器设计中实现更严格的公差,用户应将球体安装在更靠近他们将要切割的区域的位置,具体取决于机器的尺寸。 “索拉鲁斯已经制造了纵向行程超过 60 米的机器,”他补充道。不难想象,外界的影响可能会导致实际定位与名义定位之间出现如此大的偏差。

加工/质量控制握手

以“补偿机床”为前提,操作员可以考虑使用机床测头执行 QC 功能的可能性。新的 ISO 230-13 标准将定义要求,并将参考 ISO 10360,这是 CMM 的标准。判断 CMM 的关键规范是它们的最大允许误差 (MPE) 值。验收测试将测量七个方向(四个身体对角线,加上沿 X、Y 和 Z 的各一个),使用步距规或激光与测量球相结合。要通过测试,最大偏差(E0)不得大于 MPE。

正如 Hailer 解释的那样,新的 ISO 标准为机床定义了验收测试程序和所需值,但对于机器制造商来说这是一个新概念。 “目前,没有机床制造商知道他们的 MPE 的大小。他们必须学习确定这样一个值的过程,然后找出它是什么。这是我们为 OEM 提供的服务之一。”一旦制造商确定了给定机器的这个值——并且它在现场得到验证,就像你对 CMM 安装所做的那样——用户可以对机器进行最终零件检查,而不是将其放在 CMM 上,然后交付零件向客户提供记录测量准确性的报告。

最终用户是否可以接受机床的 MPE 是另一个问题。但似乎更高精度的机器至少会在某些应用中实现令人满意的质量控制。三井精机的磨削产品经理 Béat Ries 观察到,对于非常大的零件尤其如此。 “您为大型 CMM 付出了很多钱,尤其是当您想要达到超高精度时。数字是天文数字。似乎没有人能够提供一种经济的解决方案。”

还有更多,里斯说。仅了解 CMM 或机床的 MPE 不足以满足航空航天或汽车标准。这是因为他们还“要求在对零件进行的每次测量或验证旁边都有一个不确定值”。因此,尽管许多人将 MPE 单独视为机器的“准确度”,但该图并未反映现实世界中发生的测量变化以及额外的不准确度。例如,Ries 解释说,“商店的温度波动会产生不同的测量结果。因此,如果 CMM 的 MPE 为 1.9 加 L/250 微米,则计算出的不确定性可能为每米 3 微米。如果您测量超过一米,则 MPE 值会建议您精确到 5.9 微米以内。但如果加上不确定度值,您会发现实际测量的误差在正负 8.9 微米之内。”

拆分微米

一家非常重视测量的车间是位于康涅狄格州哈姆登的精密研磨解决方案 (PGS)。店主 Curt Reed 认为,他们必须牢牢掌握 QC,包括不确定性测量,因为他们研磨旋转的喷气发动机零件适用于 Pratt &Whitney 等大型 OEM,以及 1 级和 2 级航空航天供应商。 PGS 甚至与 Pratt 的多个地点签订了校准仪表的合同。

PGS 有一台 Zeiss PRISMO ultra CMM,Reed 将其称为“参考级”机器。三坐标测量机的 E0 为 0.5 + L/500 μm,而 PGS 一直在确定不确定性预算“一种老式的方法。你拿一个已知的人工制品,比如说我们参与校准的 Pratt 量规之一,并测量一个关键特征 50 次左右。然后你检查这种数据分布,考虑房间温度变化等因素,将所有这些因素代入一个长期存在的公式中,并得出一个不确定性数字。”

现在 PGS 正在实施一种新方法来更好地处理测量不确定性:虚拟 CMM (VCMM)。 Reed 解释说,VCMM 是蔡司 Calypso 执行软件包的插件模块,“使您能够在报告中插入另一列,显示您进行的每一次测量的不确定性。” Reed 补充说,除此之外,它还捕获了激光校准无法解决的所有其他错误。

PGS 正在与 AfM 合作,以捕获这项工作所需的数据,Reed 表示,这不仅仅是跟踪温度波动和振动。 “例如,它会考虑您是使用带有细轴的长触控笔还是短粗的触控笔。机器弯曲签名是什么样的?当你测量机器时,实际的几何形状、刻度、导轨......所有这些看起来像什么?” AfM will determine all this by taking a series of special measurements with a set of artifacts that incorporate various balls and steps. Then error files will run in the backgrounds to determine the uncertainty.

In sum, said Reed, “VCMM is a much more modern, more comprehensive way of examining uncertainty for the whole system and the laboratory. It’s not just based on one artifact. It’s qualifying through all the measurements AfM is taking, and it’s qualifying the whole measuring volume of the CMM, not just one local area where you tested a gauge.”

Once finished, Reed commented, the new reports will make the quality picture appear worse, “because it does a better job, feature by feature. If you turn this function on, you’ll see the uncertainty of every single feature being run on every program. So if you measure something that would have been ‘to the micron,’ and you add the uncertainty, maybe it’s 1.15 microns. But it delivers a real, truthful examination of the uncertainty of the whole system.”

Reed’s system is already excellent. PGS has a top-flight CMM and its lab is temperature stable to within one-third of a degree F. But they’ve made other investments to limit uncertainty:“We bought AfM’s software and measuring artifacts to get better control of the machine’s accuracy. We also bought a 700 millimeter step edge identical to the one used by Zeiss service. Our intention is to understand where the machine is at all times.”

PGS will no longer rely solely on annual calibrations from the OEM, as they only represent a snapshot in time. Reed said those visits cost a significant amount of money and still leave one wondering how the machine is performing all year. “If the OEM comes back in a year and the ‘as-found’ calibration is not in spec, it puts every product you’ve been accepting with the machine into question. We’re no longer willing to take that risk. We’re trying to make weekly, or even daily, examinations of our CMMs.”

设备保养维修