金刚石加工的技巧和窍门

八月发布。 2019 年 2 月 26 日,| By WayKen 快速制造

CNC加工传统上被认为是一种高精度的方法。但切割方法有其局限性。在公差和表面光洁度方面,您无法制造出足够完美的切削刃来与砂轮竞争。然而,新的技术和设备正在不断地被开发出来。因此,我们有一个相当新的解决方案,可以让 CNC 机床更接近研磨方法的精度。这种解决方案称为金刚石加工。

为什么金刚石加工可以提高零件表面质量

加工时,刀具的硬度是加工技术最重要的参数之一,据我们所知,没有什么比金刚石更硬了。人造钻石可以承受非常高的温度和切割状态。它们相当便宜,而且它们的切削刃非常精细,您可以使用单尖金刚石刀具获得镜面般的表面,这是在不购买极其昂贵的研磨和抛光机的情况下获得如此精细表面光洁度的唯一方法。金刚石可以安装在简单的 CNC 机床上,如果您调整技术系统以获得最大的刚性,您可以获得出色的结果。您可以加工最硬的金属并获得镜面般的表面光洁度。金刚石车削和金刚石铣削是目前可用于商业用途的最广泛的技术之一。

使用金刚石加工的优势

金刚石加工有很多优点,主要有:

- 出色的铝加工。金刚石工具非常擅长承受高切削速度和温度。这就是为什么金刚石技术经常用于铝部件的批量生产。在加工铝材时,单个金刚石刀片的使用寿命可以超过许多硬质合金刀具。

- 硬质合金生产。较硬的材料可以切割较软的材料,这是一个普遍规律。由于没有什么比金刚石更硬,因此它们对于加工硬质合金、陶瓷和其他具有高硬度参数的材料非常有用。

- 钻石抛光。一些金刚石刀具用于抛光透明材料,如玻璃、聚碳酸酯、PMMA。这是因为工具的尖端有非常细的金刚石颗粒。

- 耐用性。金刚石刀具刀片的耐用性是硬质合金刀片的 30-50 倍。

- 表面处理。通过采用金刚石加工进行高质量加工,您可以获得比使用任何传统工具更好的表面光洁度。基本上,金刚石工具在加工中带来了一个小的磨削特征。

金刚石加工技术

大多数在某种程度上利用金刚石的加工方法被认为是磨削和抛光技术,但有两种方法可以用于CNC设备并且更接近切削而不是研磨加工。

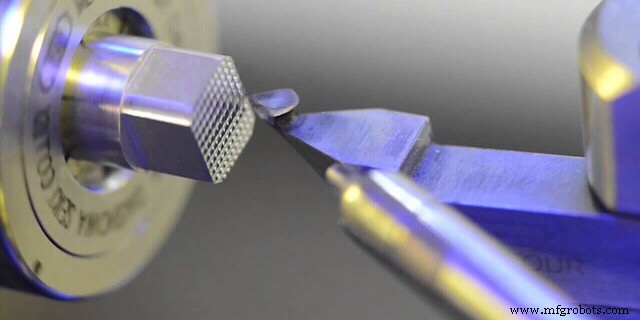

单点金刚石车削

SPDT 是一种与简单车削极为相似的方法,但使用的工具是金刚石刀具。此外,制造系统的刚性必须大得多。这意味着夹具之间的长度较短,工具支架较短,并将振动降至最低。 SPDT特别适用于制造光学镜片,因为它们大多是旋转零件,非常方便将它们固定在车床上,使用单尖金刚石刀片获得清晰透明的表面。

单点金刚石铣削

单点金刚石铣削与传统铣削类似,但主要区别在于刀具和加工参数。该工具是带有金刚石刀片的铣刀。该铣床安装在 5 轴加工中心上,非常适合加工由玻璃、PMMA 和聚碳酸酯制成的复杂表面。具有极低切削进给量和大量润滑剂的极快旋转金刚石磨机可为汽车灯透镜、光导和定制窗玻璃创造最佳表面光洁度。但是,重要的是要始终记住振动,因为它会立即破坏所有表面质量。为了提高工件的质量,一些SPDM技术只在一个方向加工(铣床加工一条路径,然后返回工件的初始侧进行步距运动,这样,切削力总是一个方向。

金刚石加工使用哪些工具

用于加工的金刚石工具与任何其他切削工具基本相同,但其刀片除外。该刀片的基材由钨或碳化物制成,在其尖端可以看到一层薄薄的金刚石薄膜。这种薄膜非常坚硬,与传统工具相比,使用寿命长达 50 倍。它非常锋利,提供非常清晰的切割,从而实现卓越的表面光洁度。

钻石可以切割哪些材料

金刚石工具可以加工很多不同的材料,其中有陶瓷、硅胶、聚碳酸酯、有机玻璃(PMMA)、铝、铜、青铜、钛、玻璃等有色合金,ABS、聚乙烯等不同的聚合物,高磨蚀性材料,例如混凝土、花岗岩、石头。如您所见,材料范围非常广泛,从硬脆开始,到软透明材料结束。

当您绝对不能使用金刚石加工时

一个非常重要的注意事项是金刚石工具不能用于切割钢或铁合金。原因是它们都含有大量的碳原子。加工总是在高温下进行,由于金刚石和钢都含有碳,因此原子在加热时会烧结。这样一来,工具就可以粘在零件材料上,两个零件都被浪费了。

金刚石加工可以带来好的结果

最好根据实际案例研究讨论金刚石加工的亮点。于是就形成了一个例子列表

- 灯透镜原型。作为 CNC 原型制作服务的一部分,可以使用金刚石切割制造汽车灯透镜原型。镜片太大,几何形状太复杂(实际上必须分成多个部分并在以后粘合在一起以节省光传导特性),但带有 5 轴 CNC 机床的金刚石铣刀可以制造出出色的镜面般的表面,质量恰到好处。

- 导光板。光导是特殊的管子和透明组件,可以帮助以复杂的方式照亮某些点。它们需要具有非常精细的表面光洁度,同时保持其几何形状的复杂性。拥有最好的3轴、4轴甚至5轴CNC铣床,Wayke采用了最新的金刚石加工技术,5轴微铣的能力可以生产出不同类型的光导和透镜,具有优异的光学质量以数组或自由形式的模式。

数控机床