航天零件这么多,如何保证加工效率?

五月发布。 2020 年 11 月 11 日,| By WayKen 快速制造

人类思想和工程学的顶峰理所当然地留给了巨大的飞行器。火箭、飞机和喷气式飞机很难设计,甚至更难生产。这就是为什么世界上只有8家大公司生产大量商用飞机的原因。一架飞机、太空或只是飞行的飞机,有超过 500 000 个零件,其中很大一部分必须非常精确和耐用。确保这些零件具有最好的质量和成本是工业航空航天加工的一个重要目标。

航空航天零部件的生产问题

航空航天精密加工存在很多问题。首先,大量的航空航天部件由多种材料制成。飞机工作中最关键的发动机元件由极难加工的耐热硬化合金制成。这些合金导热性差,因此加工过程中的热量会积聚在工具中。镍合金经常老化或以其他方式热处理,因此它们很难加工。与其他行业相比,航空航天零件的精度要严格得多,而零件的几何形状要复杂得多。

除了直接加工问题外,还有很多间接问题。其中之一包括生产标准。与医疗行业一样,航空航天生产是世界上最受监管的行业之一,很难满足所有质量要求。

上传您的设计以获得快速报价高效加工薄壁航空航天零件

重量对于空域飞行器极为重要。设计越轻,消耗的燃料就越少,因此航空工程师经常设计具有薄壁、格子、腹板等的零件。传统上,它们由实心铸造或冲压金属块加工而成,此类零件的废料率为 95%。然而,材料效率低并不是唯一的问题。加工此类零件时的实际问题是高切削力导致的变形。如果过大地增加进给和切削深度,尤其是镍合金,则可能会因振动而破碎壁或因过热而使壁变形。结果通常是您在爬行进给时切掉一个微小的切屑,总加工时间非常长。

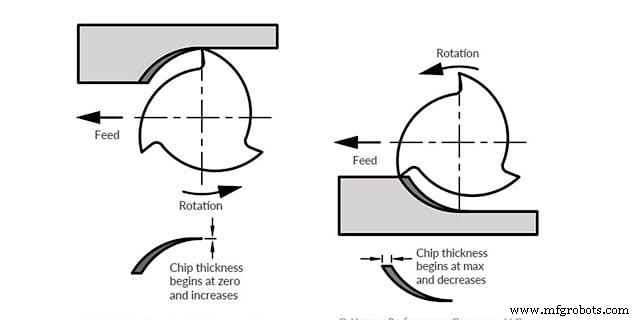

您可以做些什么来减少加工时间并实际加工具有竞争力的薄壁航空航天零件?你要做的第一件事是减少振动。振动工具撞击薄壁并弯曲或破裂。因此,为了减少振动,最好是减少进给量,但增加铣床中的切削刃数量(甚至在车床上使用多个切削刀具)。铣削薄壁航空航天零件的最佳切削策略是顺铣。该策略使用与传统铣削策略相反方向的进给。这导致更小的切削力,更好的表面光洁度,最重要的是,磨机进入壁最厚的材料,因此振动小得多。为了防止过热,必须使用渐进式高压冷却剂。

减少航空航天合金过热的摆线加工路径

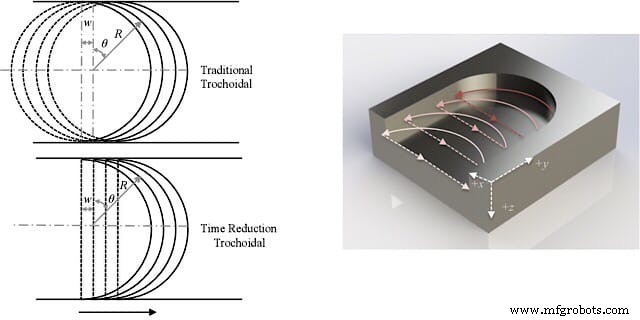

因导热不良而导致的零件过热是航空航天零件的典型问题。一种减少热量积聚的加工策略称为摆线铣削。它极大地利用了数控机床的能力来遵循复杂的切割路径。摆线策略使用小型铣刀(无论如何都小于切割),其路径类似于平面上的弹簧侧投影。一条曲线——轧机切割,然后在第二条曲线中返回,然后再次切割金属。这种策略将刀具和零件之间的接触时间分配给了一部分,以便两者都有时间被切削液有效地冷却。摆线车削类似于铣削,使用短切和暂停序列让冷却液完成工作并避免过热。与其他策略相比,这种策略的空刀运行次数要多得多,但它通过提高切削速度和进给量来消除这种影响。在威肯,我们还可以提供电火花加工,也许可以避免加工零件。

为快速加工选择合适的工具

说到机床,数控机床发挥着很大的作用,它广泛适用于铝加工。提高加工效率的最重要方法之一是选择正确的刀具。如果对较软的合金进行了很好的分析,并且许多制造商为铝和其他合金提供了解决方案。但是,航空航天材料很多都是分类的,必须当场选择。

耐热材料的有效工具选择技巧必须抵消材料的负面特性。因此,一个完美的工具必须振动很小,必须非常坚硬,并且必须能够承受高温,以保持一致的使用寿命并在高效进给下工作。用于此类目的的工具的一个完美示例是金刚石切割工具。人造金刚石比硬质合金刀片更硬、更耐用,并且可以在更高的温度下工作。金刚石加工有其特殊性,但当然可以对其进行修改以满足航空航天制造商的需求。除了金刚石工具,陶瓷工具也被证明具有出色的性能,因为它们可以在最高温度下工作。

为了减少加工零件的振动,重要的是使用具有更多切削刃和更尖刃角的铣刀。这种铣刀可以最大限度地减少刀具在下一个切削刃撞击材料之前通过的时间和距离,从而减少振动,从而可以提高切削参数以提高效率。

确保加工质量的系统

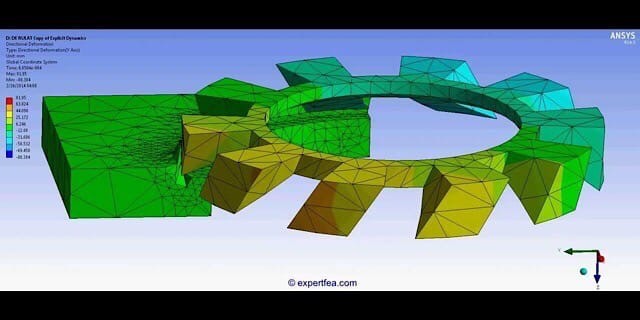

在使用任何策略并开始加工之前,重要的是要估计零件的质量是否可以在所需的时间达到。在进行加工之前,我们如何预测最终公差、表面光洁度和加工时间?这在不久前是不可能的,但现在是由于数学建模技术的发展速度惊人。有限元分析已达到可以高精度模拟切割过程的水平。因此,您可以上传您的模型并查看实际的切削力和散热以及它将如何影响最终零件。即使在 CNC 机床上安装毛坯之前,您也可以看到残余应力、变形等。该技术在预测加工结果和减少重新运行的时间方面提供了巨大的优势。

WayKen 能为您提供哪些帮助?

在这里,我们在先进的 CNC 加工技术和多轴机床上投入巨资,使我们能够轻松快速地进行试运行、定制的短期运行或小批量生产运行。当您今天可以上传 CAD 文件以获得免费报价时,我们可以满足您对机加工零件的需求。

数控机床