CNC手板制造过程中如何进行质量控制

质量在每个行业都非常重要,原型和定制机械零件制造商也不例外。那么作为合格的供应商,在CNC样机的制造过程中如何做好质量控制呢?

清楚了解并实现客户的要求

1.了解客户产品的用途

设计验证:

设计验证原型旨在帮助客户实现从概念到现实,最大化视觉效果。在这个阶段,如何在外观的制造中做到质量控制是相当重要的。

工程验证:在产品开发阶段,工程样机帮助客户测试产品是否符合设计规范,测试材料、机械和光学性能。在这个阶段,实现更严格的公差有助于验证组装和使用中的功能。

小批量生产验证:

这个阶段用于测试生产线,包括数量、时间、识别缺陷和优化。同时可用于销售,对市场反馈进行调查和调查,确定后续生产质量。

在这个阶段,质量控制的结果在制造过程中最大限度地接近最终产品,严格控制外观质量和公差精度。

2。了解客户的图纸

如何理解客户图纸?它需要我们清楚地了解图纸中每个孔和零件的真正含义和公差。因为CNC加工通常会有一些加工限制,比如底切、半径等。了解图纸可以帮助我们了解这些限制是否会影响客户的设计,或者可能需要使用其他方式来满足客户的设计。

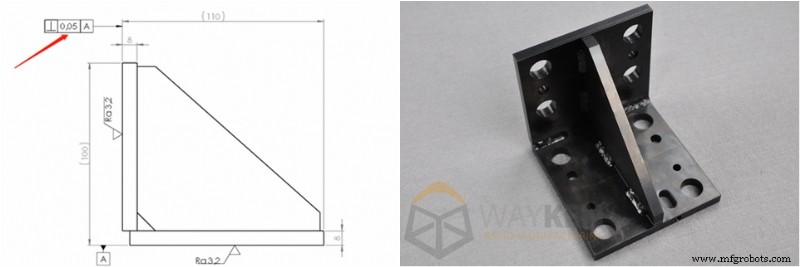

例如,对于三板焊接零件,请参见下图。用于组装的两个表面具有非常严格的垂直度公差要求。此时,应调整加工工作顺序。一、具体尺寸的材料尺寸要用刀具锯切;之后,焊接这三个板;最后对板材表面进行数控铣削,使这两个表面达到垂直度公差要求。可以试试,如果改变处理顺序,你会得到一个不好的结果。这就是为什么了解图纸的含义如此重要的原因。

在维肯,我们拥有一支具有深厚制造背景的技术销售团队,可以提供从报价到售后的专业服务,涵盖可制造性设计、材料、质量控制制造等。

确保制造过程中通过 ISO 认证的质量控制体系

通过这套质量管理体系,威肯实现了科学管理,专注于客户定制化的制造质量控制需求,致力于最大限度地提高客户对质量和交货期的期望。至此,威肯的成品合格率和准时交货率达到95%以上。

制造过程中质量控制的六个严格工作流程

1.仔细检查订单和图纸

在报价阶段,工程师将进行加工可行性评估,提供加工建议(Design For Manufacturing);下单后,生产团队会再次审核图纸、工艺标准、生产进度。双审图纸,认真对待每一个订单,致力于在制造过程中达到客户对质量控制的要求。

2.来料检验

检查材料的尺寸、等级、数量,确认是否符合规范。

3.拳头测试

IPQC根据客户图纸测量重要尺寸,看尺寸是否符合要求。

4.检查第一块

CNC加工后的第一件需要进行全面检查,看是否符合规格。如果是批量生产,则需要每5件抽查一次,以确保生产的连续性和质量。

5.不合格品原因分析及纠正措施

当有测试不合格时及时暂停,分析每一个流程,包括装夹、刀具定位精度等。找出原因并加以解决,以满足CNC样机制造的质量控制。

6.需要最终检验、测试报告和认证

OQC使用三坐标测量机(CMM)、3D扫描仪、千分尺、针规、表面粗糙度测试仪等质量检测设备对图纸的每个尺寸进行检测,并提供报告给客户。

结论

威肯拥有扎实的制造背景的销售团队,能够清楚了解客户的需求,实现与工程师的有效沟通。此外,我们在制造过程中的操作质量控制已通过 ISO 9001:2015 标准的批准和认证,严格的生产流程,努力实现 CNC 加工的持续质量和客户满意度。如果您正在寻找高质量的原型和定制机械零件供应商,请随时与我们联系。

数控机床