模拟制造效果早期导致稳健设计

在设计和工程中,假设通常是作为一种简化机制,有时是因为这种简化就足够了。但很多时候这是因为人们没有足够的时间或工具来解释非线性效应。

对于许多组件,制造过程对产品性能有重大影响,但往往是一些最常被忽视的影响。哪些制造效应应该考虑,哪些可以忽略?这些问题的答案并不总是很容易理解。很多时候,工程中的标准做法是让设计师构建设计,将其传递给分析师,然后让分析师构建和分析设计。通常,这种方法相当麻烦,因此需要的时间比理想的要长。由于不理想的连接和从 CAD 到 CAE 的时间,在数据传输和初始分析运行上花费的时间多于实际构建、分析和理解模型的情况并不少见。

3DEXPERIENCE 平台 – 将设计和实体力学工具结合在一起:

3D DASSAULT SYSTÈMES 的体验平台将 CATIA 的世界级设计功能与 SIMULIA 的线性和非线性固体力学工具集相结合。如此强大的功能使得 CAD 和 CAE 之间的连接比行业中的典型连接更加无缝。它还允许引导流程和标准化模板,这可以导致更快的第一个答案。因此,不是由专业结构分析工程师进行最初的简化计算和假设,而是可以将这些首次通过的答案嵌入到 CAD 和早期工程工具集中,以得出关于结构关键性能指标的第一个模型和第一个初始猜测.这允许在传递给分析师之前在 CAD 中执行和分析第一次通过的线性结构答案。

然后,结构分析工程师可以通过进一步细化模型并向交付给他们的“第一遍”模型添加适当的效果来“锐化刀片”。其中一些制造考虑可能只是“扩展”的线性假设,但在适当的情况下,可以包括接触、材料非线性,甚至应力硬化效应。正如我们将看到的,这种改进非常重要,并且可以很容易地揭示否则可能会被忽视的故障。非线性的一些“经典”例子是材料非线性——钢的可塑性、橡胶的非线性行为、各种材料和部件的开裂和失效。虽然这些通常很容易理解,但其他两种形式的非线性更常被忽视——接触的影响和“非线性几何”的影响。所有这三种形式的非线性都可能是制造过程的结果,并且都可以在 3D 上轻松建模、分析和后处理 体验平台。

我们评估了两个展示这些制造效应的示例,并特别关注每个示例如何在考虑制造效应对系统的影响方面发挥作用。

- 下控制臂中的压合连接:

接触通常为工程师所熟知——两个或多个部件相互“碰撞”,力在它们之间传递,从而产生应力和应变。一个通常不被考虑但在其含义上可能非常关键的接触示例是“压配合”。在压配合中,稍大外部部分的一个组件被“强制”插入较小部分的另一个组件中,因此得名。压配合必须平衡相互竞争的要求:零件之间过少的干涉可能会导致配合太容易拉出并通过零件分离损害系统的完整性。然而,过多的干涉会导致高应力和应变,从而导致一个或两个零件内的失效。

3D内的模拟模块 EXPERIENCE 平台不仅能够轻松捕获这种压配合(而不是简化方法),而且还可以解释干涉的变化,以研究由于压配合本身以及这些压配合应力何时产生的合成应力包含在“标准”加载中。不考虑压合效应可能会导致灾难性后果。

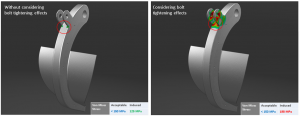

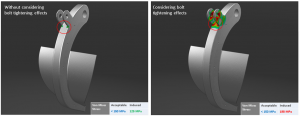

如上例所示,如果在模拟过程中不考虑压配合的影响,下控制臂(这是压配合的常见示例)可能会意外失效。左侧的结果具有误导性,可能会导致制造商出现保修问题。这些意外的故障和召回也可能影响原始设备制造商的声誉。

通常,在行业中,在详细分析组件期间会考虑压入配合效应。在早期设计阶段检测和纠正过度压配合将节省整个项目的时间和成本。

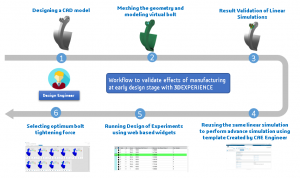

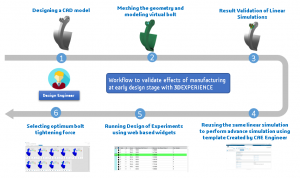

下面,我们总结了 3D 体验实现这一目标的工作流程:

- 参数化 CAD 建模:

3D 上的基于参数的设计 EXPERIENCE 平台利用了针对不同配置测试设计的可能性。下控制臂和衬套之间的干涉可以通过如下图所示的设计参数来定义和改变。

- 集成建模和仿真:

CAD 建模和仿真的统一平台使设计人员可以轻松地在将设计的组件传递给仿真工程师之前对其进行分析。 3D 中的模拟辅助 EXPERIENCE 平台甚至可以指导非专家分析师在将模型传递给专家分析师之前执行基本的线性和非线性模拟。在这种情况下,定义了 4KN 的垂直载荷和 2.5KN 的横向(X 方向)载荷的两个单独的模拟案例。为了在设计工程师层面忽略非线性效应,衬套被绑在下控制臂上,衬套内筒被夹紧。

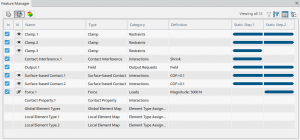

- 重用线性仿真来执行高级非线性仿真:

为了进行详细而准确的研究,设计工程师可以更改衬套和下控制臂之间的连接参数,以在模拟中包括压配合的影响。 CAD 和 FEM 之间的关联性使得在线性模拟中定义新的模拟特征或修改现有特征变得容易。特征管理器提供已定义的仿真特征的统一视图,并且可以非常轻松地以最少的鼠标点击次数进行修改。

- 自动化和协作:

专家分析师可以为某些明确定义的工作流程定义仿真模板,并使设计工程师可以在考虑制造效果的同时进行详细分析。用于执行这些预定义模拟的基于 Web 的小部件可推动设计人员和模拟工程师之间的有效协作,他们可以共同审查和完成设计。

因此,3D 上的综合工具 EXPERIENCE平台可以在早期设计阶段优化压配合干涉,避免不必要的故障和召回。

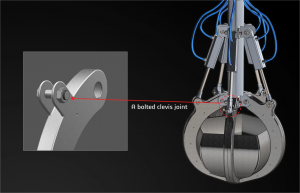

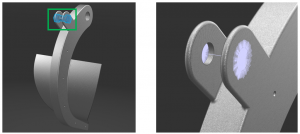

- U 形夹中的螺栓建模:

制造效果的第二个例子是 U 形接头。 U 形连杆(有时称为“叉端”)组成的联轴器只是一个联轴器,销或螺栓从中穿过。该销通常连接到连杆或杆上,允许连杆绕销旋转,同时将其“固定”到所有其他方向的前叉末端。

U形夹接头用于无数产品,并且在汽车和重型设备悬架、工业机械应用、航空航天连杆以及各种其他用例中很常见。它们可以非常小,用一个简单的小“销”作为廉价家居用品的接头,但对于工业设备和大型机械来说,它们通常非常大,以至于超过一个人的重量,并且需要非常大的螺栓作为“销”。在更大的机器应用中,仅仅将叉端“连接”到杆上通常是不够的,因为螺栓本身必须拧紧,这可能会在考虑任何“工作负载”之前增加零件的制造应力。这些螺栓负载往往会使叉端“弯曲”,并可能导致显着的预应力。如果忽略这些制造应力,可能会导致操作载荷的安全系数不正确,从而导致非保守的峰值载荷应力和疲劳寿命的过度预测。

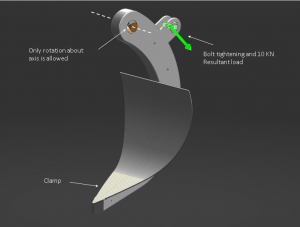

在此钳口夹持器中,使用螺栓连接的 U 形夹接头将连杆连接到钳口组件。对于这样的组件,需要使用大螺栓(具有相关的高螺栓预紧力)以避免断开。螺栓载荷会将 U 形接头叉“拉”到一起并导致装配应力。重型设备,因为这通常是过度设计的——对于这种昂贵的设备,最好有一些额外的质量,而不是冒停机的风险。但即使安全系数很高,重要的是要考虑这些制造影响如何与操作负载相结合。

对于图 9 中所示的模拟结果,操作负载本身导致货叉中的应力非常适中,并且比目标应力低近 20%。但是,考虑到操作应力之外的制造引起的应力,实际结果比目标高 30%。这种应力虽然远低于屈服强度,但最终可能会导致部件疲劳,从而导致现场故障和运行停机。因此,选择最佳的螺栓拧紧力对于避免这些问题非常重要。 3D EXPERINCE 平台提供了一个设计友好的工具来执行这些模拟,总结在以下工作流程中:

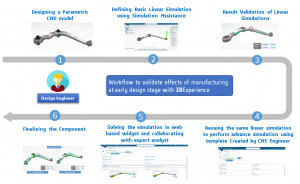

- 模拟一个虚拟螺栓:

定义螺栓 CAD 几何体来研究拧紧的影响可能会给设计工程师带来不必要的复杂性(如接触引起的非线性)。因此,3D 中的虚拟螺栓定义工具 EXPERINCE 提供了一种简化的方法来将螺栓表示定义为 FE 实体,并允许预加载来研究拧紧效果。设计人员可以简单地选择零件的边缘或使用螺栓检测在U形接头位置定义虚拟螺栓。

- 定义线性模拟:

与压配合示例类似,仿真辅助可以指导设计工程师设置仿真。选择面、边或顶点等 CAD 特征,设计工程师可以轻松定义载荷和边界条件。在这种情况下,钳口被夹紧在底面,并在U形接头处施加10KN的载荷。

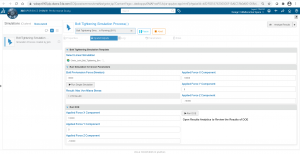

- DOE 和优化的自定义模板:

专家分析员可以为设计工程师定义一个基于网络的仿真模板,以研究不同的螺栓拧紧力值对 U 形接头的影响。实验设计可以在早期设计阶段本身形成,而无需专家分析员参与。在这种情况下,使用过程组合器DOE模板研究了螺栓预紧力从1KN到5KN变化500N的影响。

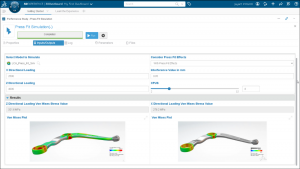

- 结果分析中基于网络的结果验证:

该过程完成后,设计工程师可以与专家分析师合作,在称为结果分析的基于 Web 的小部件上可视化结果。只需修改负载和螺栓拧紧力等输入参数,设计人员就可以将模板重复用于具有相似应用的不同模型。如下图所示,设计工程师可以得出结论,2KN以上的螺栓力可能会超过可接受极限(150 MPa)的应力。

因此,专业的 CAE 工程师可以专注于更高级的模拟,而设计工程师可以在早期设计阶段关注制造效果并节省整体流程时间和成本。

结论:

如果在设计阶段及早考虑制造影响,就可以更准确地理解设计中真正的“安全因素”。 3D 上的设计师友好工具 EXPERIENCE 平台有助于更一致地预测产品性能,从而降低客户的保修成本、召回成本和运营成本。

请访问以下网址查看我们所有的交通运输解决方案:

https://www.3ds.com/products-services/simulia/solutions/transportation-mobility/

工业设备