夹具和工具的增材制造设计

这就是为什么大多数公司仍未采用增材制造设计的原因。传统的夹具设计是由我们制造它们的机器的能力和限制驱动的。制造商将最常使用 3 轴 CNC 或手动机床来创建车间夹具。

为了既节省时间又节省成本,这些固定装置往往非常笨重。这是因为制造商希望限制在生产设备上花费的时间,而将更多时间花在制造客户的产品上。这导致公司将固定装置的生产视为非增值活动,尽管它们在生产最终产品中很重要。

这些制造商最终向我们提出的问题是他们的机器时间(即部分交货时间)和缺乏可用的人力资源。在机械车间获得零件的交货时间通常以周计算,当您最终获得机器时间时,您最终会中断或延迟其他事情。拥有机器后,您要么需要机械师编写代码,要么自己手动完成工作。因此,您需要能够胜任这项工作的熟练操作员。

虽然我们通常制造具有有机几何形状的复杂零件,但我们经常以“板上的块”夹具设计告终。然而,这是有道理的。我们想限制我们在机器上花费的时间,我们的库存材料通常是方形棒材、管材或板材。这种现状给我们留下了很长的交货时间、需要在我们的设施周围存储的大而笨重的固定装置,以及在我们考虑人工和机器时间成本时的高成本零件比。

添加剂“快速修复”

为了应对这些挑战,许多制造商采用了添加剂“快速修复”解决方案。他们已转向增材制造,以尝试解决内部时间和资源挑战。

无需进行任何设计更改,打印机立即在机加工车间队列中提供一个释放阀,并更快地周转零件,昼夜无人看管。它允许更便宜的夹具生产,不需要任何手工劳动,同时利用各种材料来满足零件要求。在许多情况下,与坚固的金属对应物相比,它还提供了即时的人体工程学改进。

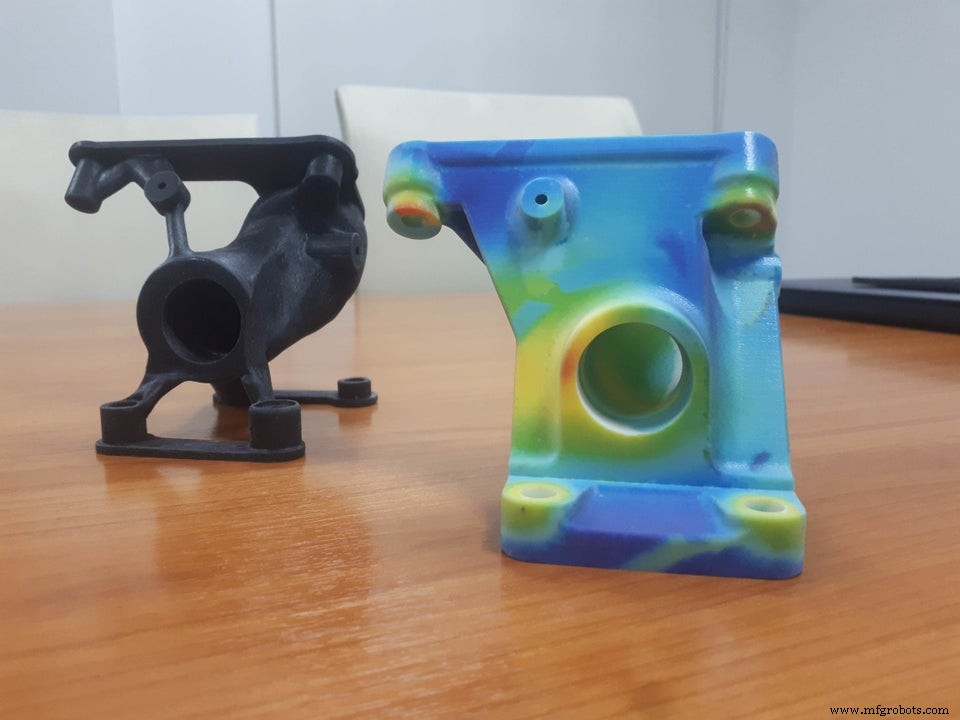

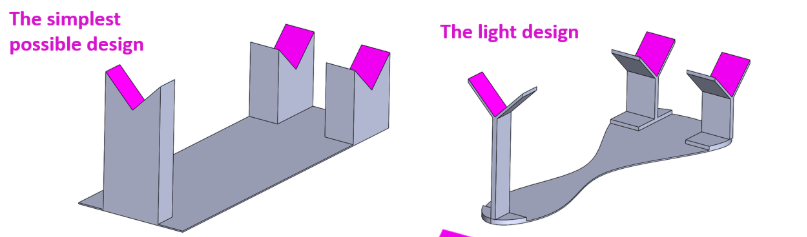

因此,当我们与 FDM 的制造用户联系时,我们看到了很多这样的设计。

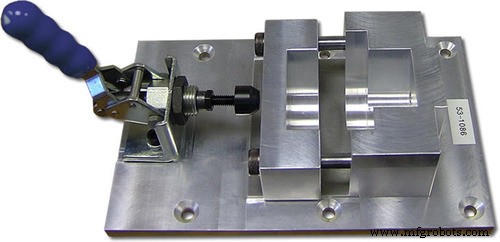

这是我们一位客户的例子。他们每年用铝制造 12 个这样的装置。他们的商店总是很忙,所以他们最终将生产外包。按照他们目前的方法,一个固定装置的成本超过 3,000 美元,并且需要 4-6 周的时间来采购。当我们与制造公司交谈时,这种情况太常见了。

将其与坚固的 ABS 3D 打印夹具进行比较。成本为 190 美元,生产需要大约 19 个小时,比一天少一点。

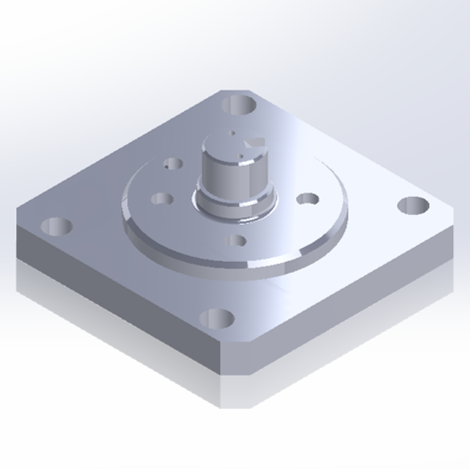

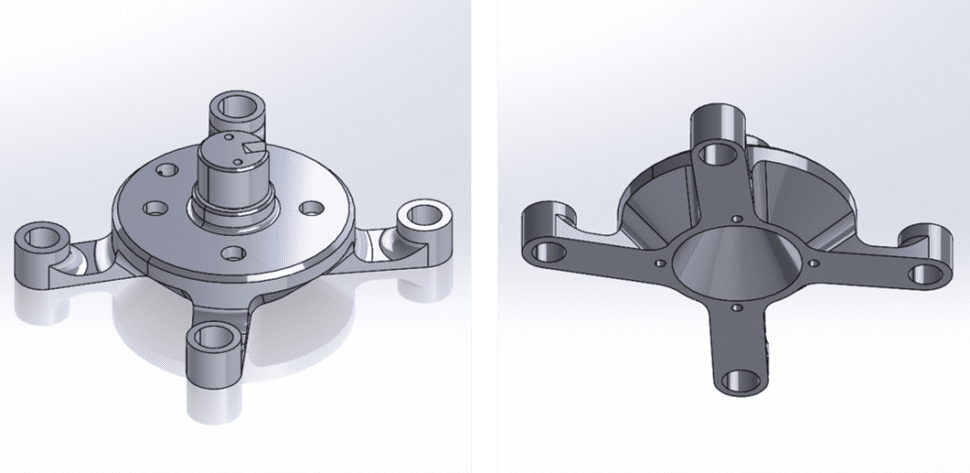

当我们将设计应用于可加性原则时,我们可以更进一步地进行这些改进。通过使用上面看到的设计,我们可以再次将成本降低到 76 美元,并将打印时间降低到 11 小时。与打印传统设计相比,这节省了 60% 的成本和 42% 的时间。

设计增材制造时的常见错误

在我们进入最佳设计实践之前,我想回顾一下关于增材设计的一些误解,并强调我看到人们犯的两个常见错误。

“添加剂设计”这个词是一个非常广泛的术语。您可以将其视为“制造设计”等术语的低一级。有时,当人们问我们有关增材设计的问题时,他们会感到困惑,而我们会问:“您想做什么?”和“你在用什么机器?”

这很重要,因为每种类型的 3D 打印机都有自己的一套最佳实践。现在有几十种类型的 3D 打印机,名称如 FDM、SLA、Polyjet、Binder Jet、DMLS 等。每个在该子系列中都有变化。就像铣床和车床有不同的设计原则一样,每个添加剂系统都有一套独特的规则。

许多人还认为增材制造解决了他们所有的问题,没有任何缺点。虽然添加剂用途广泛,并且对制造业产生了巨大影响,但它并不是可以发挥作用的灵丹妙药。这方面的一个例子可能是您可以轻松获取廉价的组件。我们收到了打印零件的请求,您只需几美分就可以在网上购买,例如螺栓、螺钉等。我们需要了解和评估哪些应用需要 3D 打印,以及何时批量生产组件是更好的选择。

常见错误

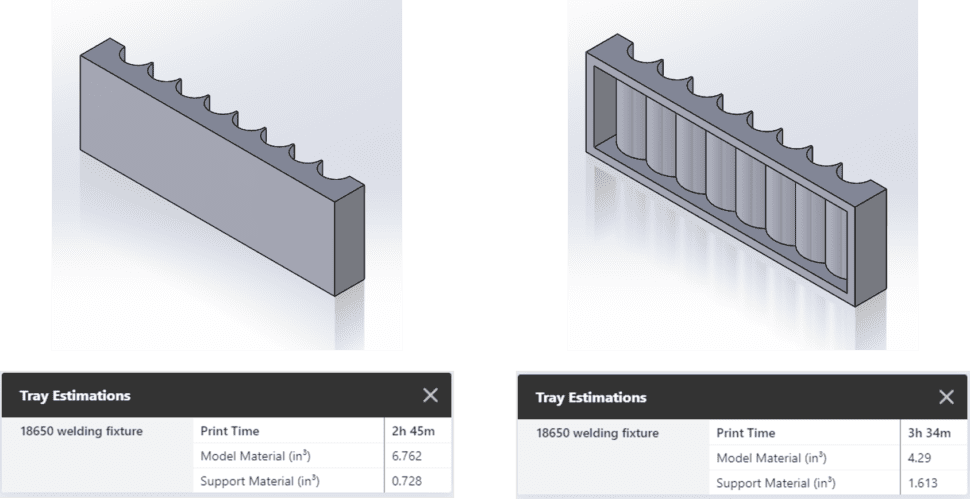

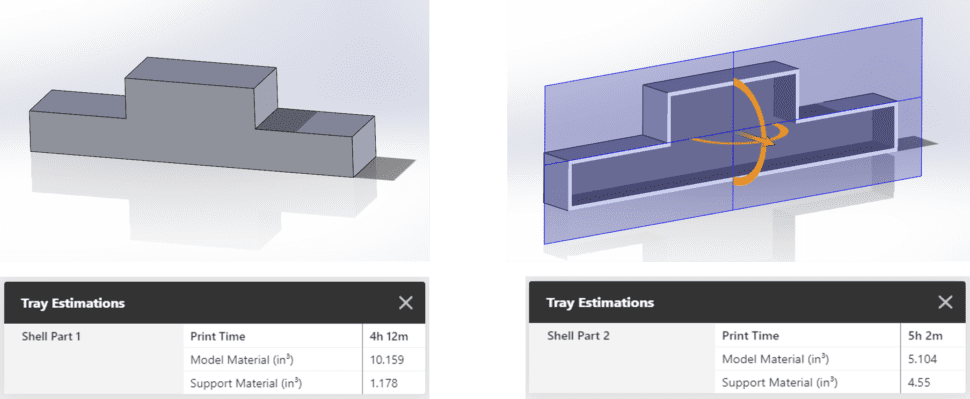

我们在设计增材制造时看到的两个最常见的错误是 FDM 3D 打印部件的脱壳和空心。我不是指没有填充或非常稀疏的填充,而是指在零件几何形状的空腔中建模以试图节省材料成本。

几乎每次这都与预期的效果相反。 FDM 打印机需要用于悬垂的支撑材料。当设计师空心或空壳零件时,他们通常会创建非常大的悬垂,需要用支撑材料重新填充。有时,镂空部分可能会有打印完成后无法移除的支撑材料!

在这个炮弹示例中,我们的整体材料使用量略有减少,但我们的构建时间增加了近一个小时。这是因为在模型和独特支撑材料之间切换的系统必须不断地在两种材料之间切换每一层。

空心再次向我们表明整体材料使用量略有减少,但打印时间增加了。最重要的是,这种情况会产生永远无法从最终印刷品中移除的受困支撑。

6 FDM 的可加规则设计

现在我们了解了增材制造 (DFAM) 设计的挑战和误解,让我们深入研究一些您可以在 FDM 打印机上使用的最简单和最常见的设计规则。

1.自支撑角

有时也称为 45 度规则,该规则指出,只要悬垂与垂直方向的夹角小于 45 度,FDM 零件就不需要支撑。这是您可以对现有零件进行的最快速、最简单的设计更改之一。它将减少支持材料的使用并缩短打印时间。此规则的一个重要说明是并非所有材料都使用 45 度作为截止角。这将因材料类型而异,通常介于 40 度和 60 度之间。

2.从庞大的特征中消除材料

从庞大的特征中消除材料通常是工程师在设计外壳或空心零件时所追求的。确实可以在 3D 打印时大大减少材料的使用,但我们需要注意我们是如何做到的。

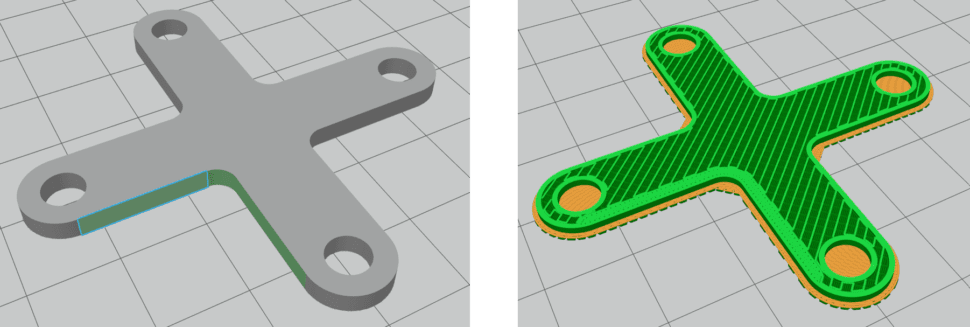

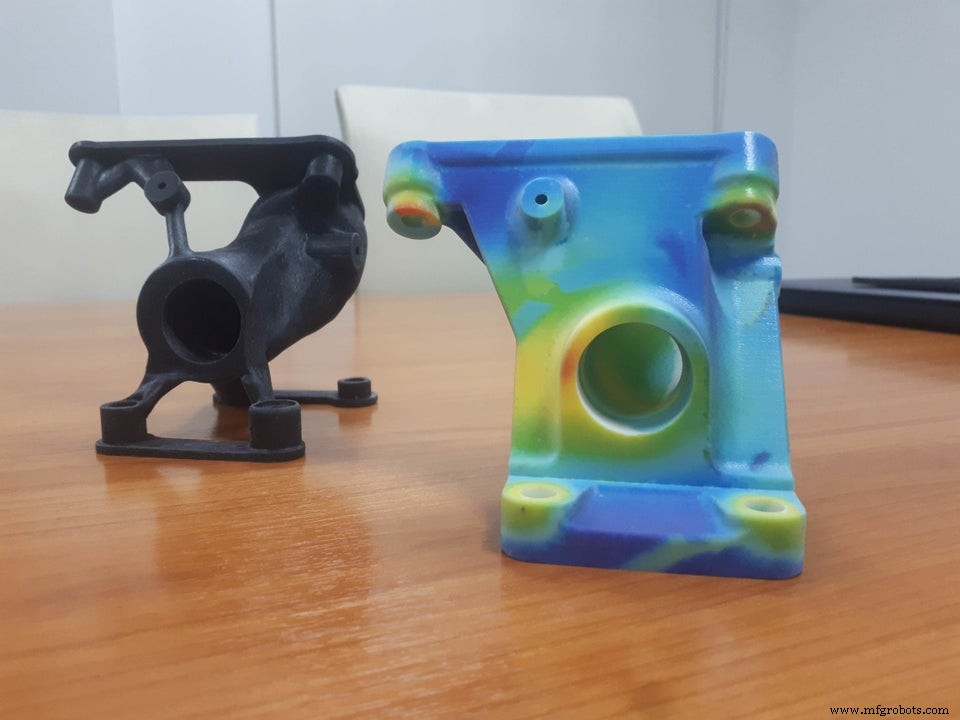

尝试消除材料时可以使用的技巧之一是专注于配合表面。首先设计接触点,如上面看到的粉红色,零件将与夹具相互作用。从那时起,您的设计可以基于零件的最终目标,无论是增加额外强度还是总体轻量化。

3.人脸选择强度

按面选择强度是另一种用于设计轻质零件同时保持结构完整性的工具。 GrabCAD Print 允许用户导入原生 CAD 几何图形;诸如面孔和身体之类的东西可以在程序中引用。我们可以选择单个实体和面,并指定填充密度和壁厚。这使我们可以只将材料放在需要增加强度的地方,这样我们就不必完全打印整个部件。

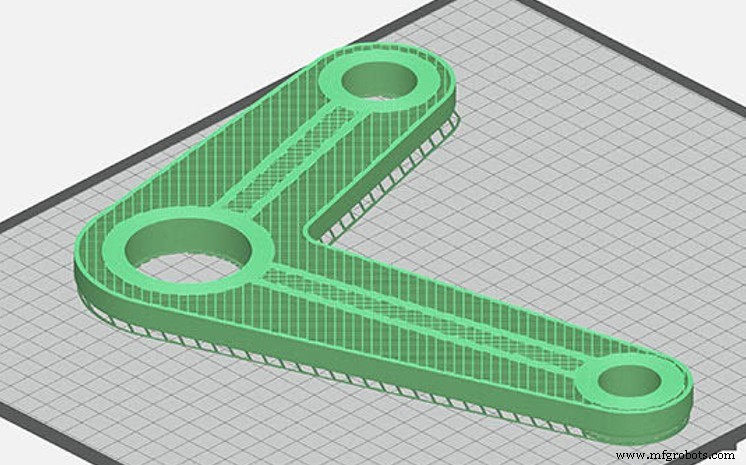

4.身体选择强度

就像按面选择强度一样,按实体选择强度允许用户控制单独 CAD 实体之间的填充级别。这是一个简化示例,但通过在零件内添加薄实体,您可以创建结构肋,确保机械性能,同时保持零件稀疏、轻巧。

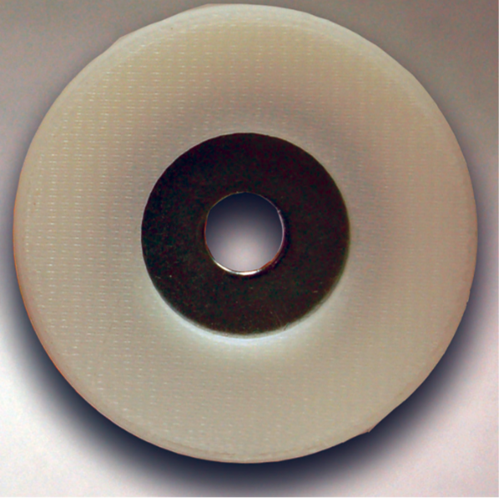

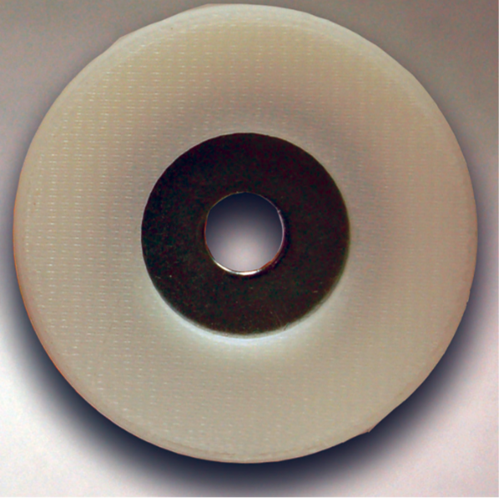

5.金属嵌件

如果 3D 打印部件的某个区域会出现过度磨损,金属嵌件是一个很好的选择。无需经常重新打印整个零件,放置金属嵌件(如螺母、垫圈或热定形螺纹嵌件)将延长零件寿命。

螺母和垫圈等嵌入式嵌件需要在 CAD 几何体中建模一个孔,并在其中放置它们。要在打印件中包含垫圈或螺母,请将打印机设置为暂停一两层,然后再盖住将放置插入件的孔。这允许您前往打印机,放入插入件,然后继续打印。如果您直接在金属表面上打印,我们建议您使用亚克力喷剂喷涂金属配合面,以确保打印质量。

热定形插件允许重复穿线,而裸塑料无法承受。这些是在使用烙铁打印后放置的。重要的是要留一点额外的固体材料,以便插入件咬入将要放置的孔的侧面。在 GrabCAD Print 中,您可以指定您计划使用的插入件尺寸,软件将自动更改孔尺寸并提供额外的墙体材料。

6.合并装配

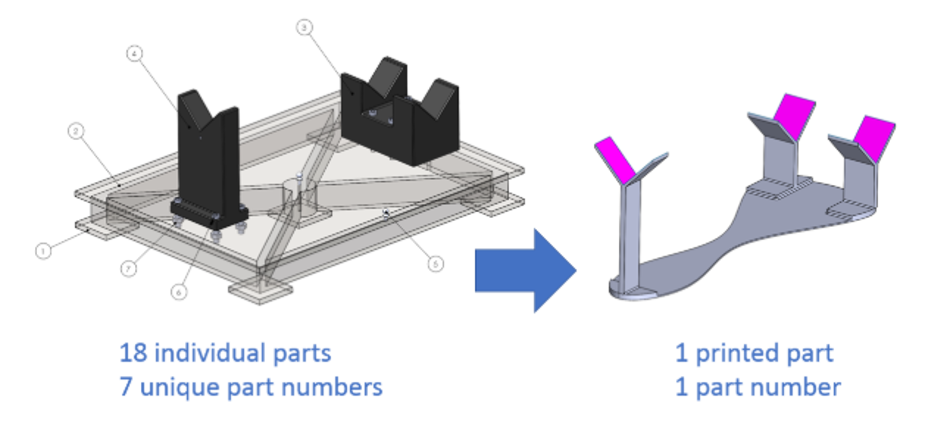

回到笨重的夹具示例,我们可以看到打印该零件将零件数量从 18 个减少到 1 个,并且无需任何组装即可制造。

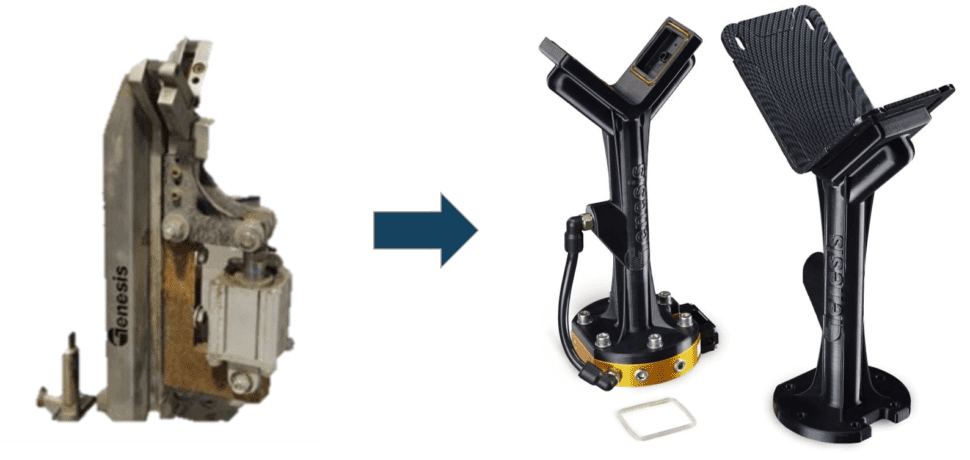

需要更复杂夹具的人使用的另一种流行方法是使用所谓的混合工具。这些混合工具包含金属紧固件、液压系统、软管和其他更高级应用所需的附件。

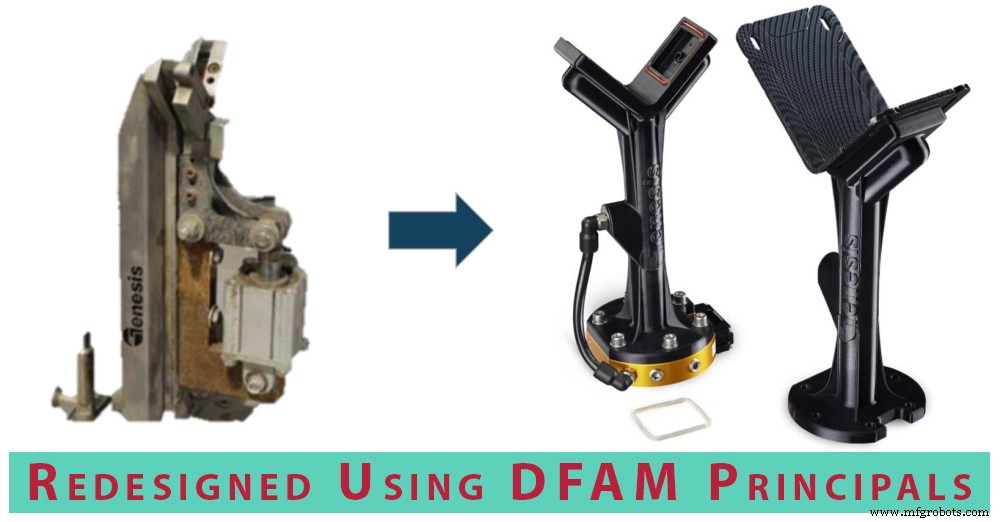

Genesis Systems 的这个例子展示了一个传统制造的臂端工具,旁边是一个重新设计的 3D 打印工具,该工具结合了空气管线和金属紧固件。 Genesis 能够大大减轻工具的重量,使他们能够在此应用中使用更快、更小、更便宜的机器人。

下一个例子来自福特。左侧的原始工具由铝制成,用于帮助操作员在敞篷车上安装车窗。尽管由铝制成,但该固定装置非常笨重。如果不加以控制,它还会损坏汽车的油漆工作,导致延误和额外成本。右侧的 3D 打印重新设计包含相同的必要空气管路和紧固件,同时利用内部肋骨进行支撑。新的 3D 打印设计重量不到 7.5 磅。

附加结论的设计

总结一下,我们谈到了:

- 传统制造的工具以及我们的制造方法和原料如何推动我们的设计选择。我们谈到了减少零件交货时间的愿望,以及机器可用性和熟练劳动力的主要限制。

- 即使在使用传统设计时,公司仍然可以通过改用增材制造获得好处。由于重量轻,这些直接印刷的设计通常会改善交货时间、成本和整体人体工程学。

- 对“增材制造设计”一词的误解,例如该术语过于宽泛。我们研究了使用 FDM 打印技术时出现的镂空和脱壳的常见错误。

- 最后,我们讨论了 6 个简单的设计技巧,您可以在未来的设计中实施这些技巧,以进一步减少零件时间、零件成本并改进整体功能

优化您的 3D 打印设计

从概念到生产。 CADimensions 可以帮助您完成每一步

CADimensions 服务3D打印