快速更换工具系统增加主轴正常运行时间

Arno 应用专家 Rob Hampton 回顾了 Arno Fast Change 系统并在此视频中描述了它的运行方式。

在滑动主轴箱车床上维修传统压板上的工具时,可能需要 10 分钟或更长时间才能对一个刀片进行转位。在对工具进行分度时,冷却液龙头可能会被操作员敲松,并可能导致机械加工车间的工具寿命和时间损失。刀片转位后,操作员可能需要多次启动和停止主轴,以查看冷却液流是否被引导到需要的位置。

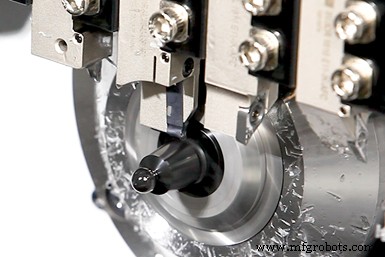

Arno 的快速更换 (AFC) 刀具系统由一个连接板组成,该连接板可容纳分体式刀柄、冷却液通车刀、切断刀具和切槽刀具。图片来源:美国阿诺

为了优化这种换刀过程,Arno-Werkzeuge USA LLC 开发了一种冷却液通过快速更换刀具系统,该系统消除了瑞士型紧凑型工作区中的高压冷却液管线。该公司表示,它还显着减少了工具更换停机时间以及从几小时到几分钟的设置时间,同时提供了准确的可重复性。据该公司称,这些优势不仅提高了成品件产量,而且每年每主轴节省数千美元。

简单、快捷的功能

Arno 的快速更换 (AFC) 刀具系统由一个连接板组成,该连接板可容纳分体式刀柄、冷却液通车刀、切断刀具和切槽刀具。设计得像一个歧管,冷却液通过连接板重新路由到工具。固定挡块上的 UN 型槽可收集冷却液并通过移液管到达前端,冷却液直接流向切削刃。 AFC系统可以向一个端口提供冷却液,支持所有工位,也可以提供两个端口,通过针阀划分工位。

该工具系统只需要安装一次管道,据该公司称,此后无需再次接触高压冷却液管路。通过适当的设置,高压线移动到机器防护罩后面,创造了一个干净的加工环境。这使操作员能够完成更安全的日常维护。此外,AFC 的薄型夹具与典型的夹具系统相比,不会收集那么多的芯片。

更换分柄工具时,操作员只需松开两个夹子即可卸下切割头,然后用新的夹子更换。

该公司表示,在更换分体式刀柄时,操作员只需松开两个夹子即可卸下切割头,然后用新的刀头更换。

节省时间和金钱

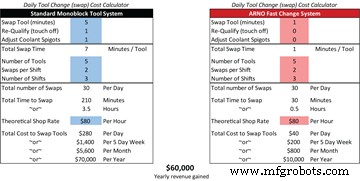

使用 AFC 系统,Arno 报告说,更换工具需要 17 秒,这比使用传统轮盘通常需要 7 到 10 分钟有很大改进。例如,传统方法可能需要五分钟来更换工具,一分钟来接触工具,再一分钟来调整龙头。

“然后,当您将其扩展到三班制操作时,您将每班更换两次所有五个工作站的工具,”Arno 业务开发经理 Keith Stroup 解释说。 “因此,所有五个工位每班换刀 10 次,每次换刀两次,相当于主轴每班 7 分钟空闲的 30 倍。”他估计这需要三个半小时,或者将近半班的空闲时间,只是为了维修传统歧管和插口压板中的工具。 “每 24 小时循环三个半小时相当于每年 70,000 美元的主轴停机时间来维修该排板中的工具,”他补充道。

相比之下,当操作员使用 AFC 系统时,不需要修整,因为工具将在先前工具位置的正负千分之一内重复。由于新系统是真正的冷却液直通系统,因此也无需考虑重新调整冷却液管路的时间。也没有必要考虑清除筹码,因为

这些图表显示了使用 Arno 节省的成本估算快速更换工具系统与标准整体工具系统。 Arno 表示,用户可以通过使用其 Fast Change 系统每年获得 60,000 美元。

根据 Stroup 的说法,这些表面大部分都被平滑的 AFC 设计所消除。因此,17 秒的换刀时间是唯一需要考虑的时间。但是,对于现实世界的示例,他将时间增加到一分钟,以考虑可能会使用额外秒数的分心操作员。

虽然每天还有 30 次空闲时间,但现在每天只有 30 分钟的停机时间,而不是使用传统的帮派板的 210 分钟。 “每年只需花费 10,000 美元,这意味着通过采用 AFC 系统,您只需在一个主轴上每年赚取 60,000 美元,”Stroup 说。

Arno-Werkzeuge USA LLC | arnousa.com

工业设备