利用机器人自动化迈出下一步

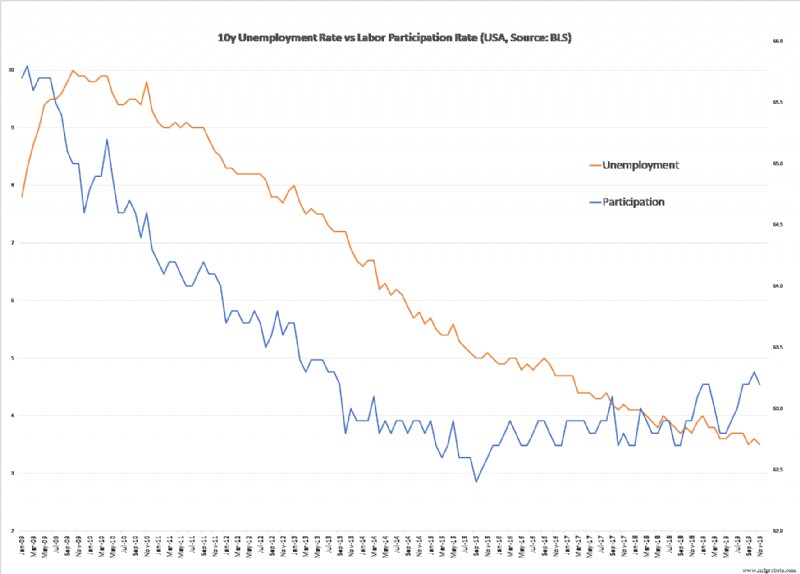

随着劳动力参与率的缓慢增加和失业率的持续下降(如图所示在下面的图表中,源数据来自美国劳工统计局),到处都需要帮助。

同样,大多数工厂的劳动力分散,并试图优先考虑工作可能会导致生产瓶颈,并可能导致匆忙工作以赶上进度。然而,这自然会导致人为错误,增加让重大缺陷泄漏到市场的风险。

来自各行各业的许多制造商已经实施了最先进的技术和机器人自动化解决方案,以克服零件缺点,提供一定程度的一致性,以实现人类无法实现的更好的质量控制。还有一些公司选择采取更保守的方法,减少花里胡哨的东西,这样可能无法充分发挥机器人自动化的优势。

质量检查和检验

汽车制造商无法避免工人错误。最近,一家大型汽车制造商因机器人焊机编程过程中出现人为错误而召回了少量车辆。虽然遗漏了重要的车身框架焊缝,但由于自动化中使用的可追溯性技术的进步,所有车辆都没有发生事故。然而,如果将激光器和摄像头连接到机器人手臂以对每个部件(而不是样品)进行例行检查,这个问题可能完全可以避免。

遵循工作说明

另一方面,一些制造商抱怨员工过于主动,发挥创造性或“猜测”零件应焊接的位置或螺钉应放置的位置。实施机器人自动化可以帮助制造商坚持最初的计划,使零件保持一致。例如,使用 HC10 协作机器人可以帮助确保紧固螺钉或加工零件等任务的可重复性极其准确,而无需完全消除精细工作或增加独创性可能需要的人为因素。

机器人在可重复性上将远远超过任何人类。一个高技能的焊工会一次又一次地做出非常好的焊接,但自然地,他或她不可能达到 100% 的可重复性。虽然这不一定是坏事,但找到多名高技能焊工可能非常困难且成本高昂。如果您指派一名经验丰富的焊工在同一焊缝上对机器人进行编程,机器人将几乎 100% 可重复且速度更快,从而确保人类工人不会暴露在危险环境中。这还可以节省时间并减少因人为不一致而可能需要报废的零件浪费。

例行维护

无论机器是机器人、割草机、汽车还是其他东西,它很可能需要维护。虽然大多数机器人和定位器都非常容易维护,但一些制造商未能制定机器人维护的例行时间表。 Yaskawa 机器人包括自动维护日志和按需要的时间间隔发出的警报,以确保维护完成,从而确保您的资本投资具有较长的使用寿命。未能满足机器人(或其他资本设备)的维护要求可能会影响产品质量,并在给定的投资回收期内实现投资回报率。

为了更好地促进维护计划 –以及最终的客户需求——一些公司领导者更进一步,实施工厂自动化监控系统,通过集成方法轻松实时监控、积累和可视化交付数据。这提供了同步所有工厂和运营知识的能力,以实现数据驱动的预防性和预测性维护优化计划。

垂直整合

公司将各种零件外包给其他制造商以降低成本的情况并不少见。大多数时候,这些较低的成本来自供应链中的公司,它们利用更好的工具和训练有素的人员来专门处理流程,从而使该部分的流程更加高效。每次外包零件时,公司都会失去对该生产方法的控制。此外,在此过程中引入了其他变量(交付、一致性、成本等),使得控制整体产品质量变得更加困难。通过正确使用机器人自动化,制造商有机会提高效率,达到垂直整合生产方式的水平。

无论您是在学习机器人“爬行和行走”自动化(即从零个机器人增加到五个),或者您是否处于完整的“冲刺”状态(即从二十个机器人增加到两百个),现在是机器人技术的激动人心的时刻。制造商不仅意识到需要先进的解决方案来帮助增强劳动力,而且新技术和机器人自动化可以提供的可行盈利途径也很有吸引力。虽然达到这一成就水平并非没有某些挑战,但您值得信赖的机器人供应商应该能够指导您走向组织成功的道路——因为尽早学习掌握某些基本步骤可以提高未来的绩效。

工业机器人