选择最合适的预测性维护传感器

基于状态的监控 (CbM) 涉及使用传感器来测量当前的健康状态来监控机器或资产。预测性维护 (PdM) 涉及 CbM、机器学习和分析等技术的组合,以预测即将发生的机器或资产故障。在监控机器的健康状况时,选择最合适的传感器至关重要,以确保可以检测、诊断甚至预测故障。目前有许多传感器用于感应和检测旋转机械及其负载中的故障,最终目标是避免计划外停机。由于 PdM 技术应用于多种旋转机器(电机、齿轮、泵和涡轮机)和非旋转机器(阀门、断路器和电缆),因此很难对每个传感器进行排名。

许多工业电机设计用于在化学和食品加工厂以及发电设施等连续生产应用中工作长达 20 年,但有些电机并未达到其预期使用寿命。 1 这可能是由于电机运行不足、维护计划不足、缺乏对 PdM 系统的投资或根本没有 PdM 系统。 PdM 使维护团队能够安排维修并避免计划外停机。通过 PdM 对机器故障进行早期预测还可以帮助维护工程师识别和修复运行效率低下的电机,从而提高性能、生产力、资产可用性和使用寿命。

最好的 PdM 策略是一种有效利用尽可能多的技术和传感器来尽早并高度自信地检测故障的策略,因此,没有一种传感器适合所有的解决方案。本文旨在阐明为什么预测性维护传感器对于早期检测 PdM 应用中的故障至关重要,以及它们的优点和缺点。

系统故障时间表

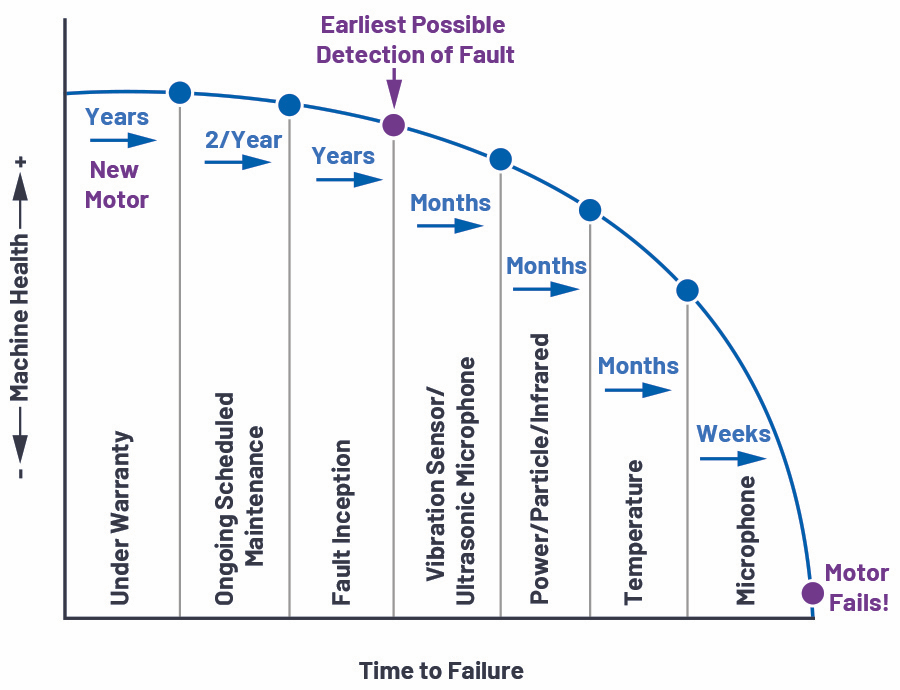

图 1 显示了从安装新电机到电机故障以及推荐的预测性维护传感器类型的事件模拟时间线。安装新电机时,它在保修期内。几年后,保修期将到期,此时将实施更频繁的人工检查团。

图 1:机器运行状况与时间的关系。 (来源:Analog Devices)

如果在这些定期维护检查之间出现故障,则可能会出现计划外停机。在这种情况下,至关重要的是拥有正确的预测性维护传感器以尽早检测潜在故障,因此,本文将重点介绍振动和声学传感器。振动分析通常被认为是 PdM 的最佳起点。 2

预测性维护传感器

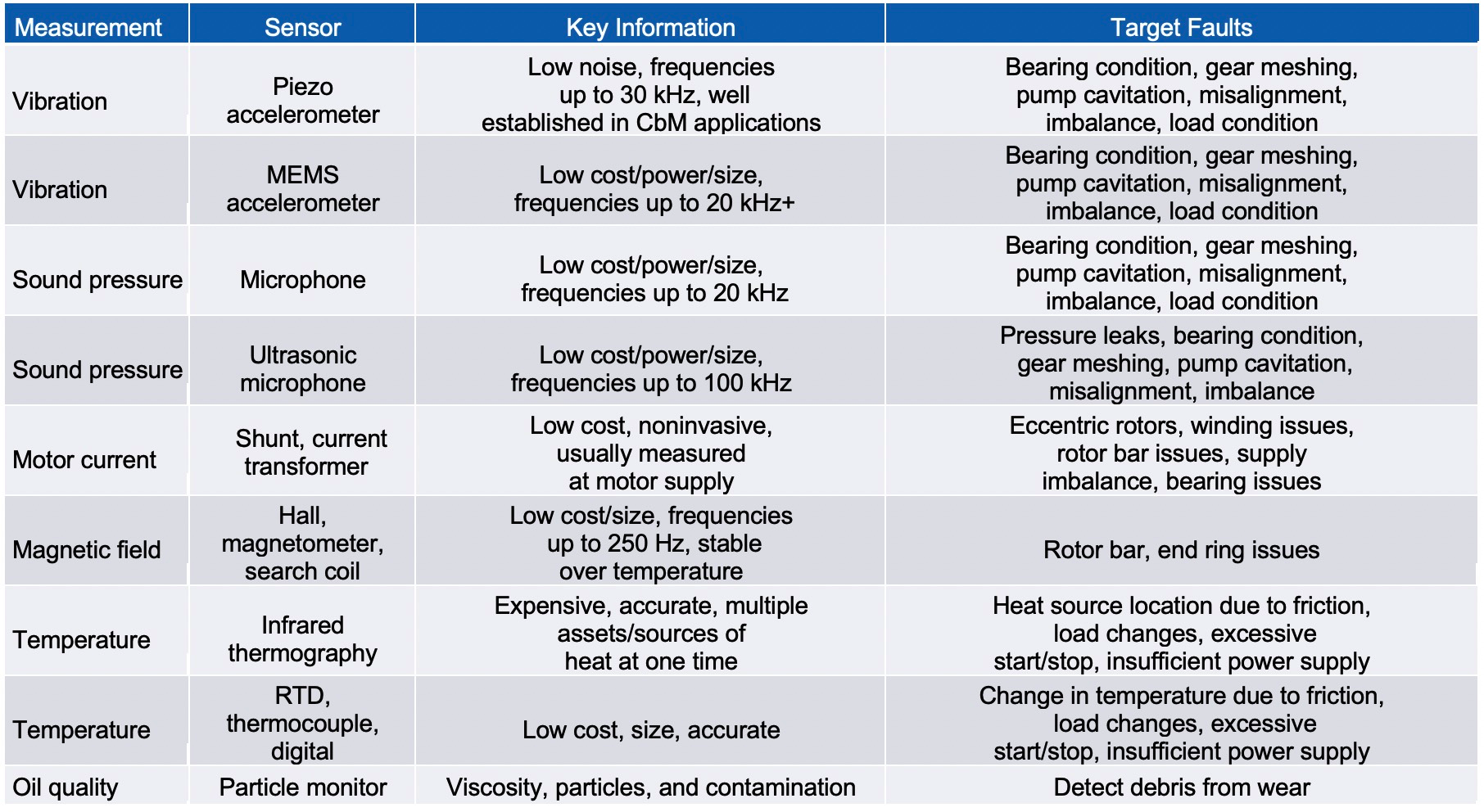

一些传感器可以比其他传感器更早地检测到某些故障,例如轴承损坏,如图 1 所示。在本节中,将讨论最常用于尽早检测故障的传感器,即加速度计和麦克风。表 1 列出了传感器规格及其可以检测到的一些故障。大多数 PdM 系统只会使用其中一些传感器,因此必须确保充分了解潜在的关键故障以及最适合检测它们的传感器。

表 1. 用于 CbM 的流行传感器(来源:模拟设备) 点击查看大图

传感器和系统故障注意事项

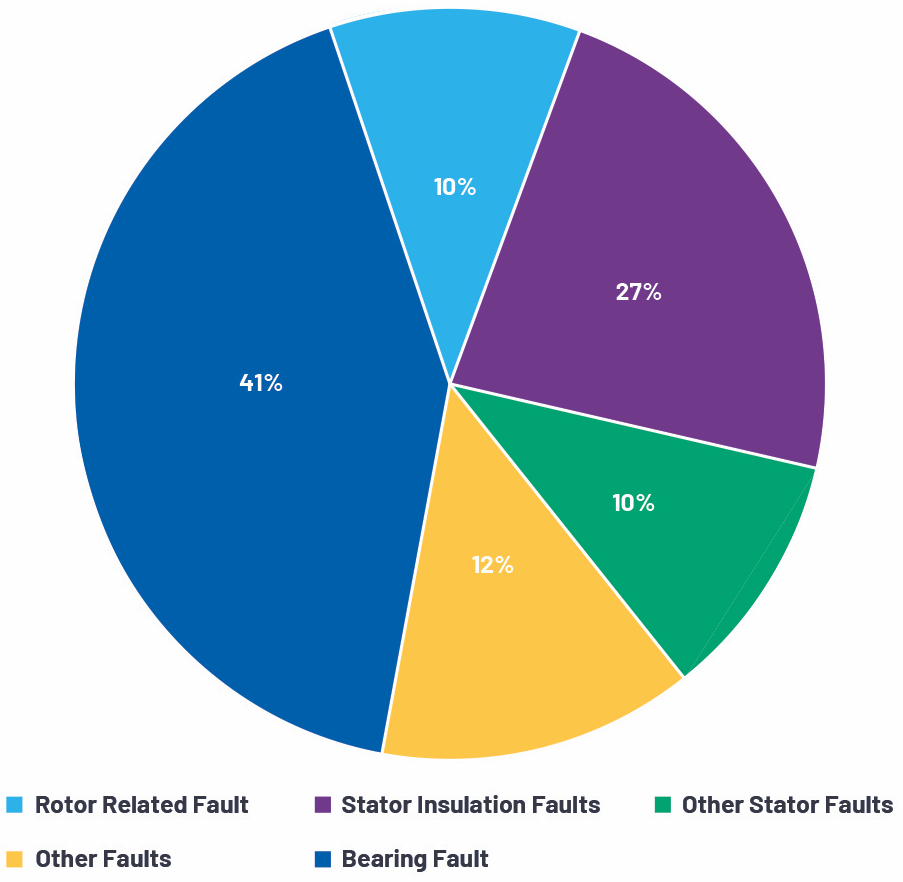

工业和商业应用中 90% 以上的旋转机械都使用滚动轴承。 3 电机故障组件的分布如图 2 所示,从中可以清楚地看出,在选择 PdM 传感器时,重点关注轴承监测非常重要。为了检测、诊断和预测潜在故障,振动传感器必须具有低噪声和宽带宽能力。

图 2. 电机组件发生故障的百分比。

4

(来源:Analog Devices)

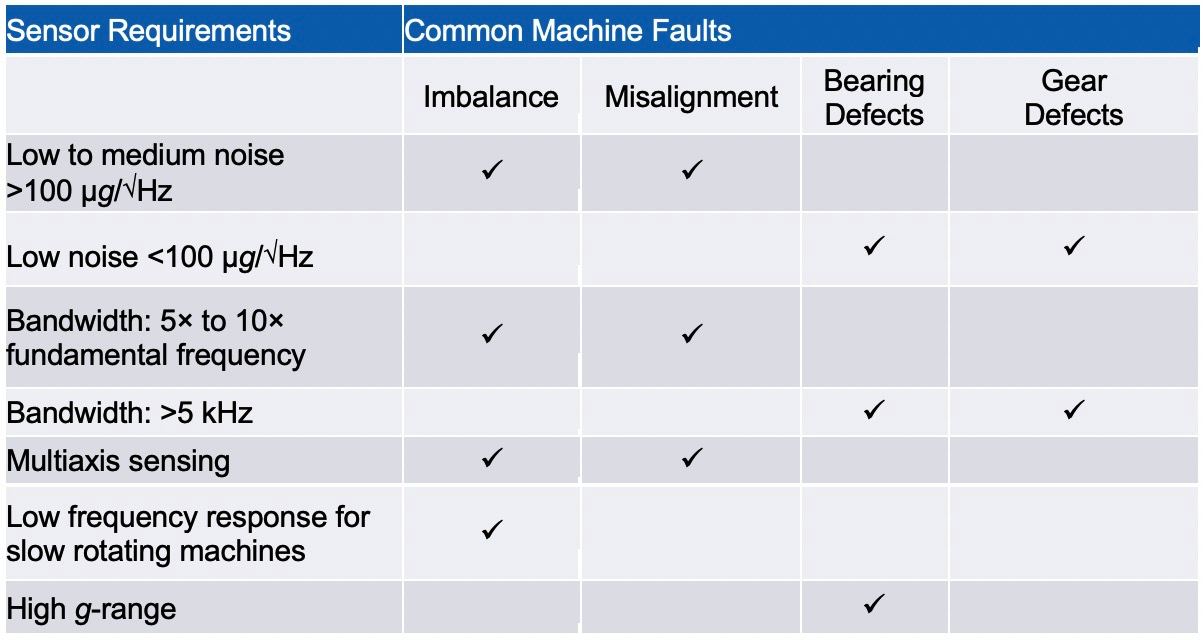

表 2 显示了一些与旋转机器相关的最常见故障以及在 PdM 应用中使用的一些相应的振动传感器要求。为了尽早检测故障,PdM 系统通常需要高性能传感器。资产上使用的预测性维护传感器的性能水平与资产在整个过程中持续可靠运行的重要性相关,而不是以资产本身为代价的。

表 2. 机器故障和振动传感器简要概述注意事项(来源:Analog Devices) 点击查看大图

电机振动或运动的能量(峰值、峰峰值和均方根值)使我们能够确定机器是否不平衡或未对准等。 5 一些故障,例如轴承或齿轮缺陷,并不那么明显,尤其是在早期,并且不能仅通过振动的增加来识别或预测。这些故障通常需要具有低噪声 (<100 µg /√Hz) 和宽带宽 (>5 kHz) 搭配高性能信号链、处理、收发器和后处理。

用于 PdM 的振动、声波和超声波传感器

微机电系统 (MEMS) 麦克风在 PCB 上包含一个 MEMS 元件,通常包含在带有底部或顶部端口的金属外壳中,以允许声压波进入内部。 MEMS 麦克风成本低、尺寸小,并且能够有效地检测轴承状况、齿轮啮合、泵气蚀、未对准和不平衡等机器故障。这使得 MEMS 麦克风成为电池供电应用的理想选择。它们可以位于离噪声源很远的地方并且是非侵入性的。当多个资产都在运行时,基于麦克风的性能可能会因来自其他机器的可听噪声量或环境因素(如灰尘或湿度)进入麦克风端口孔而受到影响。

大多数 MEMS 麦克风数据表仍然列出了相对良性的应用,例如移动终端、笔记本电脑、游戏设备和相机等。一些 MEMS 麦克风数据表将振动传感或 PdM 列为潜在应用,但他们也提到对机械冲击敏感的传感器和处理不当可能会对部件造成永久性损坏。其他 MEMS 麦克风数据表表明机械冲击耐受性高达 10,000 g .目前尚不清楚其中一些传感器是否适合在存在潜在冲击事件的非常恶劣的操作环境中运行。

MEMS 超声波麦克风分析能够在可听噪声增加的情况下监测复杂资产中的电机健康状况,因为它可以收听非可听频谱(20 kHz 至 100 kHz)中的声音,而那里的噪声要少得多。低频可听信号的波长范围通常从大约 1.7 cm 到 17 m 长。高频信号的波长范围从大约 0.3 厘米到 1.6 厘米长。当波长的频率增加时,能量增加,使超声波更有方向性。这在尝试查明轴承或轴承座故障时非常有用。

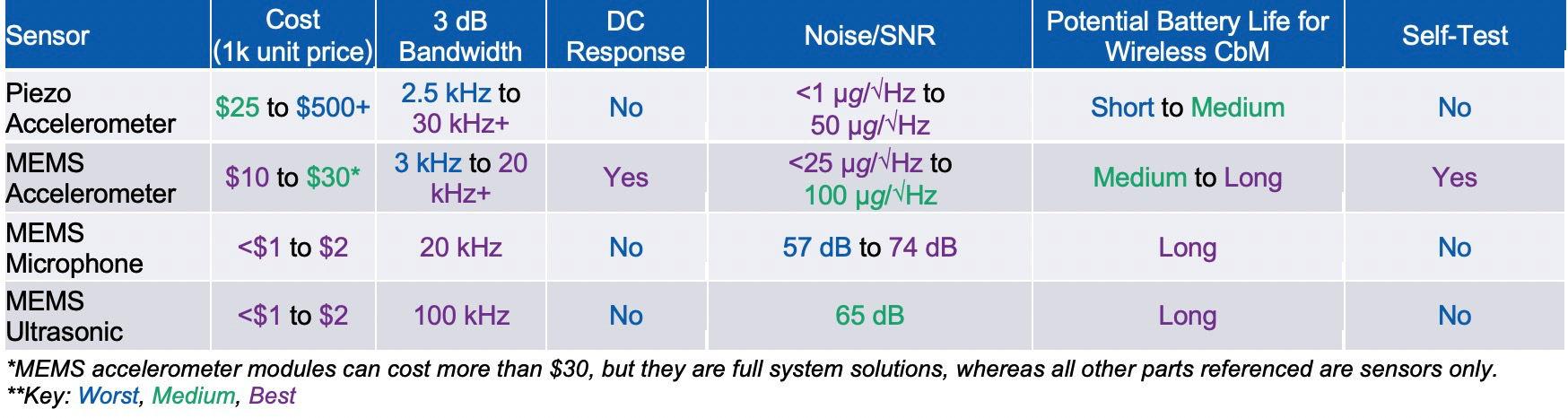

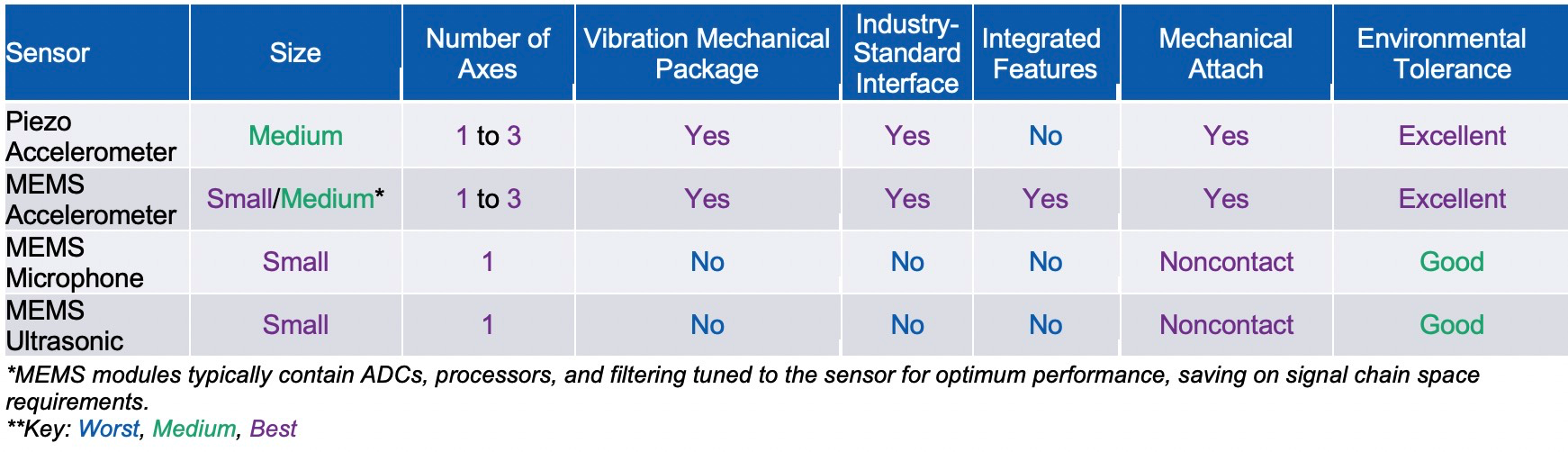

加速度计是最常用的振动传感器,振动分析是最常用的 PdM 技术,主要用于大型旋转设备,如涡轮机、泵、电机和齿轮箱。表 3 和表 4 显示了在选择高性能 MEMS 振动和声学传感器与黄金标准压电振动传感器时需要考虑的一些关键规格。每列中的数据代表该类别内的最小/最大变化,与相邻列无关。

CbM 行业将在未来五年内实现显着增长,其中无线安装将占这一增长的很大一部分。 6 由于尺寸、缺乏集成功能和功耗的组合,压电加速度计不太适合无线 CbM 系统,但确实存在典型功耗在 0.2 mA 至 0.5 mA 范围内的解决方案。 MEMS 加速度计和麦克风具有小尺寸、低功耗和高性能等特点,非常适合电池供电的 PdM 系统。

所有传感器都具有合适的带宽和低噪声,但 MEMS 加速度计是唯一能够提供低至直流响应的传感器,可用于检测极低转速下的不平衡和倾斜感测。 MEMS 加速度计还具有自检功能,可以验证传感器 100% 的功能。这在安全关键型安装中证明是有用的,因为能够验证传感器是否仍然正常工作,从而更容易满足系统标准。

可以完全密封陶瓷封装中的 MEMS 加速度计和机械封装中的压电加速度计,以用于恶劣、肮脏的环境。表 4 侧重于传感器的物理、机械和环境性能。在这里可以看出每个传感器之间的主要区别,例如集成度、对恶劣环境的耐受性、机械性能以及与旋转机器或支架的连接。

表 3. 预测性维护传感器性能规格(来源:模拟设备) 点击查看大图

表 4. 预测性维护传感器机械规格(来源:模拟设备) 点击查看大图

检测三个轴的振动数据可提供更多诊断见解,并可以更好地检测故障。虽然这在每个 PdM 安装中都不是必需的,但在数据质量、布线和空间节省方面,这是压电和 MEMS 加速度计提供的明显优势。

MEMS 麦克风在长时间暴露在增加的湿度下时表现出高达 –8 dB 的失真。 7 虽然这不是一个明显的弱点,但如果您的 PdM 应用程序存在于高湿度的恶劣环境中,则值得考虑。在这种情况下,驻极体电容麦克风 (ECM) 显示出优于 MEMS 麦克风的优势。其他可能影响麦克风的环境条件包括风、大气压力、电磁场和机械冲击。 8

在良性环境中,MEMS 麦克风在 PdM 应用中提供出色的性能。目前,缺乏有关在振动、灰尘或湿度过大的恶劣工作环境中安装 MEMS 麦克风的可用信息。振动会影响MEMS麦克风的性能,这是一个需要考虑的领域;但是,它们的振动灵敏度确实低于 ECM。 9 如果无线 PdM 解决方案要使用 MEMS 麦克风,则安装盒需要有一个孔或端口,以允许声学信号到达传感器,这会进一步增加设计复杂性,并可能使其他电子设备容易受到灰尘或湿气的影响。

电容式 MEMS 加速度计技术的最新进展已允许在优先级较低的资产上实施小型、低成本、低功耗的无线 CbM 解决方案,从而进一步深入了解设施管理和维持关键系统正常运行时间。这些进步也使 MEMS 加速度计更接近压电性能,以用于更传统的有线 CbM 系统。压电加速度计具有如此低的噪声和宽带宽,再加上符合行业标准的连接(ICP 和 IEPE),几十年来一直是振动测量中使用的黄金标准传感器。 MEMS 加速度计已适应与 IEPE 标准模块的接口,如图 3 所示。转换电路基于来自 Lab® 参考设计的电路。该电路是在一块特殊的 PCB 上设计的,该 PCB 的特点是可以在很宽的带宽上运行,并准备在后期设计成机械模块。

图 3. MEMS 加速度计、IEPE 参考、PCB 设计,允许在 IEPE 机械模块中改造 ADXL100x 系列 CbM 加速度计。注意:ADI 公司不生产 IEPE 机械模块。 (来源:Analog Devices)

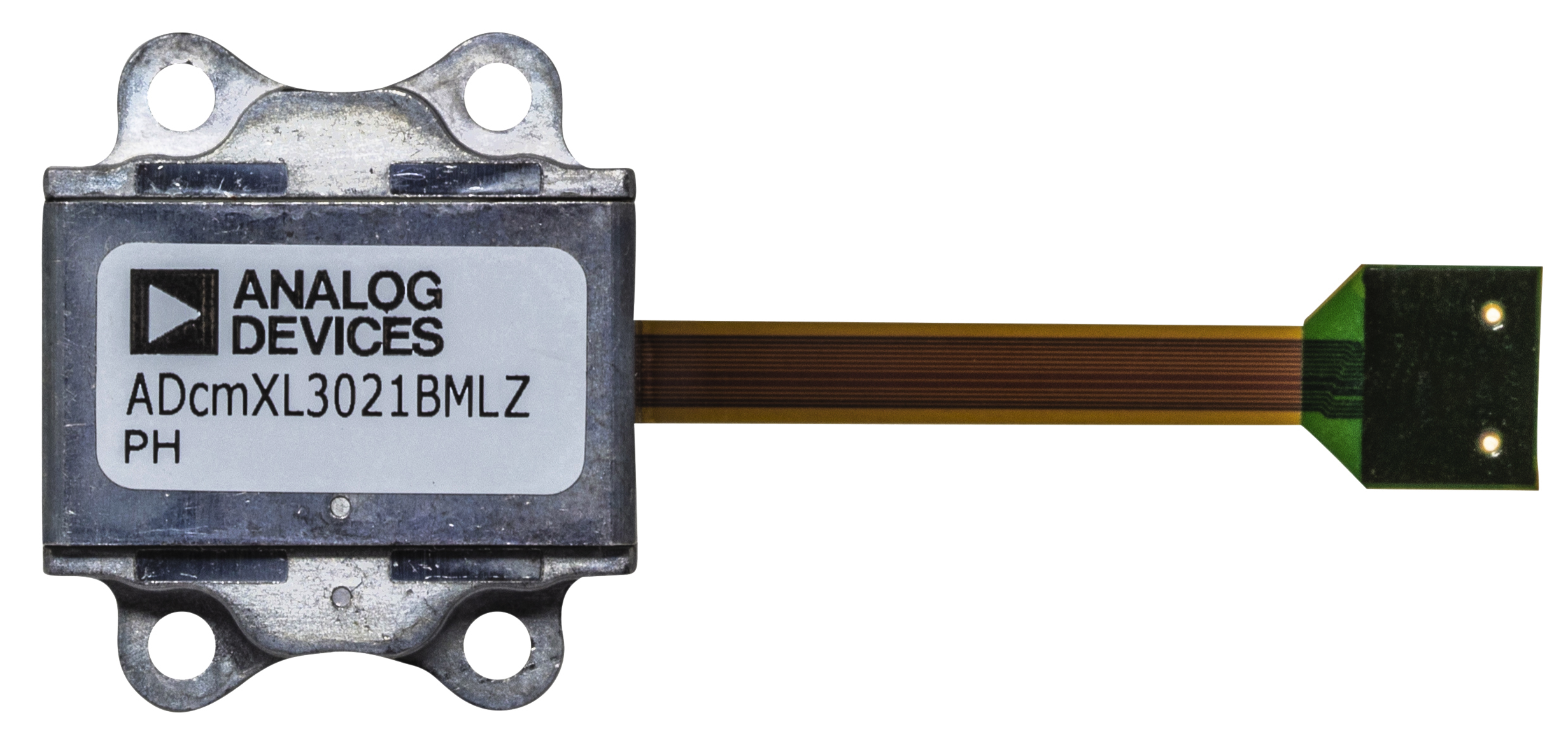

专用 PdM 模块,如 Analog Devices 的 ADcmXL3021,为传感器设计提供了一种集成方法。例如,图 4 中所示的设备包含三个单轴 MEMS 加速度计、三个 ADC、一个处理器、存储器和算法,所有这些都在一个具有超过 50 kHz 谐振的机械模块中。这突出了 MEMS 加速度计在传感器节点集成智能的能力,确保传感器与最佳信号链和处理配对,以实现最佳性能。该模块可以执行 FFT,触发各种时域或频域警报,并生成对算法或机器学习工具预测故障至关重要的时域静态。

图 4. 三轴 MEMS CbM 模块,集成了 ADC、处理器、FFT 和统计功能,以及谐振频率超过 50 kHz 的机械封装。 (来源:Analog Devices)

在为您的 PdM 解决方案选择最合适的振动传感器时,真正的挑战在于配对传感器以满足您资产最可能的潜在故障模式。 MEMS 麦克风还没有被证明足够坚固,可以在最恶劣的环境中可靠地检测所有基于振动的故障模式,而振动传感的行业标准加速度计已经成功实施并可靠地运行了几十年。 MEMS 超声波麦克风在检测轴承故障方面比加速度计更早表现出良好的性能,这种潜在的共生关系可以为您未来资产的振动分析需求提供最佳 PdM 解决方案。

虽然很难推荐用于 PdM 系统的单个振动传感器,但加速度计拥有成功的历史并不断发展和改进。 ADI 等制造商提供一系列 MEMS 加速度计,包括通用、低功耗、低噪声、高稳定性和高 g ,以及智能边缘节点模块,满足不同应用需求。

参考文献

1 莱斯利·朗瑙。 “传感器可帮助您最大限度地利用电机。”机械设计,2000 年 9 月。

2 Bram Corne、Bram Vervisch、Colin Debruyne、Jos Knockaert 和 Jan Desmet。 “将 MCSA 与振动分析进行比较以检测轴承故障——案例研究。” 2015 IEEE International Electric Machines and Drives Conference (IEMDC),IEEE,2015 年 5 月。

3 Brian P. Graney 和 Ken Starry。 “滚动元件轴承分析。” 材料评估 ,卷。 70,第 1 期,美国无损检测协会,2012 年 1 月。

4 Pratyay Konar、R. Bandyopadhyay 和 Paramita Chattopadhyay。 “使用小波和神经网络的感应电机轴承故障检测”。 第四届印度人工智能国际会议论文集 , IICAI 2009,Tumkur,印度卡纳塔克邦,2009 年 12 月。

5 Pete Sopcik 和 Dara O'Sullivan。 “传感器性能如何实现基于条件的监控解决方案”,模拟对话 ,卷。 2019 年 6 月 53 日。

6 通过提供(硬件、软件)、监控过程的电机监控市场 ( 在线、便携式)、部署、工业(石油和天然气、发电、金属 以及采矿、水和废水处理、汽车),以及区域——全球预测 到 2023 年 。 研究与市场,2019 年 2 月。

7 Pradeep Lall、Amrit Abrol 和 David Locker。 “持续暴露于温度和湿度对 MEMS 麦克风的可靠性和性能的影响。” ASME 2017 International Technical Conference and Exhibition on Packaging and Integration of Electronics and Photonic Microsystems,2017年9月。

8 Marcel Janda、Ondrej Vitek 和 Vitezslav Hajek。 感应电机:建模 和控制 。 InTech,2012 年 11 月。

9 Muhammad Ali Shah、Ibrar Ali Shah、Duck-Gyu Lee 和 Shin Hur。 “用于增强性能的 MEMS 麦克风的设计方法。” 传感器杂志 ,卷。 2019 年 3 月 1 日。

嵌入式