可靠性和可用性:如何使用 FMEA 和 P-F 曲线实现目标

对于遭受意外故障和计划外停机的组织,故障模式和影响分析 (FMEA) 可以帮助实现高资产可靠性和可用性。

您获得了正确的可靠性和可用性,并且您在通往盈利的道路上还有很长的路要走。

但这里有一个惊喜。

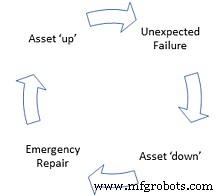

许多组织和制造商从未踏上这一旅程,而是愉快地继续前进(如果可用产品准时到达客户手中 ) 呈螺旋式下降。

“但你说的那段旅程是 RCM!”他们哭了。 “对我们来说太贵了!”

同样的制造商似乎总是有时间(和金钱)来报废废品、购买新轴承、清理漏油、修理机器、拜访 OEM(原始设备制造商),并让人们加班。每年一次 - 大张旗鼓地举行仪式 - 他们为反应性维护“英雄”颁奖。

嗯。

您在想:'人们在公司的时事通讯中获得了他们的照片,这是为了让工厂处于被动维护状态而与副总裁握手 ?'。

是的,确实如此。但让我们超越这一点。

获得良好的资产可靠性和高可用性不需要完整的 RCM 研究。但它确实需要具有良好输出的良好 FMEA(故障模式和影响分析),以及 P-F(功能故障的潜在故障)曲线的应用,以确保状态监测技术以正确的检查频率关注正确的故障模式。

失败模式和影响分析:深入了解事物的底部(或顶部)

FMEA 是一种常见的分析工具,可帮助设计人员、技术人员和工程师了解关键资产或组件如何发生故障、它对整个系统的影响以及它们的影响可以减轻影响。

FMEA 的本质是了解故障模式、它们发生的可能性,并通过特定的维护措施、重新设计甚至“什么都不做”来缓解它们(如果风险足够低)。

FMEA 有两种基本类型。

自下而上 - 此 FMEA 从列出资产中的每个组件开始,并列出所有可能的失败方式。它通常被称为“硬件方法”。这种类型的 FMEA 比较费力,但通常用于航空和核能等高安全性和环境后果部门。

这些行业不能容忍意外的资产故障。

自上而下 - 这种类型的 FMEA(也称为“功能方法”)更为常见 - 是的,你已经猜到了 – 首先考虑资产的功能。当功能已知时,我们会问“它是如何在功能上失败的?”这会导致我们进入失败模式并寻找影响和缓解措施。

自上而下的 FMEA 仅直接针对潜在问题的最重要贡献者,而不是每个单独的组件。

还有 FMECAs(C 表示关键性)增加了数字风险因素。

看看这个包含 FMEA 和 FMECA 的示例。

我们将保持简单并考虑汽车上的挡风玻璃雨刷器。我们假设我们最初不做任何检查,我们只是让他们在我们开车的时候失败。

功能 | 功能故障 | 失败模式 | 潜在影响 | 严重性 | 潜在原因 | 出现 | 检测模式 | 检测 | RPN |

| 资产或组件的功能是什么? | 它是如何实现它的功能的? | 什么会导致功能故障? | 有什么影响?即效果 | 影响有多严重? | 是什么导致了故障模式? | 这种情况发生的频率如何? | 现有的预防或检测控制措施是什么? | 使用当前方法检测有多容易? | 风险优先级数 =Sev x Occ x Det。 |

| 清除前挡风玻璃上的雨雾(按需)。 | 启动失败。 | 保险丝烧了。 | 汽车在大雨中无法清除挡风玻璃。 | 10 | 碎片堵塞雨刷器(导致过流和保险丝熔断) | 2 | 查找故障(驾驶时) | 7 | 140 |

推荐操作 | 责任 | 目标日期 | 采取的行动 | SEV | OCC | DET | RPN |

我们如何减少原因的发生或改进检测? | 谁负责这个动作? | 行动的目标日期是什么时候? | 重新计算 RPN 以查看操作是否降低了风险。 |

|

|

| 动作后的新RPN。 |

1.每次出行前检查挡风玻璃雨刷器是否有障碍物。 2.携带更换保险丝。 | 车主 | 立即生效 | 车内携带的清单作为提醒。以及更换保险丝。 | 10 | 2 | 2 | 40 |

如您所见,执行操作后,您的风险优先级数应该会降低。

一旦您对工厂执行 FMEA 或 FMECA,您就有了维护策略。

维护策略:帮助您保持固有的可靠性。

所以 FMEA 的关键输出是维护策略,主要是 what 你需要做。这可能是基于时间的更换、状态监测、设备重新设计、故障查找任务、检查或大修等。

为了进一步完善 - 并在以后实施 - 您的维护策略,您需要决定谁来做这项工作、何时以及需要哪些备件。

这里有一点要记住:

通过在正确的时间做正确的维护,可以维护inherent 资产可靠性高。仅靠正确和适当的维护永远无法改善 超出其初始能力的固有可靠性 - 因为它是一个内置 特点。

但是一个好的维护策略可以在它所属的地方保持较高的固有可靠性。

状态监测和基于状态的维护:可用性为王。

让我们暂时专注于状态监控(也称为预测性维护)策略。这是值得的,因为它们的传感器、数据和信息使我们能够了解资产的健康状况。他们是工业物联网 (IIoT) 和工业 4.0 的推动力。

如果我们随时了解资产健康状况,那么我们就可以执行所有维护中最具成本效益的 - 基于条件的维护 (CBM) .

这里有一点要记住:

基于条件的维护不会也不会提高资产可靠性 ,固有的或其他的。它将为您提供并且对您的组织目标同样重要的是资产可用性 .通过单独减少计划外停机时间,您可以提高可用性。

CBM 仅根据测量的资产健康状况执行维修或更换任务。它为我们提供了潜在或即将发生资产或组件故障的预警信号。

但是如果我们使用状态监测技术,我们应该多久测量一次数据?

P-F 曲线和区间

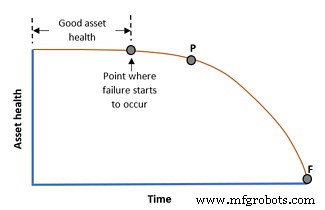

首先,我们说的这个P-F曲线是什么?这是一条曲线,表明一旦启动故障模式,资产的健康状况如何随时间恶化。

这里的图表说明了这个概念。

曲线的水平部分是良好的资产健康状况。这部分可以通过以下方面的维护最佳实践来延长:

- 资产安装

- 基础和支撑结构

- 资产润滑

- 资产对齐和平衡

- 资产能力范围内的正确操作

但是,当失败模式出现时,我们就有了失败开始的地方。但在数据采集过程中仍然是不可见的。

然后时间(或资产压力周期)移动到 P 点。

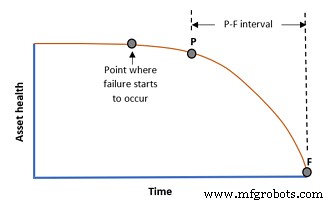

点P表示潜在故障 .这就是我们的状态监测技术可以开始检测潜在故障的地方。然后资产健康状况将逐渐(或迅速)下降,直到达到 F 点,功能故障 .

这意味着晚安和再见 为您的资产。

游戏开始了,你需要召唤反应性维护“英雄”。

P和F的时间差称为P-F区间。可能是几秒钟到几十年。这完全取决于故障模式和相关资产。

您最好记住特定故障模式的 P-F 间隔始终是平均值 数字——这些东西总会有统计上的变化。

但是如果我们对它是什么有一个很好的了解——从过去的故障、RCA(根本原因分析)、OEM 数据等——那么我们可以设置间隔我们进行状态监测检查。检查间隔的一个好的经验法则通常至少是预期 P-F 间隔的一半。

假设您知道当您的关键泵驱动端轴承以 8 mm/s 的速度振动时,它可能只剩下 3 个月的服务时间就会卡住。至少应该多久测量一次振动?

检查/测量间隔

这确保您将在预期的 P-F 间隔内捕获特定缺陷(尽管这里的大多数策略师会保守且一般地推荐 1 个月的检查间隔 - 还记得统计变化吗? )。

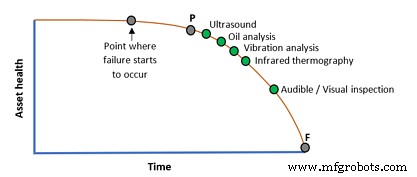

人们普遍认为,不同的状态监测技术可以在 P-F 间隔期间提供不同级别的预警。请查看下图以获取粗略指南。没有一种技术可以包罗万象。

最好的策略是结合使用状态监测技术。

规范性维护之旅

作为最后一点,考虑到 IIoT 和工业 4.0 的进展,我们应该考虑到规范性维护的旅程。

| 规范性维护 (Rx) 的独特之处在于,它不仅仅像预测性维护 (PdM) 那样预测即将发生的故障,它还努力从 Rx 分析中为运营和维护提供以结果为中心的建议。尽管 RxM 仍处于起步阶段,但许多思想领袖正在考虑其成为下一级可靠性和维护最佳实践的潜力。

|

‘但是那是什么 ?’我们听到你问了。

因此,预测性维护之外的下一个前沿领域将是规范性维护。

你能想象一下 那?

传感器、网络、算法、机器学习和人工智能相结合,告知您的维护团队什么 他们需要做什么以及何时 他们需要这样做以保持可靠性并提高可用性。甚至在检测到潜在故障后如何管理资产(速度和负载)以延长剩余使用寿命。

未来的维护策略将是流动的、多变的,并通过技术和人工 FMEA、P-F 间隔和 OEM 故障排除指南以智能方式提供信息。

我们还没有,但它即将到来......

阅读下一篇:IIoT 维护综合指南

物联网技术