超模压混合部件开辟了新的复合材料市场

复杂性和强度。 用于飞机储物箱的 B 支架等组件既表现出高复杂性,又要求高强度——混合包覆成型技术尤其适合这种组合。来源,所有图像 | TxV 航空复合材料

通常在航空航天市场,原始设备制造商愿意为复合材料部件支付更多费用,因为他们知道由于部件重量轻,投资将带来节省燃料的回报,由于磨损更少而寿命更长,或其他操作减少和维护费用。这种“产品生命周期”观点为复合材料开辟了许多市场和应用。更不寻常的是复合组件,其采购成本本身低于金属版本。但这种情况正在改变。一些新的自动化复合材料制造工艺开始倾向于复合材料,其中包括由 TxV Aero Composites(美国罗德岛布里斯托尔)开发的混合包覆成型工艺。

TxV 是 Tri-Mack Plastics Manufacturing(布里斯托尔,R.I.,美国)和 Victrex(Thornton Cleveleys,英国)的合资企业,已将其混合包覆成型技术提升到商业生产状态。该公司已与 SFS intec Aircraft Components(德国阿尔滕斯泰特)合作,重新设计和商业化生产以前由航空级铝制成的飞机储物箱支架。作为其自身的成功故事,该支架还展示了混合包覆成型和 VICTREX AE 250 单向碳纤维/聚芳醚酮 (PAEK) 胶带的潜力,可在众多航空航天应用中实现宝贵的重量和成本节约——通过用一种加料而非减料的复合工艺。

从减法到加法

在 CNC 机器上生产金属部件的机械师和机加工车间给自己起了个绰号“芯片制造商”,原因很明显,他们的工艺从金属坯料中切除了不需要的材料来制造部件,从而产生废金属屑。这些碎屑代表了金属加工成本高昂的方面,无论它们是被处理掉、送到回收站还是在内部进行再加工。以 SFS intec 的高架储料箱支架为例,在对其进行加工所需的几个铣削步骤中,60% 到 70% 的铝会变成废料。

这种高废品率使得支架的净形或近净形复合材料版本的原材料成本可能低于金属材料成本。 “由于芯片,我们可以与更便宜的(每磅)铝竞争;如果购买与飞行的比率为 8:1,则购买的大部分铝都会变成废料,”TxV 高级客户经理乔纳森·苏尔克斯 (Jonathan Sourkes) 指出。 “另一个因素是每个组件的铣削时间。我们可以在几分钟内制造 [复合] 零件,而不是几小时。”

除了原材料成本之外,像支架这样的复合材料版本——具有复杂的几何形状并需要高承载性能——使用历史上可用的制造选项在经济上并不可行。一方面,如果组件是用低成本、短切纤维增强材料以高速、低接触工艺(如注塑成型)制成的,则组件将无法获得足够的承载性能。另一方面,如果它是通过低速、高接触工艺用更高承载力的连续纤维增强材料制成的,通常涉及一些手动铺设,生产将太慢和/或增加制造成本,使最终产品太贵了。

由于此类新型复合材料应用的这些障碍,整个复合材料行业投入了大量资源来开发自动化流程,这些流程可以以适当的高生产率生产此类组件,并具有足够的承载能力,以满足航空航天客户的需求和规格.着眼于此类复合材料部件的商业化生产,TxV 于 2017 年应运而生,专门用于加速创新制造工艺在整个航空航天业的聚酮复合材料应用的商业应用。

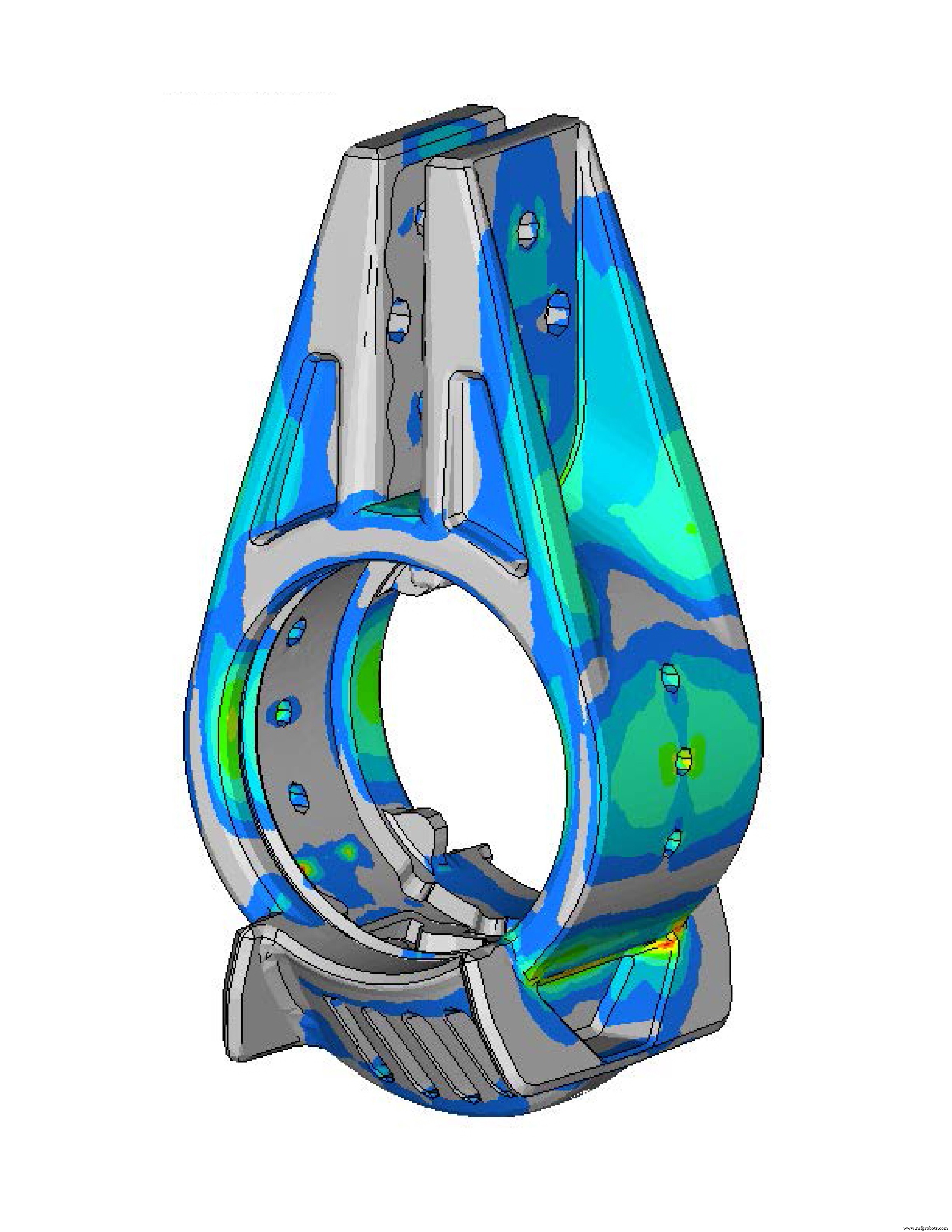

虚拟原型制作。 使用专有数据来表征层压板和包覆成型之间的关系,TxV 迭代了叠层和层板方向,而无需制造和测试物理原型。迭代继续,直到可见应力(如此处所示)在提供的载荷工况范围内。

TxV 的包覆成型混合解决方案结合了复合材料部件制造技术的两项关键进步。首先,它可以自动化生产那些需要连续纤维增强材料强度或刚度的部件。其次,它利用注塑成型的速度来完成组件的复杂几何形状。更具体地说,它生产定制的层压板来处理负载,然后将其包覆成型以功能化并创建最终零件的几何形状。根据 SFS intec Aircraft Components 创新主管 Sascha Costabel 的说法,混合技术“对于必须承受高水平机械应力和几何形状的组件来说是一个很好的选择,这些组件需要使用传统加工的多个加工步骤。”

Sourkes 说,与 SFS intec 合作是一个不错的选择。 “作为系统附件领域的全球领导者,SFS 一直在做一些非常有趣的事情。他们非常有创新精神,愿意投资新技术,”他指出。他补充说,SFS intec 还与其飞机客户建立了牢固的关系,他们拥有执行认证流程的能力——这是航空航天业采用重新设计的组件的关键。

飞机储物箱支架,特别称为“B 支架”,被选为复合材料重新设计的第一个附件组件,因为它代表了设计和生产具有挑战性的组件。在通过 Altair(美国密歇根州特洛伊)有限元分析 (FEA) 工具进行协作工程、零件概念化和设计以及性能建模之后,项目团队从第一篇文章开始迭代以验证、测试和证明模型。制造设计是复合材料支架开发的核心,它利用了连续纤维增强元件自动铺带和短切纤维增强元件高速注塑的制造优势。

构建 B 括号

混合包覆成型工艺的一个关键方面是使用相同类别的不同聚合物。 PAEK 用作支架连续纤维复合材料部分的基体树脂,而聚醚醚酮 (PEEK) 用于包覆成型区域。 VICTREX PAEK 和 PEEK 具有卓越的抗疲劳性、耐化学性和耐腐蚀性;优异的耐烟、耐火、耐毒性;快速成型;和可焊性。 VICTREX AE 250 是一种低熔点 PAEK (LM PAEK),可提供 40 摄氏度的熔化温度 低于 PEEK 的。 “当熔融的 PEEK 流过 LM PAEK 复合材料的表面时,较低的熔化温度可以实现牢固的附着,”Sourkes 解释说。

B支架的具体原材料是两英寸宽的VICTREX AE 250单向碳纤维增强PAEK胶带(58%碳纤维);和短碳纤维填充 VICTREX PEEK 150CA30(30% 碳纤维)。这些材料供给混合包覆成型生产工作单元,这些工作单元通过以下多步骤过程创建支架。

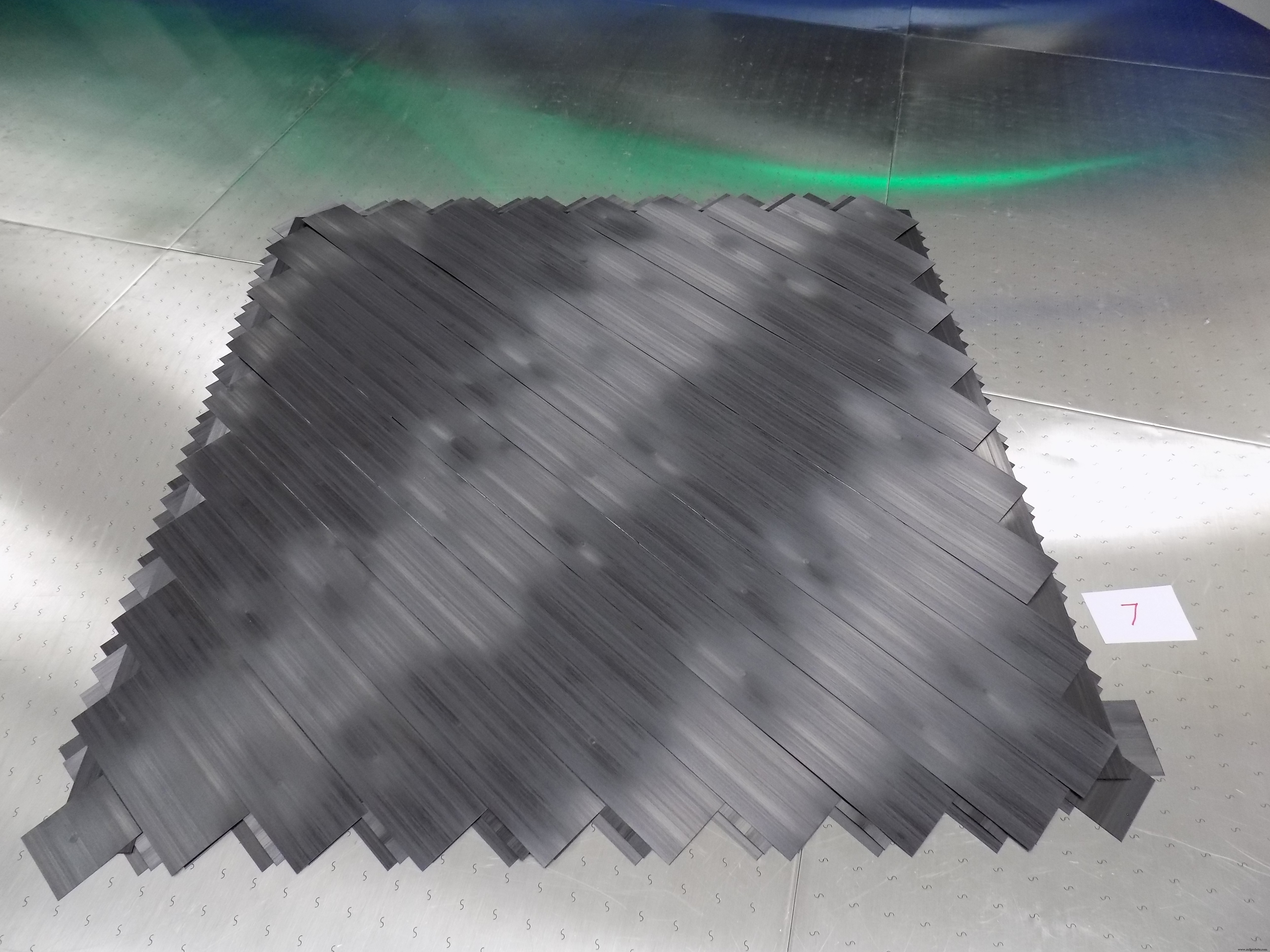

第 1 步。 迪芬巴赫 Fiberforge 2000 自动铺带系统生产定制的层压板坯。

首先,使用迪芬巴赫(德国埃平根)Fiberforge 2000 胶带铺设系统将碳纤维/PAEK 胶带铺设在定制坯料中。 “这台机器是目前世界上最快的铺带系统之一,”Sourkes 证明道。它配备了机器人来装载和重新装载磁带卷轴,因此它可以不间断地运行,最大限度地减少手动触摸时间。叠层设计使磁带之间的间隙最小化。在铺设下一层之前,检查 B 型支架剪裁坯料的每一层。该过程在环境受控的区域进行,以最大程度地减少异物和碎片 (FOD) 的可能性。

然后将定制的坯料合并到一个自动化的定制单元中,该单元需要最少的手动操作来装载和卸载层压板。在单元中,匹配的加热板压固面板,消除空隙。匹配的冷压板然后冷却面板。保持在温度下的两组压板比带有一组压板的静压机效率高得多。 “结果是大大缩短了以分钟为单位衡量的周期时间,而不是以小时为单位,”Sourkes 说。

第 2 步。 定制的坯料在自动定制的固结单元中固结,该单元具有两组保持温度(一个热的,一个冷的)的压板,以加快这一步骤。

然后在专有的工作单元中进一步处理加固的层压板预制件,以形成支架的主要形状(步骤 3)。然后使用 Flow International(美国华盛顿州肯特市)水刀切割机从成型坯料上切割出最终的碳纤维/PAEK 嵌件(步骤 4)

第 3 步。 专有的工作单元构成了支架的主要形状。

在确定定制坯料的尺寸时,Sourkes 指出必须为每个项目考虑权衡。 “我们可以调整层压板的尺寸,以便我们可以从一个方形坯料中拉出三个或四个矩形。通过尽可能大的坯料,然后将其切割成瓶坯,可以最大限度地提高购买与飞行的比率;但切割瓶坯意味着有更多时间进行水刀切割操作。”在B支架项目中,每个加固的层压板被切割成多个预制件

接下来是包覆成型步骤,该步骤使用 Engel(Schwertberg,奥地利)高温注塑机进行(步骤 5)。嵌件被放置在注塑模腔中,然后填充熔融 PEEK。将嵌件放置在充满熔融 PEEK 的注塑腔中,该腔会熔化 VICTREX AE 250 层压板的顶层,从而形成坚固的熔接组件。

需要时,通过加工成净形状来完成一个组件。 “虽然我们的目标是模制近净零件,”Sourkes 承认,“通常在清理工艺几何形状之后,通常需要进行一些最低限度的加工。”加工可采用水刀或CNC加工。

突破性成果

第 4 步。 Flow International 水刀切割机从成型坯料上切割碳纤维/PAEK 嵌件。每个括号中使用了两个这样的插入物。

在制造 SFS intec 支架时,TxV 混合包覆成型工艺实现了三分钟的循环时间和 1.06:1 的购买与飞行比率。 “正是材料的有效利用和快速的制造工艺使我们能够生产具有附加值的热塑性复合材料部件,并使得系统成本比现有金属设计降低,”Sourkes 强调说。 “实际上,我们正在用高度工程化的材料解决方案替代具有高购买飞行比和显着处理时间的低成本原材料。”结果是重量减轻了 30% 到 40%,而类似替换件的成本节省了 20% 到 30%,也就是说,替换零件遵循与现有组件相同的几何和操作规范。他指出:“当我们有机会完全重新设计零件系统时,重量可以减轻多达 60%。”

第 5 步。 针对 PEEK 混合包覆成型优化的 Engel 注塑机通过对嵌件进行包覆成型来完成复合部件。

碳纤维/PAEK/PEEK 支架还整合了零件数量:TxV 和 SFS 同意在零件底部注塑包覆成型的鼻梁,其操作与用于功能化和添加其他功能的操作相同。以前,吊具鼻是由 PEEK 制成,然后由两个铆钉固定到位。因此,合并既减少了零件数量又减少了组装步骤。

来自推出 TxV 的两家公司的专业知识无疑促成了混合包覆成型的成功。 Sourkes 解释说,在开发 PAEK 材料和加工技术后,威格斯首先与现有业务合作伙伴探索了机会。 “但是,具有注塑专业知识的公司不具备使用连续纤维增强复合材料的专业知识,反之亦然。”在 2017 年成立 TxV 并建立合资企业的专用聚酮复合材料卓越中心之前,威格斯和 Tri-Mack 合作了数年,该中心高度自动化,专为高速批量生产而设计。

当被要求将 TxV 工艺和结果与传统制造方法进行比较时,Sourkes 指出 B 支架不适用于标准复合材料制造方法。 “如果不从复合坯料加工支架,这将是非常具有挑战性的 - 这将导致成本过高,”他说。

第 6 步。 最终的 B 支架的生产周期为 3 分钟,购买与飞行比为 1.06:1,重量减轻了 30% 到 40%。

合格然后飞

两家公司利用SFS intec的资格认证能力,通过“点设计”进行认证,这意味着只有这种特定的零件几何形状才能获得飞行批准。零件已生产并经过资格文件中规定的测试。 “鉴于该部件是一个高架垃圾箱支架,操作负载相当容易实现,”Sourkes 指出。 “然而,性能要求超出了那些典型负载,必须涵盖一些极端的起飞和着陆操作。”作为CW 付印,资格包已经提交,正在等待规范保管人的最终签收。 TxV 和 SFS intec 预计该部件将于 2020 年初飞行。

一旦 B 支架合格,TxV 将扩展到量产。虽然该公司正在使用其现有的混合包覆成型生产线生产这些支架,但 Sourkes 强调该公司有双重使命——既要使用该技术制造零件,又要支持有兴趣自己采用该技术的行业制造商。换句话说,复合材料制造商可以在自己的设施中采用这种制造技术。

像 SFS intec 产品这样的复合支架有可能占领这类组件的相当大的市场。商用飞机使用数以千计的支架和系统附件,占整个飞机的显着成本和重量。 “我们相信热塑性复合材料部件将在飞机制造中发挥越来越大的作用,”Costabel 预计。

纤维