用于生产的再生热塑性复合材料

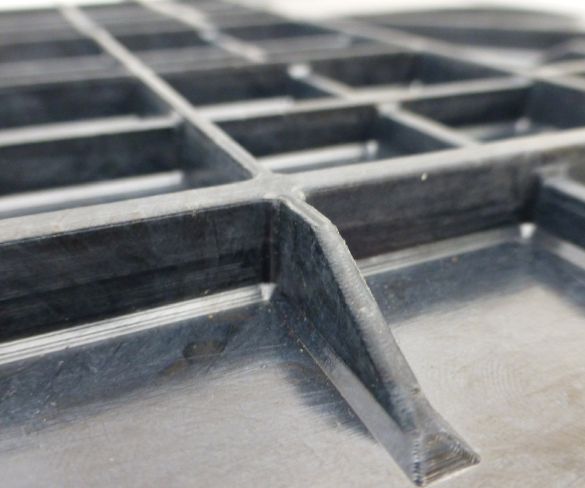

可回收性一直是使用热塑性复合材料 (TPC) 的一项长期承诺的好处。但尚未大规模商业化使用。材料供应商 TenCate Advanced Composites 和 ThermoPlastic 复合材料研究中心 (TPRC) 与一级制造商 GKN Fokker 合作,在 2016 年展示了这样的过程。该团队使用废弃的 TenCate Cetex TC1100 编织碳纤维/聚苯硫醚 (CF/ PPS) 材料来自 GKN Fokker 生产的湾流 G650 升降舵和方向舵。将生产废料切碎,然后使用 TPRC 设计的工艺和模具进行压缩成型。检修门面板具有模制加强筋、厚度变化和带凸台的模制孔。 (凸台是将紧固件引导到孔中的突出特征)。由于随后在湾流 G650 舵的前缘上使用了检修门面板,因此使用回收材料使轻质部件具有更大的模内功能,同时形成了闭环制造过程。该项目获得2016年JEC创新奖。

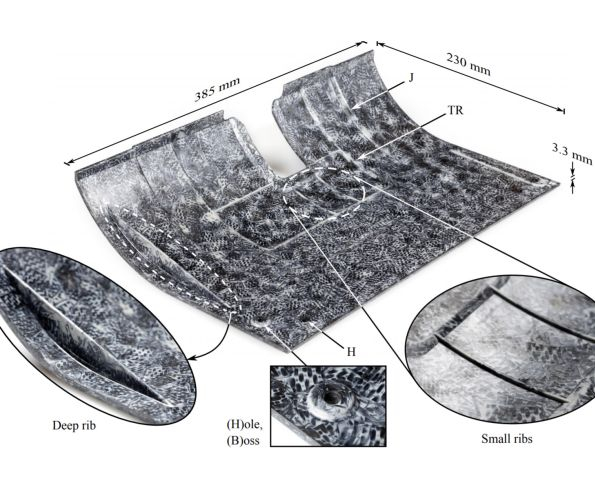

检修门面板2016 年展示的产品由废 Cetex CF/PPS 材料制成,具有加强筋和带凸台的模制孔。来源 | TPRC。

自那项研究以来,一个新的组织已经成立,即热塑复合材料应用中心 (TPAC)。 “TPRC 成立于十年前,主要从事航空航天业的基础 TPC 研究,”TPAC 轻质结构研究员 Thomas de Bruijn 解释说。 “TPAC 大约由两个组成 多年前,并且有更实用的工作方式。它与萨克森大学以及中小企业相关联。我们专注于通过开发更具成本效益的流程来降低成本。这两个团体共同组成了 TPC NL,这是一个智能行业、TPC 技术的数字创新中心。”

TPAC 的参与以及 TenCate 的持续研发表明,这种类型的闭环制造不仅是可能的,而且在经济上是有益的。最初的重点是 CF/PPS 材料,并与行业合作伙伴合作进行研究,以帮助实施这种 TPC 回收增强型零件生产。

但是,实际开发的流程有所不同。 TenCate 专注于用作流动层的较短纤维材料,为连续纤维部件添加模制几何特征和功能。同时,TPRC 和 TPAC 试图保持更长的纤维长度,创造出一种面团状材料,可以模压成具有比传统短纤维化合物更高的机械性能的部件。

TenCate — 流动层增强的有机片部件

“三年前,我们开始将更多的研发预算投入到回收利用中,”TenCate 热塑性塑料产品经理 Frank ten Napel 说。 “这不仅仅是为了获得‘绿色标签’。我们相信,将回收材料加入您的零件中会带来非常真实的经济和建筑效益。我们可以将几何级别应用于我们无法通过其他方式实现的零件。通过应用回收材料的流动层,我们可以在零件上成型加强筋和可变厚度,以及孔周围的凸台,分散紧固件引起的载荷。所有这些都可以使用更少的连续纤维材料来制造更薄、更轻且更具成本效益的零件,而不仅仅是使用原始材料。”他指出,使用连续纤维材料很难实现这些模制特征,“但通过将连续纤维与局部包覆成型相结合,您可以获得更大的设计自由度。”

此支架型演示器展示了同一部件的两面,突出显示了传统的编织有机片层和回收的 TPC 流层。后者具有用于插入件的加强筋和凸台。来源 |腾讯

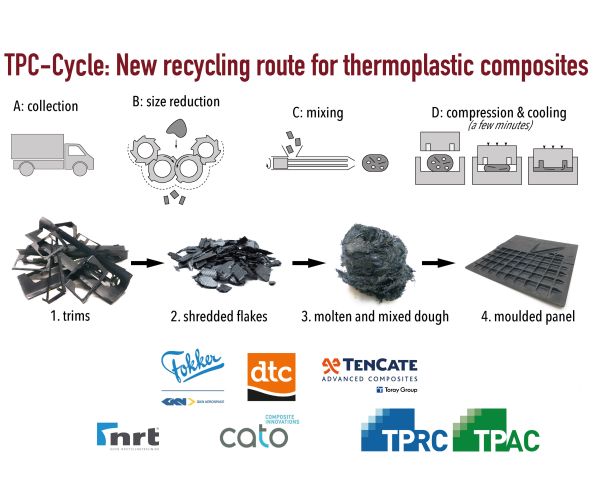

TPC-Cycle 项目

这个为期四年的项目于 2015 年 9 月开始,包括来自整个热塑性复合材料 (TPC) 供应链的合作伙伴:

- TenCate Advanced Composites(东丽集团)——材料

- GKN Fokker Aerostructures – 航空结构和组件的一级设计和制造

- 荷兰热塑性塑料部件 (DTC) – 航天肋、纵梁、支架、夹子、盒子的 SME 设计和制造

- Cato Composites – 为航空、汽车、国防、体育和消费市场制造和设计零件的中小企业

- Nido RecyclingTechniek (NRT) – 用于粉碎和减小要回收的材料/零件尺寸的技术

TPC-Cycle 由 TPAC 和萨克森应用科学大学,特别是其轻量结构研究小组推动,并由荷兰科学研究组织 (NWO) 的一部分 Regieorgaan SIA 资助。

Thomas de Bruijn 是 Saxion/TPAC 的 TPC-Cycle 项目经理和轻型结构研究员。他解释说,启动 TPC-Cycle 项目有很多驱动因素。 “我们可以看到连续纤维 TPC 的使用有所增加,特别是用于冲压成型,如夹子和支架。随着这种增加,后工业废物的数量变得可观。因此,回收对于环境和经济以及满足法规来说都是必要的。例如,欧洲的报废立法要求 95% 的汽车材料可以回收利用。”他指出,空中客车公司也制定了回收和报废目标,并将这些目标传达给了他们的供应商。 “供应链不仅应该说他们可以实现这些目标,还应该向演示者证明他们的能力,”de Bruijn 补充道。

“我们还看到 TPC 在航空航天以外的应用中不断发展,例如食品箱、家具和工业部件,因为它们提供更短的循环时间、更轻的结构和更智能的结构,”de Bruijn 说。

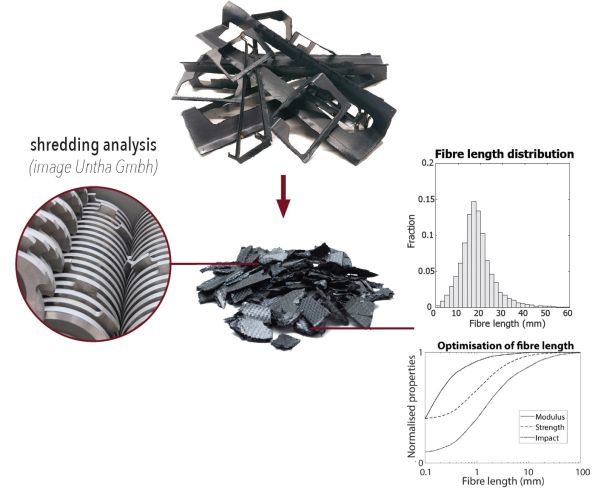

他继续说道,“我们想证明一个商业上可行的回收工艺链,而不仅仅是研磨,这是向下回收。我们想要高性能。因此,我们选择了一种低剪切混合方法来保留 0.5-1.0 英寸的纤维长度。对于刚度,您只需要几毫米的长度。但对于强度和抗冲击性,您需要超过 0.5 英寸的长度。”除了保持纤维长度外,另一个关键挑战是在混合材料和最终回收产品中获得良好的均质性。

“目标是收集废物,将其切成 0.5-1.0 英寸的薄片,然后将其转化为均匀的面团,然后将其挤出并直接转移到压缩成型机中,”TPRC 研究员和博士解释说。学生纪尧姆文森特。 “面团的加工是通过将薄片和原始聚合物颗粒喂入低剪切混合器中来完成的,从而将纤维重量分数降低到 25-40%。”他指出,该过程与汽车中常见的长纤维热塑性塑料 (D-LFT) 的直接混合非常相似。 “但是,D-LFT 工艺需要数百万美元的投资,因此它们仅用于大批量生产。我们通过使用较小的机器修改了我们的方法,但我们得到了类似的结果。与 D-LFT 工艺相比,我们的产量较低。”

Vincent 描述了一个包含完整回收价值链的例子:“NRT 帮助我们与更大的碎纸机制造商建立了联系,例如 Untha。”这是扩展批量零件生产流程的关键部分。

正在开发的第一个流程链用于 CF/PPS。 Vincent 说 TPC-Cycle 已经建立了模拟模型和分析方法来表征再生材料中的纤维长度和纤维分布。 “我们也在了解这些材料特性如何转移到模制部件的特性中,”他观察到。事实上,这是他博士的重点。论文,2019年底发表。

TPC- Cycled 项目已开发出用于回收热塑性复合材料的完整工艺链,包括具有成本效益的切碎以及纤维长度和分布的表征。来源 | TPRC/TPAC。

这种回收的面团有时被称为块状模塑料 (BMC)。从历史上看,BMC 是一种面团状的混合物,由短玻璃纤维(<25 毫米)、热固性树脂糊和填料压制成复合材料部件。与片状模塑料 (SMC) 相比,它的纤维体积更小,流动性更大,但机械性能也略低。 TenCate 已销售热固性和热塑性 BMC 多年来,尽管后者是将切碎的单向预浸带展开到模具中并压制的过程。 “我们的产品实际上完全不同,”文森特断言。 “使用传统的热塑性 BMC,通常不需要混合,需要较长的加热和固结周期。我们发现,通过混合,您可以获得更均匀的产品和更少的零件应力集中,从而获得更高的性能。使用传统的热塑性 BMC,您会得到更厚的薄片,这些薄片在末端具有富含基质的区域,从而在复合层压板中产生应力集中。”

低剪切混合过程将薄片解开成层,然后将层分离成束,将束分离成松散的纤维。还混入聚合物以减少纤维含量,以获得更好的流动性,使材料更容易加工成型。

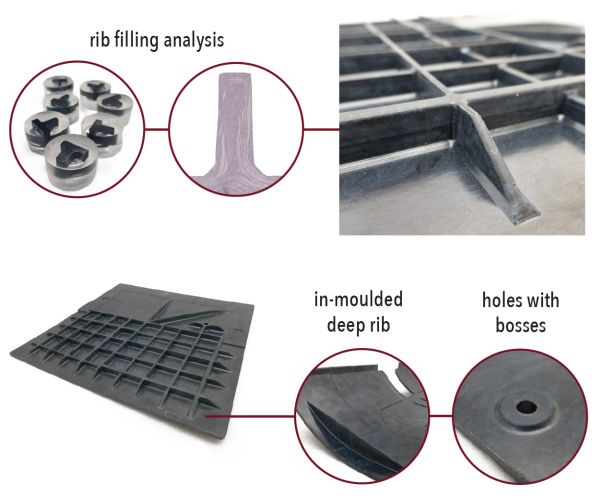

“面团被挤出,然后机器人放入一个开放的、等温的 [加热] 压缩模具中,”de Bruijn 解释说。 “混合后,面团中的纤维随机排列。但是在压制过程中,材料的流动使纤维重新定向。与使用注射成型的较短纤维的混合物相比,这种取向较少,但从零件到零件都相似。这是我们继续研究的课题之一。”

成本

迄今为止开发的 TPC-Cycle 工艺链似乎具有经济效益。 “我们希望在 2019 年晚些时候回答我们可以将零件成本降低多少,”de Bruijn 说。 “但这很复杂,因为你需要一个市场,并且必须出售回收材料。”他指出,有许多经济因素。例如,当今大多数制造商只是将生产废料扔掉。在垃圾填埋场处置的当地成本为每吨 80 欧元(90 美元)。 “但这种被扔掉的材料是有价值的,”de Bruijn 说。 “此外,您必须考虑收集废物、切碎、混合然后压制成新零件的成本。然而,由于等温模具,这也是一个接近净成型的工艺,周期时间短。”换句话说,应该大幅减少或消除二次精加工和机加工。 De Bruin 表示,TPC-Cycle 现在正在考虑完成成本分析和生命周期分析。

来源 | TPRC/TPAC

晴空重置

第三个项目重申了 TenCate 和 TPC-Cycle 项目完成的工作的重要性,该项目是 RESET 项目,该项目从 2016 年 1 月持续到 2017 年 12 月,由西班牙巴塞罗那的 Leitat 技术研究所协调。 RESET似乎是在Clean Sky(2008-2016)下开始并在Clean Sky 2(2017-2021)期间完成的。

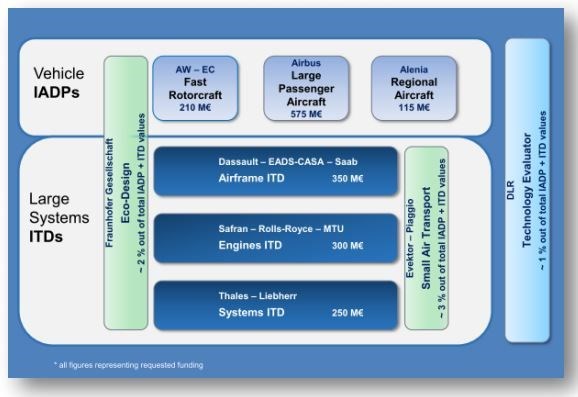

Clean Sky 和 Clean Sky 2 计划被组织成顶级创新飞机演示计划(参见下图中的飞行器 IADP)和低级创新技术演示计划(参见下图中的大型系统 ITD)。 RESET 作为机身 ITD 的一部分完成,特别是工作包 (WP) A-3.4 机身生态设计。

来源:清洁Sky 2 联合技术 提案

对于 更多细节,见 “热塑性复合材料演示器——欧盟未来机身路线图”

根据 Clean Sky 项目官员 Elena Pedone 的说法,Leitat 的 RESET 团队开发了一种工艺来回收以前使用过的飞机复合材料,并将其用于制造新零件。他们将这些回收零件与商业制造的零件进行了比较,发现它们具有相似的机械特性。 Pedone 说:“该项目中开发的技术可以在未来几年内在航空领域实现实际商业化,并可能溢出到其他经济领域。

在 RESET 项目期间,完成了研究 PEEK 和 PPS 热塑性基体材料的影响以及碳纤维增强材料的化学性质的工作。研究了增强材料的形状,包括纤维长度和机织与非织造材料。还研究了纤维含量(聚合物与纤维比)的影响。

在第二个工作包中,主要目标是对基于挤出的回收 CF/PPS 和所得模塑复合材料进行调节和表征。 Leitat 项目的科学协调员 Claudia Aguilar 解释说,两个部件——一个热塑性支架和一个热塑性夹板——是通过注塑成型制造的,另外两个部件是通过热成型制造的。然后测试这些部件。 “发现该材料的机械性能与商业同类产品相当,”Aguilar 说。

RESET 项目声称已经展示了一种回收过程,可以从飞机生产中提取 TPC 废料,并将其用作生产飞机新零件的原材料。 “多达 70% 的回收材料用于生产新的复合材料系列,”Aguilar 说。她补充说:“RESET 的回收过程使欧洲航空能够限制环境足迹并降低新飞机零件的生产成本。因此,该项目使航空业更具竞争力和更环保。”

支架(左)和夹板(右)由 Clean Sky RESET 项目展示的回收 CF/PPS 材料制成。来源 |莱塔特技术学院

TPC 未来始于设计

TenCate 和 TPRC/TPAC 的断言是,现在已经证明的这些回收过程不仅是绿色的,而且在经济上也很有吸引力。那么,需要什么样的投资呢? “这取决于产量,”TenCate 的 Ten Napel 说。 “所需的碎纸机并不大也不昂贵,而且该过程已经发展到相当简单的程度。”基质类型是否影响可回收性? “不,”Ten Napel 说,“但就经济可行性而言,碳纤维和 PPS、PEEK 或 PEKK 比玻璃纤维和聚丙烯更可行,因为它们的价值高于后者。”

“我认为,如果这要被行业采纳,就应该从设计开始,”他继续说道。 “目前最大的障碍是工程师的心态。实际使用回收材料进行设计(或将其部分设计成新产品)对他们来说是全新的。”

Ten Napel 承认,TenCate 既不设计也不生产商业零件,“但我们试图激发设计师在开发新零件和结构时以这种方式思考。”他将飞机内饰、检修面板和检修门视为可重复使用回收材料的轻而易举的成果。 “如果我们作为一个行业能够习惯于重复使用我们自己的废料和废物,那么我们就可以采取下一步行动,开始研究如何解决报废零件的问题。”

Ten Napel 说,回收热塑性复合材料的口头禅——简单地研磨和重塑——绝对可以采用,但从经济上讲,它通常没有多大意义。 “我们已经展示了一种更好的工艺,它实际上可以创建更具成本效益的零件和整体程序。我们选择与 TPRC 和 TPAC 一起传播这些知识,以启发行业了解热塑性复合材料的全部可能性。”如果要大规模采用热塑性复合材料,回收作为生产的固有部分不再是一种选择,而是一种必要。

树脂

- 回收:采用再生聚碳酸酯的连续纤维增强热塑性复合材料

- 为医疗应用“微调”的热塑性生物材料

- Fraunhofer 委托自动化 Engel 生产单元进行热塑性复合材料研发

- 卡尔迈耶推出热塑性 UD 胶带生产线

- INEOS Styrolution 为 StyLight 热塑性复合材料建立生产基地

- 瀚森推出用于航空复合材料生产的双组分环氧树脂解决方案

- 热塑性门是汽车复合材料的首创

- 朗盛扩大连续纤维增强热塑性复合材料的产能

- CAMX 2018 预览:TenCate Advanced Composites

- 焊接热塑性复合材料

- TenCate 在巴西庆祝热塑性复合材料联盟的组装

- 热塑性复合材料联盟旨在为汽车和航空航天进行大批量生产