焊接热塑性复合材料的新视野

该博客伴随着 2018 年 9 月的专题“焊接热塑性复合材料”。这是不适合印刷文章的图像和细节的汇编,包括感应焊接发展的时间表和未来商用飞机的资格认证细节,以及关于维修、汽车和热固性热塑性塑料 (TS) 发展的简短部分-TP) 焊接。

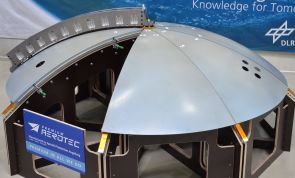

为了重申为什么焊接热塑性复合材料 (TPC) 组件对航空航天和汽车轻量化结构都很重要,请比较下面两张空客 A320 后压舱壁的图像。顶部图像是当前由铝制成的版本。注意大量的铆钉。现在将其与 Premium Aerotec 在 2018 年柏林 ILA 航展上展示的焊接 TPC 演示器进行比较。注意没有铆钉。对于复合材料,这不仅减少了紧固件的重量、时间和成本,还减少了定位和钻孔以及清洁和检查这些孔的时间和成本。这也意味着更轻的结构,无需使用层压垫来抵消承重纤维的切割。

焊接热塑性复合材料 A320 后压舱壁(底部)与当前的铝结构(顶部)相比,提供了一种无铆钉的解决方案。

来源:RUAG(顶部)和 Premium Aerotec(底部),DLR 轻型生产技术中心(德国奥格斯堡)

“另一个好处是焊接结构的检查比粘合剂粘合的组件更容易,”TPC 材料供应商 TenCate-Toray 集团的热塑性复合材料研发和产品开发总监 Hans Luinge 博士说。 “C-scan 效果很好,显示层压板中是否没有孔隙,这意味着焊接良好。对于粘合剂粘合的结构,您可能会有难以检测的亲吻粘合或污染物。”尽管 TenCate-Toray 本身不开发焊接技术,但它确实支持各种行业和客户项目。 “我们根据需要优化我们的材料,”Luinge 说,“并基于我们长期参与 TAPAS 等工作以及与 KVE Composites、TPRC、一级供应商和 OEM 等合作伙伴的合作,努力帮助将发展导向正确的方向。”

感应焊接的发展

KVE Composites 自 2001 年开始开发用于 TPC 的感应焊接。早期应用使用碳纤维织物/PPS 层压板,包括湾流 G650 和达索猎鹰 5X 公务机的升降舵和方向舵。

KVE Composites 有帮助开发 GKN Fokker 为湾流 G650(右)和达索猎鹰 5X 飞机生产感应焊接升降舵和方向舵(左)。

资料来源:KVE Composites、GKN Fokker(左)和湾流(右)。

其他感应焊接 TPC 应用包括 AVIACOMP S.A.S. 生产的油箱检修门。 (Launaguet,法国,现在是 Sogeclair 集团的一部分)用于空客 A220 机翼(以前是庞巴迪 C 系列)。 (Aviacomp 还为 STELIA 在 2017 年巴黎航展上展示的 TPC 焊接机身生产了纵梁。)

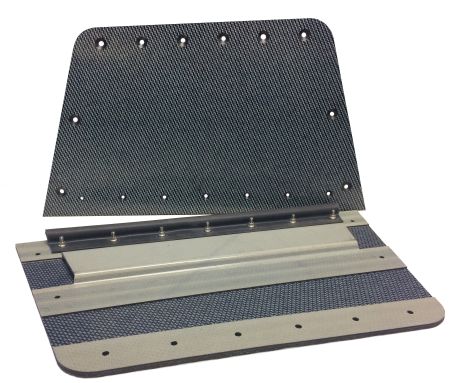

Aviacomp 使用归纳法KVE Composites 在为空客 A220 窄体飞机生产 TPC 油箱检修门时开发的焊接技术。

资料来源:Aviacomp,Sogeclair Group 的一部分。

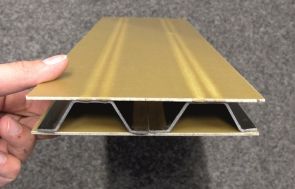

KVE Composites 完成的一项设计和制造研究表明,这种一般类型的检修门是 TPC 焊接节省成本的机会。即使是更小的飞机也可以有多达 60 个这样的检修面板,它们的形状各不相同,并且通常使用带有机加工蜂窝芯的复合夹层结构制成。 “如果您使用焊接热塑性组件,您只需 100,000 美元的工具成本就可以为飞机制造所有不同的检修面板,这是一个巨大的节省,”KVE Composites 董事总经理 Harm van Engelen 说。 “我们不需要机械核心,我们只需使用‘类似乐高积木’的组件——平板和冲压加强筋——焊接在一起形成各种形状。此外,我们的工具更像是焊接夹具,因此与他们今天使用的工具相比,成本相对较低。飞机的所有检修面板都可以在一个焊接单元中制造。”

用于飞机悬垂面板的焊接热塑性组件可以 使用自动成型和焊接单元制成 并节省 100,000 美元的工具成本。资料来源:KVE Composites。

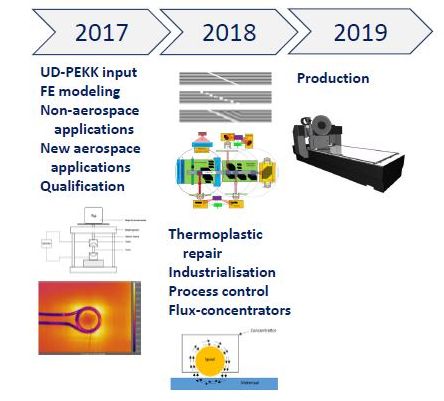

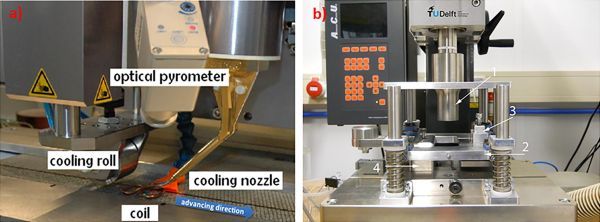

KVE Composites 正在继续开发 TPC 焊接技术,如下面的时间表所示。 2019 年底部显示的生产单元是 Falko ATL(自动铺带)机器,由 Boikon(荷兰韭菜)生产,使用 GKN Fokker 开发的超声波焊接末端执行器。 “与当今使用的拾取和放置方法相比,该机器人单元为更高水平的 TPC 零件生产提供了更高效的过程和控制系统,”KVE Composites 研发主管 Maarten Labordus 解释道。 “例如,您可以全自动铺设区域喷射控制表面(大约 60 毫米 x 3 米)的蒙皮和肋板层压板,应用非高压釜固结和成型步骤,然后在一个过程中完成组装。相邻的焊接单元。” Falko ATL 机器还展示了 GKN Fokker 已经为超声波焊接开发的闭环控制。 “该机器能够根据材料类型、厚度和形状的需要控制能量水平,但是在完成 TPC 零件的成型过程中,之后需要对扁平预制件进行完全熔融固结,”GKN 航空结构 R&T 负责人 Arnt Offringa 解释说福克。

来源:KVE Composites

来源:KVE Composites 资质

上图显示为 2017 年的一项关键发展计划,资格 TPC 航空结构的感应焊接工艺是一个持续的优先事项。根据 KVE Composites 即将在第 4 th 上的演讲摘要 国际。会议。和热塑性复合材料展览会(ITHEC,2018 年 10 月 30 日至 31 日,德国不来梅),在过去几年中,热塑性复合材料 (TPC) 焊接已经从 PPS 和 PEI 等聚合物转向 PEEK 等高端聚合物、PEKK 和现在的低熔点 PAEK(LM PAEK,在我的博客“PEEK vs. PEKK vs. PAEK ...”中阅读更多内容),以及自动放置的 UD 胶带和更厚的层压板,以实现更高负载的结构。作为回应,KVE Composites 寻求改进和标准化工具和设备以及基于 FEA 的仿真模型。

采用新材料进行感应焊接鉴定的标准化设置。

资料来源:KVE Composites

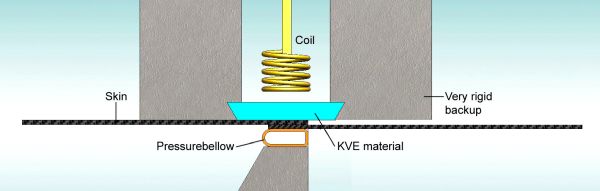

为了帮助这些新型复合材料层压板感应焊接工艺的成熟和鉴定,KVE Composites 开发了一种标准化的设置,用于焊接单搭接剪以及 L 和 T 型拉断测试试样。此设置包括:

- 一个刚性框架,用于在焊接过程中通过对层压板施加压力来承受负载。

- 可以放置在框架下方的下部工具块,以实现标准面板的可重复焊接。

- 下部工具块中的充气芯棒(上图中的压力波纹管)只能在一个方向上膨胀,以压缩正在焊接的层压板靠在特殊散热器(上图中的“KVE 材料”)上,以限制焊接处的热量界面。

通过更换下部工具块,可以焊接各种标准试样,然后进行超声波检查,然后可以切割较小的试样并进行机械测试。此标准化设置已由以下人员安装:

- 热塑性研究中心(TPRC,恩斯赫德,荷兰)

- 南卡罗来纳大学麦克奈尔中心(美国南卡罗来纳州哥伦布)

- 荷兰航空航天中心(NLR,Marknesse,荷兰)。

标准化感应焊接在 KVE 处设置(左)并使用热电偶焊接 UD 碳纤维/PEKK 样品以记录熔接线处的温度(右)。

资料来源:KVE Composites。

维修

另一个关键的发展领域是如何修复 TPC 飞机结构。 “我们首先关注合格且飞行的 CF 织物/PPS 结构,”Labordus 说。 “该过程与用于热固性复合材料修复的过程基本相同:去除损坏的材料,用锥形围巾准备该区域,然后在预浸料修复补丁中粘合。 Labordus 说,问题之一是室温下的热塑性预浸料是板状的并且不粘,“因此很难获得匹配的几何形状。”不过,他认为空客、汉莎和其他公司正在开发的机器人维修系统提供了一种解决方案。

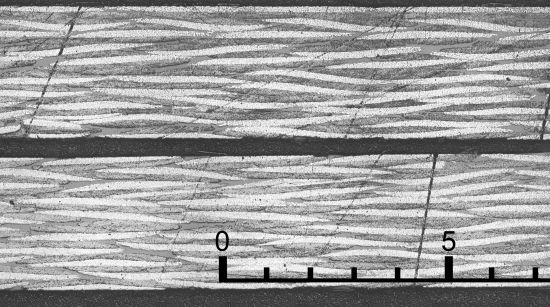

作为其焊接结构热塑性复合材料修复持续开发的一部分,KVE Composites 在 CF 织物/PPS 层压板中实现了感应焊接二维线性锥形接头,具有均匀的厚度和 90% 的原始材料特性。

资料来源:KVE Composites。

此类系统使用计量学来精确测量机器人加工的锥形围巾,然后将机器人加工成与之匹配的预制贴片粘合在一起。 “我们想使用感应焊接将热塑性补片焊接到原始结构上,”Labordus 说,但仍有一些问题需要解决。 “根据零件和贴片的形状,涡流不会在任何地方形成,因此我们可能会出现冷却或过热的区域。 KVE Composites 已经解决了这个问题,并能够在 CF 织物/PPS 层压板中实现具有均匀厚度和完美焊接的二维线性锥形接头。 “我们与原始材料特性相差不到 10%,”Labordus 说。

下一步将是感应焊接两个矩形零件,每个零件都有斜边,然后将锥形补片焊接到带有锥形围巾的圆形/椭圆形孔中,这基本上是用于热固性复合材料修复的方法。 “如果可行,我们将转向使用 PEEK 和 PEKK 制成的 UD 层压板,”Labordus 说。他指出,使用感应线圈进行现场维修的系统尚未得到验证,“但可以在实验室中进行。”另一个问题是如何施加压力以在修复补片和锥形表面之间充分紧密接触。 “现在,实验室工具中使用的压力是 5 巴。我不确定仅来自真空袋的压力是否足够,但对于更平坦的 UD 材料,仅来自真空袋的 1 bar 压力可能没问题。”

真空袋下的感应焊接——未来现场热塑性复合材料修复的可能推动因素——正在由南卡罗来纳大学麦克奈尔中心的 Michel van Tooren 和他的团队开发。资料来源:Michel van Tooren。

KVE Composites 的这项工作正在由 SmartState 多功能材料和结构中心主任 Michel van Tooren 进行扩展,该中心是南卡罗来纳大学(美国南卡罗来纳州哥伦比亚市)麦克奈尔中心的一部分。 “我们在真空袋下感应焊接热塑性复合材料,这与当今使用热粘合机和热毯进行现场复合修复的方式非常相似,”他解释道。 “真空袋的作用就像压缩两个部分的软工具。您施加感应电流并实现熔化修复。您只需要定义流程边界和参数。在某些方面,它比热固性修复更容易,因为如果需要,您可以随时重新熔炼修复,即使在世界的另一端或服务 20 年后也是如此。结果不是粘合剂粘合而是粘合部件,因此您消除了粘合的所有问题以及如何知道在热固性修复中是否有良好的粘合。”他也认为,随着自动化机器人修复技术的发展,“感应焊接修复将相对简单。”

热固性热塑焊接

Van Tooren 还在开发感应焊接以连接热固性和热塑性复合材料。 “我们将热塑性塑料引入热固性复合材料,但仅限于我们想要焊接的地方,”他解释说。 “我们在纳米颗粒上接枝并进行少量交叉聚合。结果是一个注入热固性复合材料并与热固性复合材料化学共熔的热塑性塑料岛。然后我可以焊接到热塑性岛上。”同样,愿景是复合材料连接和组装的替代方法,避免钻孔和与传统粘合剂粘合相关的问题。

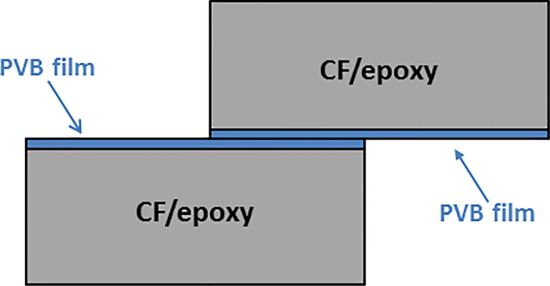

焊接前通过 PVB 热塑性耦合层的 TSC-TSC 接头示意图(顶部)。感应焊接(左)和超声波焊接(右)的设置(底部)。

资料来源:“CF/环氧树脂基复合材料的混合焊接”。

多个研究机构正在寻求将热固性复合材料 (TSC) 层压板焊接到 TPC 层压板(或 TS-TP 焊接)。代尔夫特理工大学的 Irene Fernandez Villegas——在印刷文章中被提及为开发 TPC 连续超声波焊接的领导者——在 2017 年与 Francesca Lionetto 共同撰写了一篇题为“碳纤维增强环氧树脂基复合材料的混合焊接”的论文。萨伦托大学(意大利莱切)、CETMA Composites 的 Silvio Pappadà(意大利布兰迪西)等。基本内容如下:

- 聚乙烯醇缩丁醛 (PVB) 是一种半结晶、低成本的热塑性聚合物,其熔融温度为 150-170°C,具有出色的粘合和成膜能力以及对许多表面的附着力。

- PVB(Mowital,由 Kurakay 提供)用作耦合层,添加并共同固化到 14 层碳纤维织物/环氧树脂 TSC 层压板(Hexcel 3501-6 预浸料,纤维体积含量为 58%,180 °C 固化)。

- PVB 耦合层和 CF/环氧树脂复合材料之间的宏观机械互锁是通过在共固化和环氧单体扩散到 PVB 热塑性薄膜中。

- 感应焊接和超声波焊接工艺产生了足够坚固的焊接接头,通过 PVB 耦合层焊接的 CF/环氧树脂到 CF/环氧树脂接头显示出 ≈25 MPa 的搭接剪切强度,这在典型的范围内CF/环氧树脂粘接接头的强度值。

汽车

几乎所有包含在热塑性焊接印刷品中的公司都在关注汽车和航空航天应用。 “焊接有助于使复合材料与铝相比具有竞争力,”GKN Fokker 的 Offringa 说。 “汽车也将焊接视为一种快速替代粘合的方法。我们已经与几家汽车公司就复合材料的快速加工进行了交谈。”他指出,碳纤维复合材料车身大多是热固性的,用指定厚度的粘合剂粘合。 “如果你能用热塑性制造这些部件 复合材料并通过焊接组件消除部件之间的间隙,然后您可以制造更坚固的车身结构,从而带来重量、成本和性能优势。”

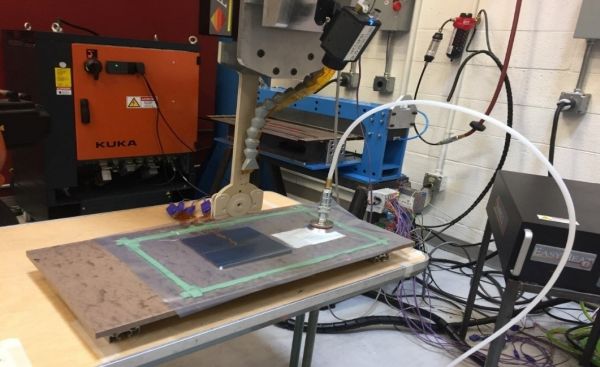

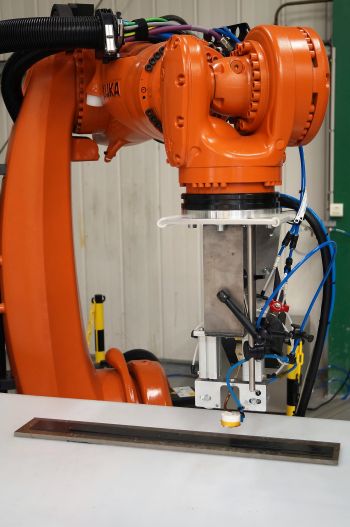

Composite Integrity 的动态感应焊接工艺设置。

来源:复合完整性。

Composite Integrity 的业务开发经理 Jérôme Raynal 也看到了潜力。他的公司与 STELIA Aerospace 合作开发动态感应焊接工艺,用于在 2017 年巴黎航展上亮相的 TP 演示器中连接 CF/PEKK UD 带状纵梁和机身蒙皮。 “我们已经开发出用于汽车的电阻焊接,采用聚酰胺 [PA、尼龙] 和聚丙烯 [PP] 复合材料,”Raynal 说。 “为此,我们有多种不同的技术。例如,我们可以在一个部件中嵌入一根金属线,使其与另一部件接触并注入电流。我们还可以在焊接界面放置碳纤维电阻贴片,以产生所需的焊接热量。”在一项开发中,使用由相同聚合物和玻璃纤维羊毛制成的专门设计的电阻贴片焊接由 CF/PA 制成的两个组件,以对相邻的层压板进行电绝缘并将能量集中在焊接线上。汽车零件中非常常见的金属嵌件怎么样? “带有金属嵌件的零件在电阻焊中没有问题,而在感应焊中,您可以使用专门设计的线圈或以其他方式修改电磁场和电流,”Raynal 回答道。 “这将不得不开发,但它类似于我们已经展示的用于飞机结构自动化生产的东西。”

进一步发展和其他项目

关于开场图片的一个说明。它显示了 DLR 轻型生产技术中心(DLR ZLP,德国奥格斯堡)使用超声波焊接开发的自动化流程的 CAD 渲染图 使用 KUKA Quantec KR210 工业机器人将八个 TPC 部分连接到 A320 型飞机的后压力舱壁 (RPB)。在随附的关于 TPC 焊接的印刷文章中,我讨论了 DLR ZLP 开发的电阻焊接 在 2018 年柏林 ILA 航展上展出的 Premium Aerotec A320 RPB 演示机上使用的方法。 DLR ZLP 组装和连接技术集团经理 Lars Larsen 表示,“在使用‘焊桥’进行电阻焊接过程的同时,我们还开发了机器人驱动的超声波焊接头。我们已经完成了初步测试以确定相关的焊接工艺参数,在接下来的几个月中,我们将完善该超声波焊接末端执行器在我们的机器人中的集成。我们的目标是开发一种单一的工业工艺,用于焊接使用热塑性复合材料制成的飞机机身纵梁和后压力舱壁。”

这次我没有机会涉及的其他项目包括 EireComposites 及其参与的 Ybridio 和 Innova 项目,这些项目追求焊接的潜力以降低成本并提高自动化程度。该公司报告了 CF/PEEK、CF/PEKK 和 GF/PP 复合材料的感应焊接和电阻焊接能力,并评估了庞巴迪 C 系列(现为空客 A220)机翼的热塑性焊接。

Tods Aerospace 现在是 Unitech Aerospace 的一部分,参加了由罗尔斯·罗伊斯赞助的国家航空航天技术开发计划 (NATEP),该计划着眼于不使用金属嵌入式植入物的电阻焊接技术的开发。 TenCate-Toray 和国家复合材料中心(英国布里斯托尔)也是合作伙伴。

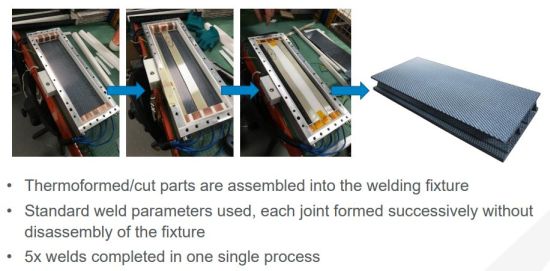

该工艺演示者探索了一种制造帽子加强型 TPC 结构的方法。资料来源:Unitech Aerospace(从第 6 部分开始,第 39 页)

请继续关注,因为我计划在不久的将来介绍 Laser Zentrum Hannover (LZH) 的热塑性复合材料激光焊接开发。

来源:LZH Laser Zentrum Hannover eV

树脂

- 科思创加大对热塑性复合材料的投资

- Oribi Composites 的热塑性复合材料:CW Trending,第 4 集

- RECONTRAS 项目验证使用微波和激光焊接以获得可回收复合材料

- Salewas 新款登山靴采用热塑性复合材料

- 热塑性复合材料的热成型故障排除

- 热塑性复合材料:结构保险杠支架

- Toray Advanced Composites 扩展了热塑性复合材料的能力

- Teledyne CML Composites 投资于热塑性塑料加工能力

- Cato Composites 扩大热塑性复合材料产能

- IRG CosiMo 热塑性复合材料联盟推出新设施

- 热塑性复合材料:风景

- 焊接热塑性复合材料