混合制造技术是增材制造的未来吗?

[图片来源:DMG Mori]

虽然增材制造和传统(减材)制造通常处于光谱的两端,但情况真的如此吗?随着制造技术的进步,混合制造的好处显而易见。配备增材和减材制造能力的混合制造系统可能会改变行业的游戏规则。在这种情况下,增材和减材技术远非竞争方法,实际上可以相互补充,并为增强型一站式制造开辟了一系列机会。

什么是混合制造?

减法和增材技术的结合使用并不是一个新概念:  例如,后处理 3D 打印零件通常涉及 CNC 加工,以实现更高的精度和更光滑的表面光洁度。然而,还有另一种方式将这两种方法结合起来,这就是所谓的混合制造。

例如,后处理 3D 打印零件通常涉及 CNC 加工,以实现更高的精度和更光滑的表面光洁度。然而,还有另一种方式将这两种方法结合起来,这就是所谓的混合制造。

当我们谈论混合制造时,我们指的是增材与减材的结合同一台机器内的制造过程 .

混合制造利用了两种技术最有价值的功能:增材制造的几何复杂性和减法方法的高精度。这意味着一旦可以在一次操作中增材制造和加工零件,就可以加快生产过程。

当然,这意味着任何混合组件的设计都必须同时考虑增材制造和减材制造要求。

结合两全其美

混合制造系统的一个应用是金属零件的小批量生产。  为此目的制造的机器通常使用 CNC 铣削系统添加附加功能,例如 3D 打印喷嘴,例如。

为此目的制造的机器通常使用 CNC 铣削系统添加附加功能,例如 3D 打印喷嘴,例如。

尽管金属 3D 打印提供了复杂的设计,但金属零件需要大量的后处理,部分是为了克服粗糙的表面处理。虽然 CNC 加工在生产复杂几何形状时受到限制,但它提供了很高的精度。

Imperial Machine &Tool Co. 是一家开发混合制造技术的公司。在这里,增材制造系统用于生产复杂的最终用途金属零件,然后进行 CNC 加工以确保尺寸精度。

混合技术——市场上有什么

直接能量沉积 (DED) 是一种可用于此类混合解决方案的增材制造方法。当材料通过喷嘴沉积到构建平台上时,DED 的工作原理是用激光或电子束熔化材料。然后可以对沉积的材料进行 CNC 铣削,以获得更好的表面光洁度和更严格的公差。或者,可以先铣削零件,然后添加额外的特征以创建更复杂的形状。 DED 技术是生产大型金属零件和修复关键部件的理想选择。

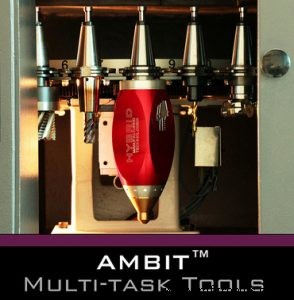

美国公司 Hybrid Manufacturing Technologies 于 2013 年率先开发出名为 AMBIT™ 的混合沉积和铣削系统。 AMBIT 系统最显着的特点是其获得专利的沉积头,它可以添加到任何 CNC 机器上,以通过自动转换过程生产新零件或修复现有零件。

在此处查看公司的 AMBIT 系统:

DMG MORI 是混合制造领域的另一个关键参与者。其 LASERTEC 65 3D 混合机器提供 5 轴材料沉积喷嘴,能够生产高度复杂的金属零件。美国的 Optomec 也值得一提:该公司提供两种基于其专有 LENS 技术的混合解决方案。首先是其混合增材机系列,其中最新的(LENS 850-R 系统)适用于大型金属零件,其次是其机床系列,可集成到标准 CNC 平台中。

混合制造的好处

这种混合制造的好处是多方面的。首先,由于 DED 技术的高沉积率和可立即用于完成 3D 打印零件的 CNC 铣削,可以加快金属零件生产的交货时间,从而加快上市时间。

其次,DED 混合制造系统可以制造出比粉末床融合工艺所允许的尺寸更大的高精度、致密金属零件。此外,此类系统通常具有多轴臂,无需支撑结构即可在任何方向构建零件。

DED 混合系统的另一个优点是它可以使用不同的金属用于同一部分。例如,混合系统可以从加工一块金属开始,然后使用增材制造切换到另一种金属。通常采用这种方式完成熔覆。

激光烧结也可以与 CNC 铣削相结合,形成混合粉末床工艺。松浦机械公司 是此类系统的主要制造商,提供其 LUMEX 系列“金属激光烧结混合制造”机器。

通过将选择性激光烧结和可容纳多达 20 个刀具的加工平台(LUMEX Avance-60)相结合,LUMEX 系统无需后续精加工即可生产零件。系统中的加工主轴还能够在打印时到达内部结构,从而创建高度精确的零件。这在增材制造中是不可能的,在增材制造过程中,首先打印零件,然后将其发送到精加工。

据松浦介绍,这种混合技术对模具制造行业特别有利,因为与传统方法相比,它能够将模具的制造成本降低一半。然而,其他行业也可以利用粉末床混合技术,创造出重量更轻、功能更完善的高价值组件。

此外,可以增材制造具有复杂随形冷却通道的模具,然后使用粉末床混合增材制造机器进行加工,从而使注塑模具运行速度提高 50%,同时将工具寿命提高 30% 以上。

应用程序

虽然航空航天和汽车行业正在开创混合制造技术(这些行业通常具有一次性或小批量的高度复杂零件,需要进行频繁迭代),但混合制造可能成为各种医疗应用的可行解决方案。

虽然混合制造系统尚未专门针对医疗应用开发,但 3D 打印医疗部件并随后对其进行加工已经是行业内广泛使用的工艺。然而,随着混合制造的出现,可以更快、更经济地生产高度精确的患者专用假肢和牙科植入物。

然而,混合增材制造在维修和维护操作领域可能更有利。一个例子是 GE,它使用 Hybrid Manufacturing Technologies 的混合系统来修复涡轮叶片。由于采用混合制造,涡轮叶片的磨损特征和损坏部件可以通过在其表面沉积新材料,然后将其加工到精确的公差来修复。

这不仅消除了从头开始生产新零件的需要,而且减少了修理零件所需的步骤数。在一种情况下,混合动力系统甚至能够通过添加一个功能来提高叶片的根部形状以提高功率效率。仅使用铸造等传统制造方法,这将不具有成本效益。

未来之路

虽然混合制造仍处于发展的早期阶段,但它可以为制造业带来的好处是无穷无尽的,从更短的交货时间到原本无法制造的复杂零件。该领域正在进行大量研究:例如,拉夫堡大学正在开创其所谓的用于金属和聚合物系统的混合和多系统 AM。最终,混合技术可能会改变工业游戏规则,为更可持续的一体化制造铺平道路。

更像这样:

混合和多系统 AM、AM 自动化等:采访拉夫堡大学 Ian Campbell 教授

3D打印