应用聚焦:鞋类 3D 打印

[图片来源:阿迪达斯]

3D 打印正在塑造鞋类工程的新可能性,使鞋类公司能够创造新的鞋类设计并满足日益增长的定制需求。

根据研究公司 SmarTech Analysis 最近的一份报告,鞋类 3D 打印将在未来 10 年内增长为 90 亿美元的收入机会。该公司还表示,到 2030 年,3D 打印鞋类细分市场将成为最大的 3D 打印消费品细分市场。

但是是什么推动了这一巨大机遇?

在本周的应用聚焦系列中,我们将深入研究鞋类 3D 打印,探索塑造鞋类行业技术未来的优势、用例和趋势。

看看本系列中涵盖的其他应用程序:

热交换器的 3D 打印

轴承3D打印

用于自行车制造的 3D 打印

用于数字牙科和透明矫正器制造的 3D 打印

用于医疗植入物的 3D 打印

3D 打印火箭和航天器制造的未来

电子元件3D打印

铁路行业的 3D 打印

3D 打印眼镜

用于终端零件生产的 3D 打印

支架的 3D 打印

涡轮机零件的 3D 打印

3D 打印如何实现性能更好的液压元件

3D 打印如何支持核电行业的创新

鞋类品牌为什么要采用 3D 打印?

根据 SmarTech Analysis 的数据,目前,鞋类 3D 打印收入约占全球鞋类市场收入的 0.3%。到 2029 年,这个数字将上升到全球鞋类总收入的 1.5%。

虽然这种增长令人鼓舞,但与鞋类市场的整体收入相比,实际数字很小。这表明 3D 打印不会很快取代任何既定的制造工艺。

也就是说,3D 打印鞋类可能成为消费品 3D 打印中最大的细分市场之一。这种演变将主要由两个关键趋势驱动:

1。消费者对个性化产品的需求不断增长;

2.更加关注数字化制造。

对个性化产品日益增长的需求

当今消费者格局的现实是,消费者需要定制的、个性化的体验。

作为回应,许多鞋履公司允许客户订购有限数量的定制鞋,例如提供有限的颜色选择。

另一方面,由于能够为穿着者量身定制鞋子,3D 打印使公司能够将定制化提升到一个新的水平。

不可否认,鞋履大规模定制的潜力仍处于早期阶段,鞋履公司才刚刚开始制定战略以实现鞋履的大规模定制。

然而,随着鞋类品牌在生产中更大胆地使用 3D 打印技术,个性化将有更多选择。

更加关注数字化制造

采用鞋类 3D 打印的另一个关键驱动因素是生产的数字化和自动化。

制造鞋子是一个多步骤、劳动密集型的过程,而且大部分生产过程仍然是手工的。它需要大量专门的机器和工人来制造单独的零件并将它们组装在一起以制造一双成品鞋。

考虑到这一点,鞋类公司正在寻找优化制造过程的新方法。

3D 打印使鞋类公司能够简化某些鞋类部件的生产,从而提供了一种理想的替代方案。

与传统制造工艺不同,3D 打印不需要额外的工具来创建零件。相反,该过程涉及使用专门的软件应用程序在构建平台上创建数字模型和设置参数,如打印速度和零件方向。

然后将模型发送到 3D 打印机,在那里另一个软件应用程序根据数字模型和预设参数自动引导打印过程。这使得 3D 打印成为一种纯粹的数字化制造技术。

这也意味着可以简化生产,同时减少制鞋过程中涉及的手工劳动。

十多年来,所有主要鞋类品牌都在使用 3D 打印进行原型设计和成型应用。然而,近年来越来越多地采用 3D 打印来生产功能性鞋类部件。

生产运动鞋中底等零件是迄今为止最成功的 3D 打印鞋类应用。一些品牌使用该技术制造运动鞋中底和鞋垫,而另一些品牌正在试验 3D 打印运动鞋鞋面和凉鞋组件。

鞋类制造使用了哪些 3D 打印技术?

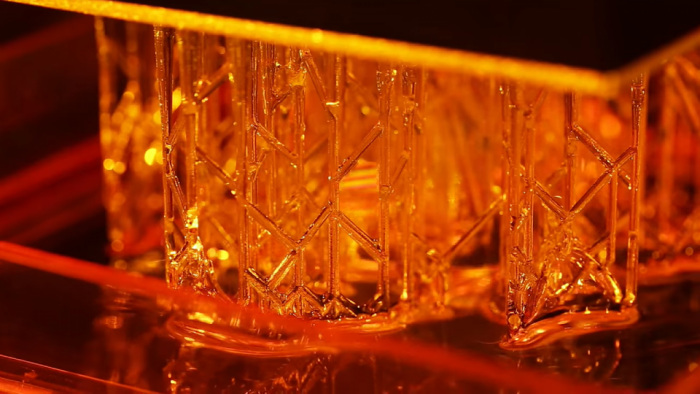

当今鞋类生产中最常见的一组 3D 打印技术是还原光聚合 .该组包括基于树脂的技术,如立体光刻和数字光处理以及 Carbon 的数字光合成 (DLS)。

这些技术基于类似的过程,将光源(激光器、投影仪或发光二极管)逐层施加到液态树脂上,使其固化。

高精度、快速的打印速度以及与柔性和弹性材料的兼容性,如运动鞋典型的 TPU、硅胶和弹性聚氨酯,使基于树脂的 3D 打印技术成为可行的生产解决方案。

除了树脂基技术,制鞋商还采用粉末基技术,如选择性激光烧结 (SLS) 和惠普的多射流融合 (MJF)。

这些还针对弹性材料进行了优化,并提供了快速的打印速度。然而,与通常用于中底的树脂基技术不同,SLS 和 MJF 更常用于鞋垫的生产。

3D 打印鞋类的材料开发

3D 打印在鞋类生产中的成功应用需要生产级材料,而直到最近,3D 打印行业还缺乏这种材料。

鞋类友好型 3D 可打印材料的最新进展为更多生产应用打开了大门。这一进展主要得益于技术供应商和鞋类品牌之间的密切合作。

例如,Carbon 一直在与阿迪达斯合作开发一种用于阿迪达斯 FutureCraft 运动鞋中底的弹性聚氨酯材料。

同样,New Balance 与桌面 SLA 3D 打印机制造商 Formlabs 合作,生产适用于鞋类的高性能 3D 打印材料。他们共同推出了一种新的专有光聚合物树脂 Rebound Resin,旨在创造弹性和坚固的晶格结构。

据报道,这种材料在印刷时表现出与注塑成型热塑性塑料相同的耐用性和可靠性。

鞋类 3D 打印的好处

更快的上市时间

生产鞋类的最大挑战之一是制作鞋底单元模具所需的成本和时间。

每个鞋码都需要一个单独的模具,制作成本可能高达数千美元。此外,模具制造的交货时间很长,需要品牌和工厂之间几个月的来回沟通。

相比之下,3D 打印不需要模具,可以直接从设计文件中创建鞋类组件,从而使制鞋商可以更快地将新鞋推向市场。

对于例如,阿迪达斯在其德国和北美的 Speedfactories 中使用了包括 3D 打印在内的自动化制鞋技术。 3D 打印用于为阿迪达斯的 Futurecraft 和 Alphaedge 的 4D 跑鞋制造中底。

据报道,3D 打印、自动化和本地化生产的结合使阿迪达斯能够将产品推向市场的速度是传统产品的三倍生产。

创新设计

3D 打印使鞋类品牌能够探索和实现鞋类的新设计特征。考虑中底:传统上,它们被制成实心块,在整个鞋子中提供相同程度的支撑。

通过 3D 打印,鞋的性能可以得到显着提高,这要归功于能够创建具有点阵结构的中底,而这是不可能的注塑成型。

这些结构可以旨在在中底内具有不同的密度。通过调整中底的不同区域,设计师可以优化整个鞋子的缓冲性能,从而创造出性能更高的鞋子。

定制

3D 打印的另一个好处是能够制造出适合穿着者脚部的鞋子。

要打造定制的鞋子,公司通常使用 3D 扫描来捕捉客户脚的各个尺寸。

基于扫描结果,设计师生成满足客户特殊性的鞋类组件设计,例如中底或鞋垫。然后将设计发送到 3D 打印机进行直接制造。

丹麦鞋履设计师 ECCO 正在使用这种方法为其客户扩展个性化体验。去年,鞋匠推出了由 ECCO 创新实验室 (ILE) 牵头的 QUANT-U 鞋履定制项目。该项目在 ECCO 位于阿姆斯特丹的 W-21 实验性概念店进行,让人们一睹鞋类生产的未来可能会是什么样子。

W-21 商店正在利用 3D 打印技术,以便在几个小时内为步入式客户提供定制的鞋子。

实现这一过程需要三个步骤,从通过 3D 扫描和可穿戴传感器收集客户数据开始。数据包括测量值,如足弓轮廓、足长、宽度和体积、脚趾间距和分布在客户鞋底上的体重。

然后将数据解释并转换为中底设计,为客户的脚量身定做。设计文件被发送到现场 3D 打印机,该打印机在硅胶材料中生产中底。随后,将 3D 打印的中底集成到 ECCO 的 Flexure 鞋中,为客户提供完美贴合。

目前,QUANT-U 项目仅适用于部分客户群。如果它在商业上取得成功,那么该项目提供的定制化水平可以为实体店提供在以网上购物为主的世界中的竞争优势。

鞋类行业的 3D 打印示例

3D 打印中底

中底——内底和外底之间的减震层——可能是鞋类 3D 打印最广为人知的例子。

首先,采用 3D 打印中底的运动鞋是首批使用增材制造进行批量生产的消费品之一。 2019 年,阿迪达斯仍处于鞋类 3D 打印的最前沿,据报道已生产超过 100,000 双带有 3D 打印中底的鞋子。

然而,阿迪达斯并不是唯一一家通过 3D 打印创新中底设计的公司。 2019 年,New Balance 向市场推出了一款全新运动鞋,中底采用 3D 打印后跟组件。

990 Sport 跑步者是新平台 TripleCell 的产物,该平台利用了 Formlabs 的 SLA 技术和一种名为 Rebound Resin 的新型专有材料。该树脂旨在取代传统的模塑乙烯醋酸乙烯酯 (EVA) 泡沫。

这种变化的一个驱动因素是能够在鞋子的不同部分设计不同水平的支撑。这是通过在整个鞋跟处放置具有不同密度的网格结构层来实现的。 3D 打印是唯一能够生产此类结构的技术。

通过其 TripleCell 平台,New Balance 开发了一种新型有弹性和回弹力的鞋跟,具有注塑成型替代品的耐用性和使用寿命。重要的是,3D 打印还帮助公司实现本地化制造,加快开发和生产周期。

展望未来,我们预计这一领域的发展将继续下去,更多的鞋类品牌加入 3D 打印中底鞋的潮流。

3D 打印鞋面

鞋面是覆盖脚趾、足背、足侧和足跟后部的鞋子部件。它是与鞋底一起构成的两个不可或缺的鞋子组件之一。鞋面传统上由纺织品制成,这对于聚合物 3D 打印机的生产来说可能具有挑战性。然而,一些鞋类品牌已经开发出使用 TPU 等柔性塑料制作鞋面的方法。

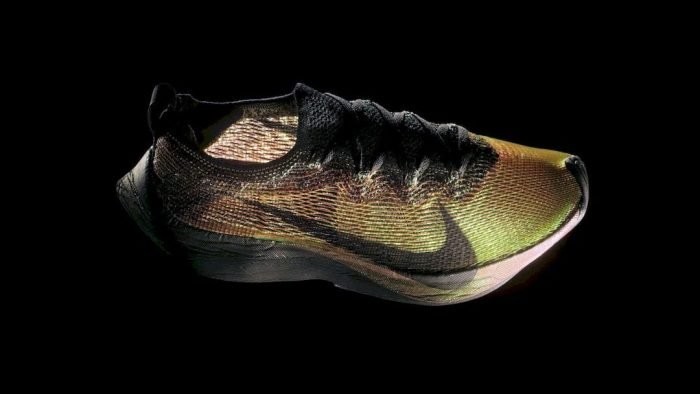

以 Nike Flyprint 为例:这款鞋面是性能鞋类中第一个 3D 打印的纺织鞋面。 Flyprint 鞋面于去年首次亮相,在固体沉积成型 (SDM) 的帮助下生产,该工艺将 TPU 细丝熔化并铺成薄层。

耐克 3D 打印鞋面的一个优势与传统编织鞋面相比,由于各层融合在一起,消除了针织或机织纺织品常见的摩擦阻力,因此材料的耐用性更高。

如果您仔细观察 Flyprint 织物的结构,您会注意到一些不同的图案。鞋的前部采用格子设计,而两侧则使用了更像波浪形的格子。这样的设计使鞋面比非 3D 打印的耐克纺织品更轻、更透气。

其他品牌也在探索鞋面的 3D 打印。例如,独立鞋类品牌 Oliver Cabell 正在使用回收水瓶为其 Phoenix 运动鞋 3D 打印鞋面。一个鞋面大约需要七个水瓶,首先需要将它们切碎成薄片,然后熔化并形成长线。然后将这些股线送入 3D 打印机以创建鞋面。

与中底相比,鞋面仍然是一个欠发达的 3D 打印应用。然而,它可能会随着时间的推移而改变,因为 3D 打印可以显着减少鞋面生产的必要步骤和成本。

100% 3D 打印的鞋子?

虽然 3D 打印的鞋子部件的例子很多,但是否有可能 3D 打印整个鞋子?

现在,简短的回答是否定的。然而,一些公司正在接近完全 3D 打印鞋子的愿景。中国运动品牌 PEAK Sports Products 就是这样一家公司。今年早些时候,它在中国国内市场推出了一款几乎全 3D 打印的新型号运动鞋。

全新 FUTURE FUSION PEAK3D 运动鞋的鞋面、中底和外底采用 SLS(中底和鞋底)、挤压 3D 打印(鞋面)和 TPU 材料的组合制成。然而,鞋垫和内部织物显然是使用传统方法制造的。

除了运动鞋,我们还看到了很多关于 3D 打印凉鞋的新闻,包括 Wiivv 的凉鞋,这是 Kickstarter 上资金最多的 3D 打印活动之一。

但是,3D 打印凉鞋用词不当,因为只有部分凉鞋的部件是 3D 打印的。例如,在 Wiivv 的凉鞋中,只有足弓支撑显然是 3D 打印的,而其他组件则使用更传统的方式生产。

3D 打印整双鞋是一个迷人的想法,但目前仍不可行。

一方面,该技术无法在保持经济可行性的同时取代制鞋中使用的所有工艺。与传统制造相比,3D 打印技术速度较慢,可扩展性较差,并且材料价格明显更高。这使得通过 3D 打印实现批量生产成为一项具有挑战性的任务。

第二个问题与鞋类制造价值链有关。制鞋涉及制作鞋楦,这是一个 3 维的木制或塑料模具,鞋子在其上成型。

对整双鞋采用 3D 打印将消除对鞋楦的需求,并要求制造商完全重新考虑生产,从而影响现有价值链中的供应商和利益相关者。需要进行重大改变是使 3D 打印鞋遥不可及的另一个因素,至少目前是这样。

利用 3D 打印在鞋类领域创造新机遇

通过结合新材料和数字制造,3D 打印为创新鞋类产品打开了大门。

目前,该技术正在通过3D打印鞋部件促进高性能运动鞋和定制凉鞋的生产。这使鞋类品牌能够在探索新设计和引入更多定制选项的同时加快上市时间。

尽管有这些好处,但 3D 打印在鞋类中的使用仍然有限,因为该技术目前缺乏适应鞋业密集型和高生产力需求的可扩展性。

也就是说,在数字制造趋势和个性化体验需求的推动下,鞋类 3D 打印将继续发展。

当然,采用 3D 打印会给鞋类价值链带来一些挑战,解决这些挑战需要时间和精力。但是,以独特的产品和服务形式提供的奖励可能非常值得。最终,鞋类行业可能会成为第一个采用 3D 打印来大规模生产消费品的主要采用者。

3D打印