应用聚焦:医疗植入物的 3D 打印

[图片来源:加拿大卫生部]

创造更合适、更持久和更高性能的骨植入物是骨科医生和外科医生不断追求的目标。 3D 打印为该领域的进步做出了巨大贡献。

该技术使植入物制造商能够制造具有增强功能和更加个性化以满足特定患者需求的植入物。此外,3D 打印为可在护理点创建的个性化植入物打开了大门。

本周,我们将继续我们的 3D 打印应用聚焦系列,探讨 3D 打印在医疗植入物中的应用,以及该技术的优势和当前应用。

看看本系列中涵盖的其他应用程序:

热交换器的 3D 打印

轴承3D打印

用于自行车制造的 3D 打印

用于数字牙科和透明矫正器制造的 3D 打印

3D 打印火箭和航天器制造的未来

鞋类制造的3D打印

电子元件3D打印

铁路行业的 3D 打印

3D 打印眼镜

用于终端零件生产的 3D 打印

支架的 3D 打印

涡轮机零件的 3D 打印

3D 打印如何实现性能更好的液压元件

3D 打印如何支持核电行业的创新

2019年医疗3D打印市场

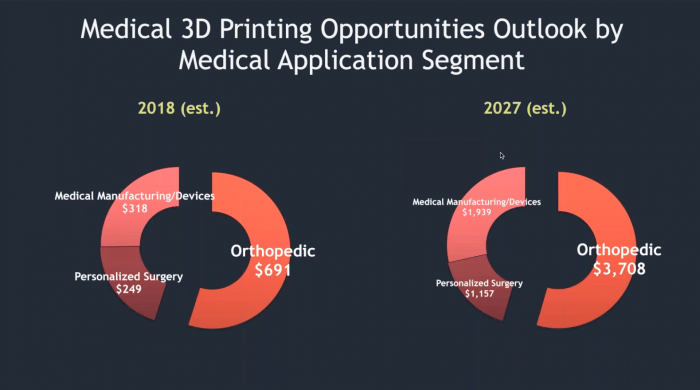

骨科植入物——通过外科手术替换缺失关节或骨骼的医疗器械——只是 3D 打印为医疗行业提供的机会之一。

骨科 3D 打印市场在 2018 年价值 6.91 亿美元,据 SmarTech Analysis 预测,到 2027 年将增长到 37 亿美元。

尽管植入物制造是一个公平的市场3D 打印的新应用——它于 2007 年左右首次使用——在过去十年中经历了快速增长。

2010 年,Arcam 电子束熔化 (EBM) 金属 3D 打印技术的早期采用者获得了首次获得 FDA 批准的 3D 打印植入物。七年后,全世界有 300 多台 3D 打印机生产骨科产品。

今天,该技术被用于制造髋关节和膝关节置换、颅骨重建植入物和脊柱植入物。截至 2019 年,估计将在 3D 打印的帮助下生产超过 600,000 个植入物。到 2027 年,这个数字将达到 400 万。

拥有如此巨大的增长机会,所有主要医疗器械制造商都越来越多地采用 3D 打印技术也就不足为奇了。

Stryker 是世界上最大的医疗技术公司之一,最近推出了自己的 3D 打印植入物,包括 3D 打印的 Tritanium TL 弯曲后腰椎笼。这种空心脊柱植入物于 2018 年 3 月获得 FDA 批准。

与 Stryker 一起,其他著名的骨科设备制造商,如强生的子公司 DePuy Synthes 和 Medtronic,正在大力投资 3D 打印。后者于 2018 年 5 月推出了 3D 打印平台 TiONIC Technology,旨在为脊柱外科植入物提供更复杂的设计和集成表面技术。

除了成熟的医疗器械制造商外,过去十年中还出现了医疗初创公司,它们开发了 3D 打印骨科植入物的专有方法。

其中包括 Osseus Fusion Systems、Nexxt Spine、4WEB Medical 和 SI-BONE 等公司。这些公司的部分产品已经获得 FDA 批准,并已成功用于治疗患者。

显然,在过去十年中,3D 打印植入物呈上升趋势。但究竟是什么让这项技术对医疗植入物如此有用?

3D 打印植入物的好处

设计灵活性

通过 3D 打印,可以创建复杂的设计,否则传统技术难以实现。植入物制造商可以利用这一优势生产具有复杂设计特征(如小梁结构)的植入物。

小梁骨是人体中发现的两种骨组织之一。它具有海绵状多孔结构,很难在植入物中模仿。传统上,植入物制造商使用特殊涂层在植入物上形成小梁结构。然而,这会带来植入物分层和失败的风险。

另一方面,通过 3D 打印,可以直接生产具有小梁结构的植入物,从而绕过涂层过程。更重要的是,集成到 3D 打印植入物中的小梁多孔结构可制造出更坚固的植入物,同时降低分层风险。

这种设计灵活性是由金属 3D 打印技术(如选择性激光熔化或电子)提供的光束熔化。这些技术将激光 (SLM) 或电子束 (EBM) 等强大的能源应用到钛等生物相容性粉末的薄层上。

通过在数百层上重复此过程,可以制造出比传统制造的植入物更有效地适应人体骨骼结构的复杂植入物。

多孔 3D 打印植入物的另一个显着优势是改善骨整合。

骨整合是使植入物成为身体永久部分的过程。多孔小梁结构允许骨骼在孔隙内生长,进一步加强植入物与现有骨骼之间的结合。

减少应力屏蔽

此外,医疗器械制造商可以设计模仿患者骨骼硬度和密度的植入物。除了改善骨整合外,3D 打印的植入物还可以减少应力屏蔽并进一步增强身体机能。

应力屏蔽是指金属植入物从患者骨骼中消除典型应力的现象。结果是骨密度降低,导致骨骼变弱。应力屏蔽会导致骨折和脱位。因此,设计尽可能靠近患者骨组织的植入物是减少应力屏蔽和消除这些不良影响的关键。

在最近的一个例子中,IT 公司 Altair 将 3D 打印和拓扑优化软件相结合,创建了一种改进的髋关节假体。

通过输入尺寸、重量和植入物将承受的预期载荷等参数,拓扑优化软件被用于创建髋关节植入物的新设计。优化的设计以比普通植入物更有效的方式分配应力和应变。

此外,拓扑优化软件有助于确定可以用晶格结构替换材料的位置,以使植入物更轻。

经测试,优化后的植入物可将应力屏蔽降低 50.7%。同时,它的续航极限提高到了1000万次左右。这意味着髋关节植入物可以承受从洛杉矶到纽约和回来的慢跑——两次。

3D 打印患者专用植入物

在更复杂的情况下,现成的植入物通常无法提供所需的必要灵活性。在这种情况下,3D 打印可以提供帮助,提供定制和个性化医疗设备(包括植入物)的能力。

为了生产特定于患者的植入物,制造商使用从患者扫描中获取的数据,例如计算机断层扫描 (CT) 或磁共振成像 (MRI) 扫描。然后将患者的数据导入 CAD,准备生产、3D 打印和完成。

使用定制的 3D 打印植入物可减少手术时间并改善植入物的贴合度。

目前,3D 打印可用于创建定制的颅骨和颌骨植入物,其中美学要求与功能性同等重要。

例如,一个10岁的中国男孩在2018年接受了一个3D打印的颌骨植入物。他的颌骨有一个肿瘤,如果不引起明显的面部畸形,就无法切除。

手术小组得出结论,对于这样一个年轻的病人来说,传统的面部重建手术太危险了。为了寻找更好的解决方案,他们转向 3D 打印,使用男孩下颌的数字模型来设计完美适配的定制钛植入物。

据外科医生称,下颌植入物很容易安装,因为它是基于患者的解剖结构。手术后三个月,植入证明是成功的,颌骨对齐良好,大量组织生长。

3 个 3D 打印植入物示例

3D 打印的髋关节植入物使极端登山成为可能

Romano Benet 和他的妻子 Nives Meroi 多年来一直在登顶世界上最危险的山峰。 2017 年,登山队成为第一对登上世界 14 座最高峰的情侣。然而,如果没有 3D 打印的帮助,实现这一壮举可能是不可能的。

贝内特患有双侧缺血性坏死,从本质上讲,这会导致骨骼塌陷。

当第一次被确诊时,贝内特和他的妻子距离完成所有 14 座山峰的世界巡回赛还差三座山峰。为了继续他们的旅程,登山者需要一个稳定的植入物来让他快速恢复。

出于这个原因,Benet 的外科医生决定使用 3D 打印植入物。

该植入物以 Delta Trabecular Titanium (TT) 杯品牌而闻名,由意大利医疗设备公司 Lima Corporate 使用 Arcam 的 EBM 3D 打印机生产。

通过结合 Lima 的小梁钛技术和 3D 打印,可以制造出模仿天然骨骼多孔结构的植入物。

由于这种小梁结构,3D 打印的植入物可以在剧烈活动期间承受机械应力。 Benet 的外科医生曾在其他患者身上多次植入过 TT 杯,他相信 3D 打印的植入物除了提供出色的稳定性和强度外,还有可能比传统植入物的使用寿命更长。

当 Benet 收到他的第一个非 3D 打印植入物时,他在重新开始攀登之前已经经历了数月的不活动。借助 3D 打印植入物,登山者能够在两个半月后恢复活动。

最终,3D 打印植入物发挥了作用:它使 Benet 能够快速恢复并成功完成他对到达最后三个高海拔山峰的追求。

Osseus Fusion Systems:迈向个性化金属植入物的道路

Osseus Fusion Systems 成立于 2012 年,是一家总部位于美国的公司,专注于开发先进的脊柱相关损伤医疗产品。

为了提高其产品的质量和功能,Osseus 开发了一种名为 PL3XUS 的专有 3D 打印技术。

该技术基于粉末床融合 3D 打印,特别是选择性激光熔化 (SLM),可以制造 80% 的多孔钛植入物,针对骨融合和生物固定(活骨的过程)进行优化。永久附着在种植体表面)。

2018 年 8 月,Osseus 为其增材制造的腰椎椎间融合装置系列 Aries 获得了 FDA 510(k) 的批准。 Aries 系列植入物旨在帮助外科医生缓解背痛并缩短脊柱恢复时间。

今年早些时候,约瑟夫·斯皮恩 (Joseph Spine) 首次将 Osseus 的 Aries 产品付诸实践,脊柱和脊柱侧弯手术中心。 PL3XUS 技术使设计具有与患者骨骼相似结构的植入物成为可能,促进骨骼向内生长。

在接下来的几年里,Osseus 计划推出基于患者 CT 扫描、X 射线和 MRI 的个性化设备。

下一步,该公司希望使医院能够提供卓越的患者护理,并最终进一步改善患者的手术结果。

具有高性能热塑性塑料的 3D 打印植入物

除了钛和其他生物相容性金属外,3D 打印还可以与 PEEK 和 PEKK 等聚合物结合以生产植入物。这些热塑性塑料以其高强度和生物相容性而著称,并且与金属植入物相比还具有一些优势,例如成本更低和射线可透性。

2013 年,Oxford Performance Materials (OPM) 成为第一家获得 FDA 批准的针对患者的 3D 打印 PEKK 颅骨植入物。到 2017 年,OPM 已经运送了 1400 多个颅骨植入物,并获得了 FDA 批准的另外两种设备:颌面和脊柱植入物。

该公司使用选择性激光烧结技术,该技术为 OPM 专有的 OsteoFab® 平台提供动力,用于植入物的开发和生产。在一个示例中,该平台使 OPM 能够在短短 3 个工作日内设计、制造、测试和运送患者特定的颅骨植入物。在不到一周的时间里,外科医生成功地完成了手术,无需进行任何切割或钻孔修改来重塑植入物。

用于医疗植入物的 3D 打印:产生影响

生物相容性、承载能力和耐用性是骨科植入物的基本要求。 3D 打印完全满足这些要求,同时提高了植入物的功能和适合度。

这主要归功于该技术能够创造复杂的形状,如多孔结构,这有助于患者的身体适应种植体更快,并发症更少。

展望未来,植入物的 3D 打印将继续发展。正在进行的研究中一个特别令人兴奋的领域是 3D 打印植入物和传感器的组合。通过开发传感器驱动的植入物,医疗保健提供者可以显着改善患者的治疗效果。

内置传感器可以收集植入物周围的温度、运动和施加在植入物上的应变等数据。这将使外科医生能够及早对任何潜在问题做出反应,并根据个别患者的需求量身定制治疗方案。

英国金属3D打印机制造商雷尼绍和西部大学已经在大学校园内设立了外科解决方案增材设计(ADEISS)中心。该中心汇集了学者和临床医生,致力于开发如上所述的新型 3D 打印医疗设备。

显然,3D 打印技术正在骨科领域站稳脚跟。

但是,该技术需要成熟才能真正释放其在护理点生产的定制植入物的潜力。

不可否认,目前只有一小部分植入物是通过 3D 打印定制的。尽管该技术具有巨大潜力,但仍需要解决有关标准化和监管的问题。

也就是说,创建定制医疗植入物是该技术可以产生最大影响的地方,并使更多人能够从个性化医疗保健中受益。我们相信这个方向将在未来几年受到重大推动。

在我们的下一篇文章中,我们将研究 3D 打印如何增强火箭制造。敬请期待!

3D打印