专家访谈:欧瑞康增材制造首席工程师 Matthew Donovan,关于航空航天的 3D 打印

欧瑞康是一家全球技术和工程集团,服务于一些对安全至关重要的行业,包括航空航天和国防.增材制造越来越成为其产品的关键部分,该公司今年早些时候在美国建立了一个价值 5500 万美元的创新中心和先进组件生产设施。

欧瑞康是一家全球技术和工程集团,服务于一些对安全至关重要的行业,包括航空航天和国防.增材制造越来越成为其产品的关键部分,该公司今年早些时候在美国建立了一个价值 5500 万美元的创新中心和先进组件生产设施。

在本周的专家访谈中,我们与欧瑞康增材制造首席工程师 Matthew Donovan 坐下来讨论它如何继续开发端到端的 AM 生产设施,以及激动人心的 AM 趋势注意标准以及为什么标准对行业的未来至关重要。

你能告诉我关于欧瑞康的情况吗?

欧瑞康是一家全球性公司,在表面解决方案和化学纤维领域均处于领先地位。作为表面解决方案部门的一部分,Oerlikon AM 提供增材制造解决方案,从金属粉末到原型设计和批量生产。

您最初是如何涉足增材制造的?

我的背景是航空航天。在加入欧瑞康之前,我在过去的 20 年里主要从事燃气涡轮发动机、热段部件和燃烧段部件方面的工作。

我有燃料输送系统的背景,主要用于航空燃气涡轮发动机,但也用于工业燃气轮机和燃料电池重整器。我还与 NASA 和其他公司进行了各种研发工作。所以我有使用高强度、高温材料在非常苛刻的环境中工作的经验。

我从一名制造工程师开始,学习如何制造和制造零件的来龙去脉,并花了时间作为质量工程师对这些相同的组件进行现场调查。

我从 2006 年开始从事先进制造工作。我开始遇到具有挑战性的几何形状和组件,而这些几何形状和组件是传统制造无法真正制造的。

那时,我正在与 Morris Technologies 合作研究金属 3D 打印组件。我们开始使用增材制造开发燃油喷射器组件。

多年来,我使用增材制造开发了一些组件。我在 United Technologies 工作,协助整个企业开发和实施 AM 技术,主要关注飞行认证硬件。

在我们努力实施这些组件时,我发现的主要差距之一是完全缺乏关于如何制造零件以及如何对其进行认证的标准。

与航空航天相关的大部分成本不一定是组件本身,而是认证。我们必须为我们制造的每个组件提供完整的可追溯性。为我们如何做到这一点制定标准并为添加剂实施标准是一个相当大的挑战。

我在 2009 年左右开始使用 ASTM F42 制定 AM 标准。我帮助起草了一些标准,随后在几个委员会任职。我与 ISO/TC 261 和 ASTM F42 共同撰写了激光金属粉末床熔融设计指南 ISO ASTM 52911。

通过与联合技术公司的合作,与许多优秀人才合作,并获得大量优质资源,我们能够提出各种创新并为 AM 开发一些真正领先的产品金属粉末床。

您在欧瑞康的职责是什么?

我于 2017 年开始在欧瑞康工作,现在我的角色是 AM 的首席工程师。我的职责一直专注于生产就绪 AM 金属技术的实施和开发。

我们最初是 Surface Solutions Group 的一个初创部门。我们在一年前搬入的北卡罗来纳州亨特斯维尔新建了一个工厂。

这是一个 120,000 平方英尺的工厂,目前运行着 18 个金属粉末床系统。在现场,我们拥有 HIP(热等静压)和真空炉能力,以及后处理、粉末处理和检查能力。

我们的目标是将该设施建立为真正的端到端 AM 生产工作流程,控制供应链的各个方面,以便我们为客户提供可追溯性。

我在这方面的角色主要是在机器认证方面。我与机器原始设备制造商在我们机器的安装和认证方面密切合作,然后让他们通过不同机器的组件的能力和交叉能力认证。

然后我们能够了解机器的能力、公差和单个机器的精度,以产生 AM 组件的几何公差以及我们机器之间的差异,然后调整它们,以便我们可以交付多台机器上的相同产品。

标准化一直是一个非常重要的话题,尤其是对于航空航天等行业。在您参与该行业的过程中,情况如何?AM 标准化的现状如何?

有一些非常好的发展。

我们需要标准,尤其是在航空航天领域,以及医疗、核能和能源等其他安全关键领域。标准的关键在于它们允许每个人说同一种语言并了解产品的功能。

由于缺乏标准,每个人都以非常相似的方式有效地构建部件和执行工作,但方式不同。他们说的不是同一种语言。人们经常使用不同的术语来表示相同的过程,或者使用相同的术语表示完全不同的过程。

制定标准使您能够以相同的语言全面交流,并理解您在提及认证构建、原料或机器认证级别时的意思。

在航空航天领域,如果您没有可以根据或通常使用多种标准来认证零件的标准,以识别您正在制造的零件、其机械性能、性能和公差,以及能够追溯到它的原始批次,一直追溯到进入它的元素的化学成分,然后你就不能把它放在航空航天平台上。

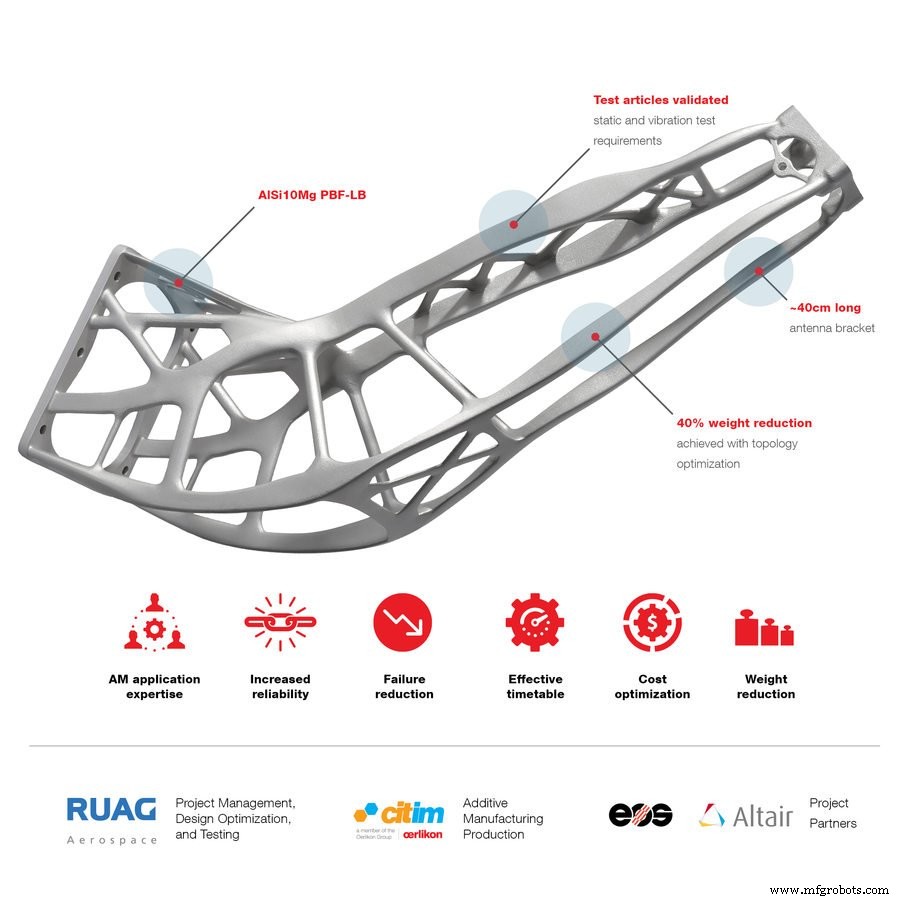

我们可以制作令人难以置信的复杂几何形状,并使用 AM 制造其他任何物理方法都无法实现的零件。通过 AM 制造零件,我们可以节省大量的重量、时间、材料和成本。

AM 为我们提供的设计和制造自由是明确的。但缺点是,如果你能做出这个部分就很好,但如果你不能证明它是一个好的部分,它对任何人都没有任何好处。

标准使我们能够制造和销售零件并能够在航空航天生产中使用它们。

因此,航空航天标准是制造零件之前的关键难题之一。

长期以来,已经有各种开发组织在这方面努力工作。我作为 ASTM 标准的志愿者已经工作了大约 10 年,我已经看到了我们所做的事情的好处。

正如我所提到的,我为粉末床融合的原始钛标准做出了贡献。第一个让我(和其他几个人)花了两年多的时间来验证第一个。随后,我们已经能够在大约一半的时间内扭转更多的局面。

现在事情真的开始加速了。 ASTM 最近与奥本大学合作,在阿拉巴马州奥本市成立了卓越中心。

其背后的目的是通过合作伙伴应用有针对性的研发资金和努力,以快速实现更多标准。行业和政府机构进行了很多合作,以确定我们在行业中感知到的差距和标准,这是我们向前发展所需要的。

您可能听说过 ANSI 路线图。这是一份非常好的文件,我们行业中的一些人为确定我们的主要差距做出了贡献,我们需要填补这些差距以实现增材制造的真正生产。

在该路线图的最新版本中,我认为确定了 91 个差距,主要是在标准领域,其中一些是非常重要的领域。 ASTM 卓越中心是一种用于应用研发以缩小标准差距的工具。

在另一个领域,SAE International 有其航空航天材料规范 (AMS)。用于添加粉末床熔合的首批产品是最近发布的用于镍合金 625 的 AMS 7000、7001、7002 和 7003。

这些都是出色的工作,会产生很多结果。我们中的许多人已经在使用这些标准来开发生产零件。

根据您采用 AM 的经验,在内部集成技术方面遇到了哪些挑战,您是如何驾驭该过程的?

欧瑞康增材制造旨在提供满足最苛刻行业要求的增材制造解决方案,例如航空航天和医疗等。

在我们的各种设施中,我们拥有合适的质量体系,例如 AS9100用于航空航天和 ISO 13485 用于医疗。但是关于集成实现目标所需的所有系统,这一直是一个挑战,尽管有一些解决方案可以解决这个难题。

我要说的是,没有一种解决方案可以端到端地涵盖我们需要的每一个方面。但是有很多很好的工具可以覆盖整个端到端供应链的各个部分。

因此,我们面临的挑战之一是确定涵盖我们供应链不同方面的解决方案,带来加入那些涵盖我们需要的方面并将其集成的方案。

例如,一些解决方案可以很好地处理财务和库存,但它们在制造工作流程方面表现不佳。其他人可以很好地处理制造工作流程和生产计划,但不处理构建时间估计、材料审查问题或几何组件问题,例如蓝图和 3D 模型。

所以有很多不同方面,我们的挑战是整合所有这些不同的部分,以获得无缝的端到端解决方案。目前这是一个非常手动的过程,但我们正在努力使其更加自动化。

您能否分享一下您如何在生产中使用增材制造的成功案例?

虽然我不能在没有得到他们授权的情况下专门提到这些客户,但我们确实有几个正在积极生产的组件。我能想到的一些是与航空航天和国防相关的组件。

所以一个是飞行组件,它是军用直升机任务系统的一部分。我们已经为该组件生产了两年,迄今为止已成功交付了 200 多台。

我们还制造了另一种用于地面传感器的组件,您可以将 80 个不同的独立组件集成到一个整体中。那个也已经生产了将近两年了。

我们确实有许多其他生产组件,我们为石油和天然气和海底勘探区生产,这些组件正在积极生产海底机器人 — 为我们正在制造零件的另一个客户用于石油和天然气、钻井和勘探以及海底机器人技术。

您如何看待增材制造在未来五年内的技术和整个行业的发展?

<块引用>

在接下来的五年里,我看到技术随着更多多激光系统的发展而不断发展,这将使零件的生产速度更快,从而降低组件的成本。这将进一步推动 AM 部件的实施。

零件成本是一个关键因素,而激光时间是 AM 组件成本的主要驱动因素。因此,如果您可以使用这些多激光系统将更多激光器挤入一个零件中并能够对组件进行认证,那么您将能够更快地制造相同的零件,从而更便宜。

另一个演变是我们将拥有更好的进程内监控系统。目前有一些不同的制造商提供了一些不同的系统,但我的印象是,虽然其中许多都是很好的系统,但它们还没有达到像我这样的用户需要能够实现它们的能力水平以真正的生产率。

我希望我们很快就会有真正的进程内监控,这样我们就可以监控机器在进程中发生的事情,并能够在组件离开之前发现它的问题。机器。

理想的情况是拥有智能软件,该软件可以识别问题并可能通过工程支持即时进行更正。当然,更好的办法是拥有真正强大的机器,没有任何问题并且可以 24/7 全天候运行。

是否有令您感到兴奋的趋势?

我对各种发展感到兴奋,就像我提到的那样,进程内监控系统就是其中之一。

还有一些新材料正在开发和推出。我们正在开发几种不同的材料,使我们的某些客户能够制造一些非常具有革命性的组件。

让我感到兴奋的另一件事是,世界各地的制造商更加多样化。早期,大多数 AM 机器是在欧洲少数几个国家生产的。现在有新的制造商和各个国家正在应用不同的新颖方法来制造机器。

他们正在降低机器的成本,并且他们正在从整个行业的使用中学习,以使它们对操作员更加直观。

我最初几年使用这些机器的经验是,它们非常挑剔,需要大量关注和“照看”。坦率地说,很多机器设计都不是很适合制造。

我看到现在机器内置了很多用户友好性,因为机器制造商从他们的用户那里得到反馈。

但是,我认为,全球不同制造商之间日益激烈的竞争有助于推动系统创新、降低成本并提高机器系统的可用性。

欧瑞康的下一步是什么,特别是对于您帮助监督和运营的设施?

我们对该设施的短期目标是安装和认证我们购买的所有设备。因此,我们目前有 18 个在线和运行的金属粉末床系统,并且我们正在其中许多系统上制作生产硬件。

我们的下一步是完成我们所有机器上所有材料系统的材料属性以及它们的数据集。但这非常耗时且昂贵。

幸运的是,我们这里有很多非常有才华的人,他们拥有丰富的材料、冶金和工程经验,我很自豪能成为该团队的一员。

另一个目标是建立所有其他设备,以实现真正的端到端制造生产设施。

我们最近将 HIP 炉和真空炉上线,我们正在努力获得这些认证。

我们也引进了一些CNC设备,我们也引进了大量的炉子和CNC设备用于后处理。因此,我们的目标是安装、认证和操作集成所有这些设备,以创建一个完整的、有凝聚力的制造系统。

要了解有关欧瑞康的更多信息,请访问: https://www.oerlikon.com/en/

3D打印

- 专家访谈:尼尔霍普金森教授,赛尔 3D 打印总监

- 专家访谈:Philip Cotton,3Dfilemarket.com 的创始人

- 专家访谈:pencerw.com 和 nTopology 的 Spencer Wright

- 专家访谈:FabRx 的 Alvaro Goyanes 博士

- 专家访谈:Nanoe 首席执行官 Guillaume de Calan 关于陶瓷 3D 打印的未来

- 专家访谈:Ultimaker 总裁 John Kawola 关于 3D 打印的未来

- 福特汽车公司如何为汽车行业创新 3D 打印:Harold Sears 专家访谈

- 专家访谈:Nano Dimension 联合创始人 Simon Fried 谈电子 3D 打印的兴起

- 专家访谈:索尔维的 Brian Alexander 关于开发用于 3D 打印的高性能聚合物

- 专家访谈:了解 Nexa3D 的超快速工业级 SLA 3D 打印机

- 专家访谈:AMendate 用于 3D 打印的自动拓扑优化软件

- 专家访谈:APWORKS 首席执行官 Joachim Zettler 关于寻找合适的金属 3D 打印商业案例