应用聚焦:用于数字牙科和透明矫正器制造的 3D 打印

数字牙科——将数字技术引入牙科实践——正在改变牙科行业。推动这种转变的关键技术之一是 3D 打印。

3D 打印在牙科行业有很多应用,包括牙桥模型、手术导板和假牙。然而,透明矫正器制造是当今牙科 3D 打印最常见的用途之一。

根据 SmarTech 分析,透明矫正器“可能是当今世界上 3D 打印技术的单一最大量应用。”

但是 3D 打印如何适应透明矫正器制造业?

为了回答这个问题,今天我们将探索 3D 打印对透明矫正器的好处,同时研究牙科专业人员和实验室如何将该技术集成到他们的数字牙科工作流程中。

看看本系列中涵盖的其他应用程序:

热交换器的 3D 打印

轴承3D打印

用于自行车制造的 3D 打印

用于医疗植入物的 3D 打印

3D 打印火箭和航天器制造的未来

鞋类制造的3D打印

电子元件3D打印

铁路行业的 3D 打印

3D 打印眼镜

用于终端零件生产的 3D 打印

支架的 3D 打印

涡轮机零件的 3D 打印

3D 打印如何实现性能更好的液压元件

3D 打印如何支持核电行业的创新

什么是透明矫正器?

透明矫正器是用于调整和矫正牙齿的牙科设备。矫正器是金属矫正器的有效替代品,因为与传统矫正器不同,矫正器实际上是隐形的,可以在用户进食和刷牙时取下。

使用数字技术制造透明矫正器是数字牙科实践的一个完美例子。该过程通常始于正畸医生在 3D 口腔内扫描仪的帮助下捕获患者牙列的印模。

扫描患者的牙齿后,数字扫描用于设计所需的牙齿位置.确定最终位置后,正畸医生将计划当前牙齿位置和所需牙齿位置之间的增量阶段。

移动牙齿是一个复杂的过程,需要随着治疗的进行而更换几种不同的矫正器。增量模型的数量可以在 5 到 30 个(平均为 6-10 个)之间。

要制作每个矫正器,正畸医生首先需要制作模具。然后将它们用于称为热成型的成型工艺。

这就是 3D 打印的用武之地。

据估计,目前大多数透明矫正器都是使用 3D 打印模具生产的。实现这一目标的关键技术是立体光刻 (SLA) 和材料喷射,这得益于它们的高速和准确性。除了这些基于树脂的工艺之外,惠普的基于粉末的技术 Multi Jet Fusion 也越来越受欢迎。

3D 打印对透明矫正器的好处

针对患者的解决方案

透明矫正器本质上是个性化的产品。一组矫正器是为患者量身定制的,每个矫正器与其他矫正器略有不同。

这种对高度定制化的需求需要非常灵活的技术才能使定制化可行。

3D 打印是唯一能让牙科专业人士以经济高效的方式定制透明矫正器的技术。

与牙科实践中用于创建模具的铣削工艺不同,3D 打印不需要昂贵的设置和工具。这意味着 3D 打印可以在不增加成本的情况下生产高度复杂的矫正器模具。

大规模定制

传统上,透明矫正器模具是通过铣削和修边等手动工艺相结合的方式制造的,这导致了耗时且劳动密集型的过程。 3D 打印使大量定制模具能够直接从患者的数字扫描中生产,从而加快了这一过程。

例如,Stratasys 声称其 J700 Dental 3D 打印机每天可以生产多达 400 个透明矫正器。惠普更进一步,称其新客户 SmileDirectClub 将能够使用 49 台 24/7 全天候运行的 HP Jet Fusion 3D 打印机每天生产 50,000 个独特的模具。这大约相当于仅一台打印机每天 1,020 个模具。

除了 3D 打印之外,没有其他技术能够以如此快速且具有成本效益的方式创建如此数量的定制模具。

在护理点生产清晰的矫正器

牙科 3D 打印使正畸医生能够在办公室生产矫正器模具,既节省时间又节省金钱。

在一种常见情况下,患者口腔内扫描被发送到牙科实验室进行建模和治疗计划,然后高分辨率数字文件被发送到牙医办公室,工作人员将在那里3D打印模具并制造矫正器。

通过采用这种方法,牙医可以在几天而不是几周内开始治疗。

此外,借助这种数字化工作流程,如果患者丢失了矫正器,可以更快地更换矫正器。通过办公室实验室,工作人员可以使用丢失的矫正器的数字文件,3D 打印模具,然后快速铸造新模具——这个过程可以在几个小时内完成。

透明矫正器的 3D 打印示例

DynaFlex:通过 3D 打印进军透明矫正器市场

DynaFlex 是一家制造公司,专门从事与牙科相关的市场,如正畸设备和牙科诊所解决方案。

随着透明矫正器的商机不断增加,DynaFlex 希望扩展到该市场,但需要一种技术来支持公司在该领域的发展。

3D 打印提供了一个理想的解决方案,提供高水平的生产力和自动化——正是 Dynaflex 数字工作流程所需要的。

该公司使用了 Stratasys 的 J700 Dental 3D 打印机,该打印机专为生产透明矫正器而开发。 J700 牙科 3D 打印机基于 PolyJet 技术,将液态光聚合物层喷射到成型托盘上,然后用紫外线进行固化。完全固化的牙模可以立即处理和使用,无需额外的后固化。

据 DynaFlex 称,J700 Dental 可以在三个小时内打印大约 55 个嵌套在构建板上的模具。该公司计划每天生产 1,000 多个模具,并希望再购买两台 3D 打印机。随着牙科 3D 打印的加入,DynaFlex 现在处于有利地位,可以扩展其透明矫正器业务。

Cranston Orthodontics:在办公室 3D 打印透明矫正器模具

美国正畸诊所 Cranston Orthodontics 已采用 3D 打印在内部生产透明矫正器。借助 3D 打印,Cranston Orthodontics 的正畸医生可以缩短透明矫正器的周转时间,以一天之久的速度生产模具。

为此,该公司结合使用了 EnvisionTec 的桌面 3D 打印机和一系列专为牙科和正畸用途而设计的材料。

该过程从进行口腔内扫描开始,然后使用专用软件为生产做好准备并发送到 3D 打印机。

该公司使用的办公室桌面 3D 打印机该公司可以使用 EnvisionTec 的 E-Model 材料打印一批多达 7 个牙科模具,该材料专为生产牙科和正畸模型而开发。经过一些清洁和干燥后,模具被热成型,手工完成并准备使用。

凭借其 3D 打印模具,Cranston Orthodontics 表示它能够生产具有高细节和准确性的清晰矫正器,从而更适合患者,并最终提供更好的服务。

SmileDirectClub:通过 3D 打印使透明矫正器更实惠

SmileDirectClub 成立于 2014 年,是一家美国初创公司,其目标是为隐形矫正器提供更具成本效益的解决方案。该公司选择 3D 打印作为制造定制隐形矫治器模具的一种经济实惠的方式。

3D 打印过程开始于客户使用家庭印模套件对自己的牙齿进行印模或在专门的 SmileShop 中心进行口腔内扫描。

然后,牙科专家将审查印模或扫描结果并制定治疗计划。一旦确认,该公司 3D 打印并向客户发送他们的一套矫正器。

SmileDirectClub 凭借这项独特的服务取得了巨大成功,已有超过 300,000 人受益于更实惠的牙齿矫正解决方案。

在取得这一成功之后,SmileDirectClub 最近又合作了与惠普合作,扩大其廉价、个性化的牙齿矫正治疗的范围。该公司计划安装 49 个 HP Jet Fusion 3D 打印系统,每天生产超过 50,000 个独特的模具。在接下来的 12 个月内,这大约相当于 2000 万个模具——这是一个巨大的商机。

通过利用远程牙齿矫正治疗和惠普 3D 打印技术的优势,SmileDirectClub 旨在为其客户提供有机会以比传统隐形矫正器低 60% 的成本获得更正直的微笑。

直接3D打印透明矫正器?

随着透明矫正器市场的持续增长,牙科公司被迫进行创新以保持竞争力。降低成本和改进操作的一种方法是将矫正器的生产减少到一个步骤过程:直接 3D 打印。

一步生产过程将降低工厂资本成本,并有可能显着提高产量。

Align Technology 是最大的透明矫正器生产商,以 Invisalign 品牌而闻名,该公司表示,矫正器的直接 3D 打印是他们正在积极致力于和投资的领域。

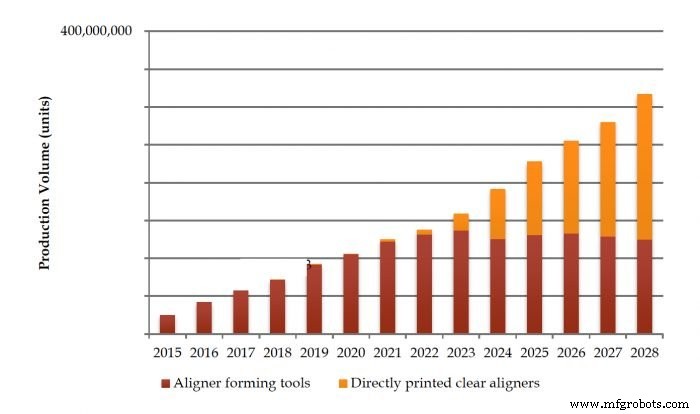

根据最近 SmarTech 对牙科 3D 打印市场的研究,透明矫正器的直接 3D 打印可能指日可待。

上图显示,未来5年,直接3D打印矫正器的牙科市场将迎来拐点。大部分进展将归功于基于光聚合技术的下一代牙科 3D 打印技术的发展。

显然,3D 打印正在席卷正畸行业。该技术为对准器模具提供了一种具有成本效益的批量生产选项。此外,它将大规模定制带到了任何其他行业都看不到的水平。

最终,3D 打印技术的进步将使正畸专业人士和透明矫正器制造商能够直接 3D 打印矫正器,从而降低成本和周转时间,同时进一步提高牙科护理质量。

在我们的下一篇文章中,我们将研究医疗行业中的 3D 打印,特别是植入物。敬请期待!

3D打印