3D 打印补充传统制造的 5 种方式

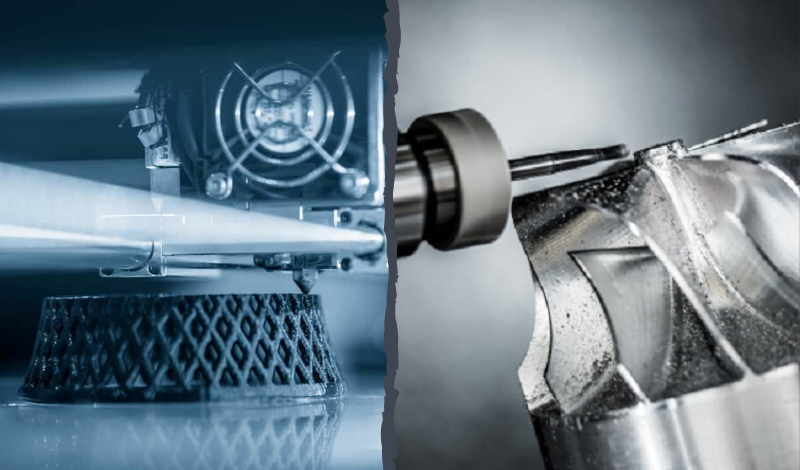

预计 3D 打印将取代传统制造技术。然而,该技术的真正力量可能不在于与传统制造方法竞争,而在于补充和增强传统制造方法。

为了支持这一说法,下面我们将探索 3D 打印如何支持传统制造的 5 种关键方式。

1. 3D 打印性能更好的注塑模具

注塑成型涉及将塑料材料熔化并注入到特殊模具中的过程,成型为所需的物体。当塑料硬化时,它会呈现模具型腔的形状。注塑成型是批量生产高精度和复杂产品和零件的最佳方式。

但是,这个过程也有一些挑战。例如,注塑成型零件通过贯穿整个模具的构建通道——本质上是靠近模具表面的通道——冷却。这些通道通常是直线,有时会导致冷却不均匀,增加零件变形的风险。

随形冷却通道可以实现高效冷却,这些通道与零件的形状相符。然而,这些类型的通道很难使用传统方法生产,这使得 3D 打印成为创建注塑模具的有吸引力的替代方案。

创建带有随形冷却通道的模具不仅有助于提高成型零件的质量,而且有助于显着减少冷却时间。

3D 打印有助于优化注塑线

Alfred Kärcher GmbH &Co. KG 就是一个很好的例子,该公司每年在全球销售数百万台 K2 高压清洗机。在试图满足这样的需求时,该公司面临着生产瓶颈,他们需要增加垫圈外壳的产量。

与其购买更多注塑机,Kärcher 开始寻找提高现有机器生产率的方法。该公司在金属 3D 打印中找到了解决方案。

Kärcher 求助于 Renishaw GmbH 旗下的 LBC Engineering,该公司发现成型周期时间受到冷却过程效率低下的影响。套管模具采用传统的冷却系统,在直线上钻孔,产生的热点会增加循环时间。

LBC Engineering 通过创建两个 3D 打印核心来修改模具的设计,以在确定的热点处提供随形冷却。

3D 打印随形冷却通道帮助将模具壁温从 100°C 降低到 70°C,将冷却时间从 22 秒缩短到 10 秒,减少了 55%。

加上外围组件的一些调整,例如进料和处理系统,肠衣的循环时间从 52 秒下降到 37 秒。 3D 打印提供了这种减少的最大份额,使 Kärcher 能够提高其生产线的生产力并实现套管生产目标。

在另一个例子中,注塑专业人士 Pat Zaffino 开发了一种多层机器人沉积技术,可将随形冷却通道 3D 打印到注塑模具的表面上。

今年早些时候,Zaffino 成立了一家新公司 Conformal Cooling Solutions Inc. (CCS),以推广使用随形冷却通道的优势。

'创建随形冷却通道遵循型腔和型芯的形状促进了被成型塑料材料的温度均匀性,使用这种技术的成型商看到了惊人的结果:缩短了周期时间,提高了塑料零件质量,而且——最重要的是——降低了成本”,他说在接受 canplastics.com 采访时。

随着技术变得更便宜、更容易采用,带有 3D 打印随形冷却通道的模具最终可能成为行业的新标准。

2.用于熔模铸造的 3D 打印图案

熔模铸造使用一次性蜡模和陶瓷壳来创建复杂而详细的零件设计。传统上,这些图案是注塑成型的。然而,注塑模具的成本可能达到数千美元,交货时间从一到四个星期不等。对于可能没有那么多资金或交付零件的最后期限很短的人来说,这个过程令人望而却步。

因此,公司可以选择使用适合熔模铸造的材料 3D 打印图案。许多 3D 打印机制造商已经开发出专门用于铸造的 3D 可打印材料,包括蜡、可浇注树脂和一些基于 PLA 和 ABS 的热塑性塑料。

这些材料通常与光固化成型(树脂)和 FDM(塑料)技术,创建具有出色烧损特性的高精度图案。

这种方法的另一个优点是尝试它所涉及的风险相对较低。图案可以使用专业的桌面 3D 打印机进行 3D 打印,成本不到 5,000 美元,只是更昂贵的工业 3D 打印设备成本的一小部分。

使用 3D 打印加快铸件的交货时间

3D 打印熔模铸造图案越来越多地用于制作设计复杂且交货时间更短的定制珠宝。例如,加拿大珠宝公司 Vowsmith(专门从事定制戒指)通过将 3D Systems 的蜡 3D 打印机集成到其工作流程中,能够将其生产和交货时间缩短 50%。在一次印刷中,该公司制作了 35 到 40 个个性化的戒指图案,准备铸造。

该技术也越来越多地应用于铸造厂,为广泛的工业应用创建复杂的图案。例如,Invest Cast, Inc. 最近将 3D Systems 的新型数字铸造解决方案集成到其模型生产中。

无需加工模具即可制造最终铸件的能力使 Invest Cast 的客户可以自由地快速且经济高效地测试多次迭代,最终使他们能够获得更好的最终零件。

据 Invest Cast 称,3D Systems 的 ProJet MJP 2500 IC 3D 打印机大大缩短了熔模铸造过程的时间.该技术使该公司能够在 2-5 天内完成从模型到金属的转变,而采用熔模铸造模具的平均交货时间约为 6-12 周。

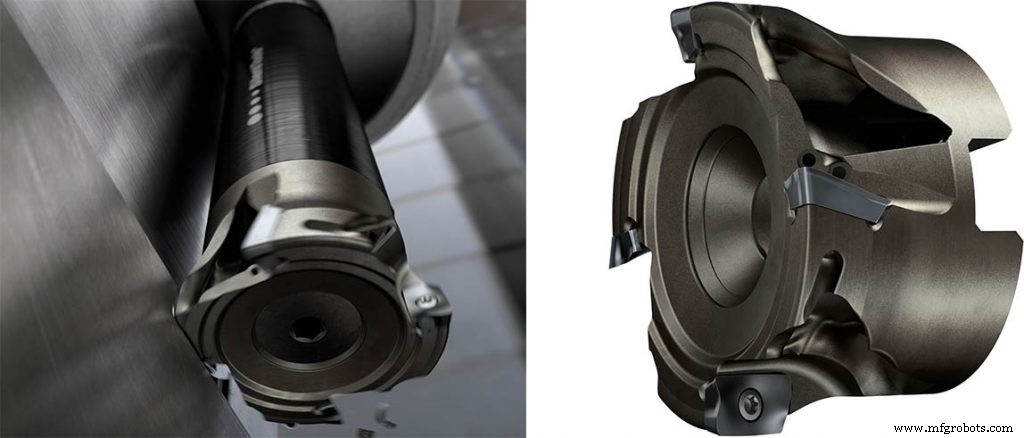

3.使用 3D 打印切割工具提高生产力

3D 打印可用于创建切削刀具 - 由硬质合金制成的小刀片,可从编程的刀具路径中去除材料。

某些高性能材料,例如超高强度钢、钛和镍合金,可能难以加工,并可能导致刀具快速磨损。

具有自定义几何形状的 3D 打印刀具,具有内置冷却通道,可有效去除加工过程中切削区附近产生的多余热量,从而延长刀具寿命和性能。

刀具专家 LMT Tools Inc. 已使用该技术在铣削刀具主体中创建内部冷却通道,以前具有直孔。 3D 打印可以自由地提供弯曲通道,这使得 LMT 的铣削工具能够将冷却液精确地输送到需要的地方。 LMT 表示,由于这种设计更改,试切削表明,铣削钛合金的刀具寿命提高了 50%。

Komet Group 通过 3D 打印提高工具生产率

作为全球领先的精密刀具供应商之一,Komet Group 也将金属 3D 打印应用于刀具制造。

使用来自英国专家雷尼绍的铝合金和基于激光的技术,Komet 能够为刀具引入更多切削刃并优化其几何形状以提高刀具生产率。

例如,工程师优化了刀具的冷却液通道,以确保通过单独的通道为每个切削刃精确供应冷却液。由于这些设计改进,单位加工时间最多可减少 50%。

AM 还提供了减轻组件重量的潜力,因为该材料只能用于组件中实现最佳功能所必需的地方。据报道,对于 Komet 客户所需的任何特殊或实验工具,它在交货时间方面优于传统生产方法。

3D 打印更高效的铣头

此外,瑞典刀具系统制造商山特维克可乐满最近推出了一种带有金属 3D 打印头的新型铣刀。该组件是该公司的首创,标志着该公司开始涉足用于最终用途生产的 3D 打印。

由山特维克可乐满生产的新型轻型 CoroMill 390 是一种基于 CoroMill 390 设计的金属铣头。该刀具使用山特维克的商标钛合金鱼鹰粉末生产,专为克服长悬伸金属铣削过程中的振动问题而开发。

这些特性是航空航天和石油天然气工业中使用的组件的共同要求。 CNC 加工零件中的深腔会受到振动的影响,从而导致生产速度减慢、刀具寿命缩短和表面光洁度差。该公司报告称,与该公司的 Silent Tools 铣削适配器结合使用时,该 3D 打印刀具可以将加工生产率提高 50%。

4.修理磨损和损坏的工具

3D 打印不仅可用于制造新工具和模具,还可用于修复损坏的工具。航空航天、造船和工业产品领域的公司开始使用增材制造工艺,例如直接能量沉积 (DED),将部件再制造回其原始形式。

也称为激光熔覆,DED 使用激光在部件表面产生熔池。然后将材料以粉末或金属丝的形式添加到熔池中。熔化的颗粒融合并固化,同时操纵喷嘴为组件添加所需的结构。

今年早些时候,一个由 7 家英国公司和组织组成的财团启动了一个名为 DigiTool 的 120 万英镑项目,通过使用 AM 技术实现工具和模具的低成本维修。

通过 3D 打印,工具和模具行业的公司可以克服模具更换和维修的成本,并有可能加快速度上维护过程。这将帮助公司节省成本和材料,同时提高可持续性并减少浪费。

更快地修复模具嵌件

德国工具和模具制造公司 HWF 已使用 3D 打印修复模具嵌件。 HWF 面临的挑战之一是在典型的模具材料上构建 300 x 20 x 20 毫米的结构。

过去,像这样的结构是使用手动送丝激光熔覆方法,以避免裂纹、变形和改变冶金性能的风险。但是,焊工可能需要 60 到 80 个小时才能完成任务。

今天,HWF 使用 OR Laser 的 DED 技术,这使其能够通过应用 250 µm 厚的层来创建相同的结构,以每小时 5000 立方毫米的速度。因此,生产时间可以减少到 24 小时。

由于采用了这种工艺,基材受到的影响也比以前小得多,从而大大降低了裂纹和材料咬边的风险,而这些风险通常是由常规修复方法引起的。

5.通过混合流程实现更大的灵活性

将增材和减材功能结合到混合系统中是增材制造补充传统制造的另一种方式。在这种情况下,增材和减材技术可以为增强的一站式制造开辟一系列机会。

混合制造利用了两种技术最有价值的能力:增材制造的几何复杂性和高减法方法的精度。这意味着可以在一次操作中增材制造和加工零件,从而加快生产过程。

现在市场上有几种商用混合动力系统。例如,DMG MORI 在其混合制造系统中将 DED 与五轴 CNC 功能相结合。

与此同时,Matsuura 和 Sodick 采取了不同的方法,在他们的混合制造系统中结合了粉末床融合 (PBF) 技术和 CNC 能力。为了跟上竞争的步伐,DMG MORI 最近推出了自己的 PBF 和 CNC 混合系统。

除了独立的混合系统外,还可以选择使用混合制造技术公司的 Ambit 粉末进料激光沉积头改装现有的 CNC 加工中心。

公司还可以使用 3D Hybrid 的技术为 CNC 机器添加粉末和送丝功能的组合。这使得传统的减材系统能够以相对最低的成本和工作量转换为混合制造系统。

尽管混合制造的前景令人着迷,但我们才刚刚开始了解这项技术是如何实现的有效和可行地应用。

将 3D 打印作为一种补充技术

3D 打印可以成为寻求优化传统制造工艺的制造商的宝贵资产。

该技术可用于生产性能更高的模具和复杂的铸造图案,以及提高加工工具的效率。此外,混合机器可以为公司提供更大的设计和制造自由度和灵活性。

因此,制造商不应将增材制造视为一种竞争技术,而应将其视为工具箱中的另一种工具,并进一步享受其带来的好处。

3D打印