SLS 的演变:新技术、材料和应用

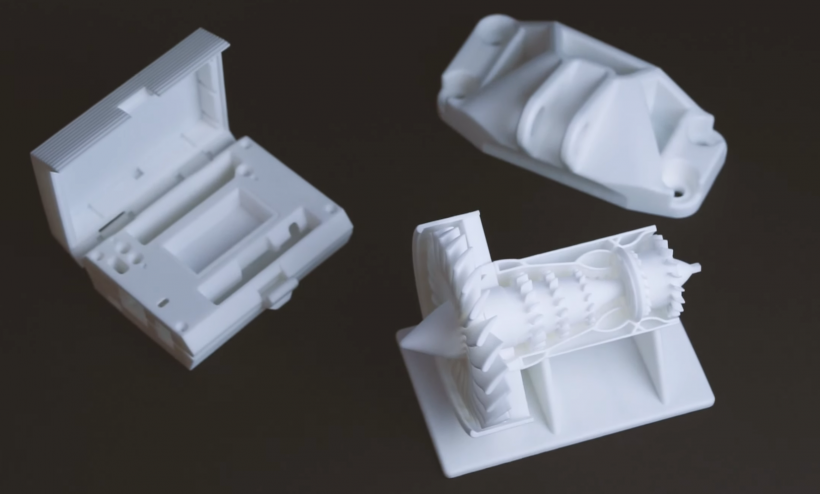

[图片来源:3D Hubs]

选择性激光烧结 (SLS) 是工业应用中最受欢迎的聚合物 3D 打印技术之一。自 30 多年前出现以来,SLS 已逐渐成熟为一种能够进行功能原型制作的技术,最近还能够进行生产。

推动这一发展的是硬件和材料领域的持续创新,以及技术采用者开发新 SLS 应用的意愿。

在今天的文章中,我们将了解 SLS 的最新发展,以了解有关该技术当前功能和未来机会的更多信息。

看看其他探索 3D 打印技术发展的文章:

金属 3D 打印:我们今天在哪里?

立体光刻和数字光处理:我们今天在哪里?

桌面如何改变工业 3D 打印

FDM 3D 打印:我们今天在哪里?

关于金属粘合剂喷射你需要知道的一切 (2019)

SLS 简史

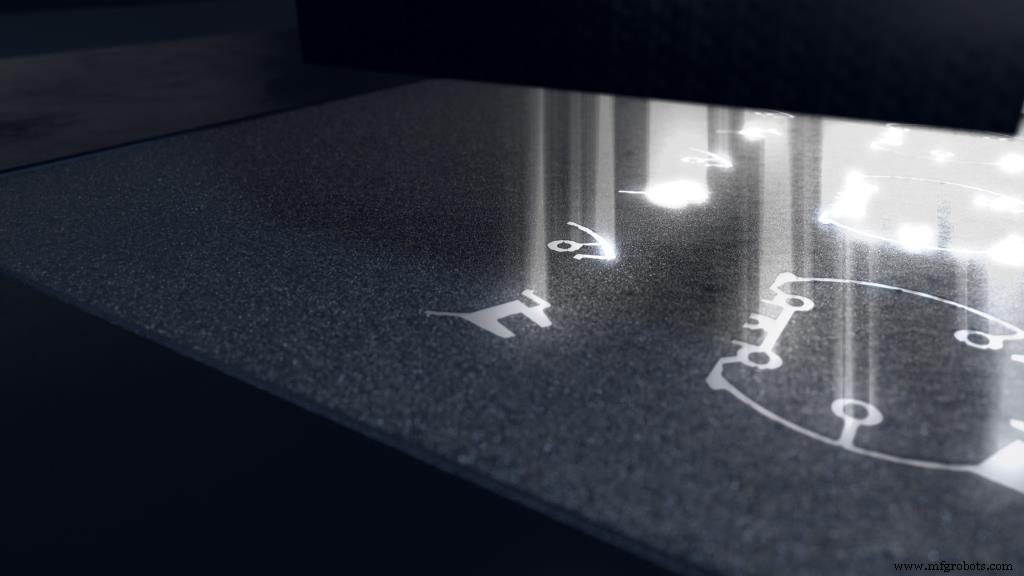

激光烧结使用高功率激光将粉末材料一层一层地熔化。使用 SLS 打印的主要好处之一是其设计不需要任何支撑结构。在打印过程中,所有中空空间都会自动填充未使用的粉末,从而使 SLS 打印自立。

虽然 SLS 打印的概念最初是在 80 年代初构思的,但直到 1992 年,第一台 SLS 工业打印机才商业化——DTM 的 Sinterstation 2000(后来与 3D Systems 合并)。紧随其后的是 1994 年 EOS 的 EOSINT P350。

从那时起,大量(且不断增长)的机器进入市场,标志着工业中更快、更大规模打印时代的开始。上下文。

SLS 硬件的显着发展

EOS SLS技术的演进

德国聚合物和金属 3D 打印公司 EOS 可能是市场上最大的 SLS 专家。 2016 年,该公司声称在全球安装了大约 3000 台,其中 51% 是 SLS 系统。

在其 30 年的历史中,EOS 已经能够将 SLS 发展到成熟的技术,适用于原型和生产的各种应用。

这一旅程的里程碑之一是 2006 年 FORMIGA P 100 的推出。该系统设定了质量标准在塑料行业推出工业 3D 打印多年后。

2012 年,EOS 推出了 FORMIGA 100 的继任者 FORMIGA P 110,在 3D Hubs 的 2018 年打印机指南调查中将其评为最佳激光烧结机。

P 110 的总构建尺寸为 200 × 250 × 330 毫米,允许进行更具成本效益的小批量打印,并用于中型原型构建和具有高度复杂几何形状的零件。

快进到 2018 年,P 110 升级为 FORMIGA 110 Velocis。它具有改进的加速加热系统和重涂工艺,并使用软件控制以更高的速度用 30 瓦激光束预热聚合物材料。

现在,随着额外的技术改进和通过一些精炼,Velocis 实现了高达 20% 的生产率提高和构建区域更好的温度分布,从而产生了更均匀的零件质量。

高温SLS

虽然 SLS 中最常用的材料仍然是尼龙,但 EOS 还希望能够加工更先进的材料,例如 PEEK,这些材料通常需要高温来打印。

第一个高温 SLS 平台 EOSINT P 800 于 2008 年亮相。它能够处理高达约 385°C 的聚合物,这将 SLS 技术扩展到新的热塑性塑料系列,即 PEEK。

10 年后,EOS 将 EOS P 810 添加到其高温 3D 打印机系列中。据称,该新系统是世界上第一个针对碳纤维增强 PEKK 材料进行优化的高温激光烧结系统。

持续创新:FDR 和 LaserProFusion 技术

EOS 在 SLS 技术领域的改进和创新正在进行中。例如,在今年的 Formnext 上,EOS 展示了其基于精细细节分辨率 (FDR) 的聚合物 3D 打印技术。新工艺使用 CO 激光器 3D 打印精致而坚固的聚合物组件,具有精细的细节分辨率表面和最小壁厚 0.22 毫米。

EOS 声称是第一家为粉末工业 3D 打印开发 CO 激光解决方案的制造商。当前的大多数 SLS 机器使用一个或几个 CO₂ 激光器。

CO 激光器类型产生超细激光束,其焦点直径据说是当前 SLS 技术的一半。这种提高精度的一个重要后果是新的曝光参数,可以使零件具有极好的表面。

这项新技术可用于 3D 打印过滤器单元和流体通道、塞子和其他电子元件,以及眼镜等消费品。

虽然 FDR 技术专注于精密组件,但来自 EOS 的另一个尚未商业化的解决方案 LaserProFusion 技术旨在实现最大生产力。

EOS 将为 LaserProFusion 系统配备多达 100 万个二极管激光器,能够产生超过 5 千瓦的累积激光功率。该技术主要旨在满足批量生产的要求,EOS 表示它可以在许多应用中替代注塑成型。

自 26 年前推出第一台 SLS 3D 打印机以来,EOS 一直是 SLS 技术取得显着进步的主要推动力之一。它不断追求 SLS 作为系列生产解决方案的愿景,最终成为现实。

华晨的飞行技术

另一家希望彻底改变 SLS 技术的公司是 Farsoon。为了使 SLS 更快、更准确,华曙在其新的飞行技术中利用了光纤激光器的强大功能。

虽然目前的 SLS 机器使用二氧化碳激光器,但中国 3D 打印机制造商已经取代了标准的二氧化碳激光器使用光纤激光器。

光纤激光器系统能够为粉末床提供更多功率并改善材料的能量分布。这是因为光纤激光束可以实现更小的激光光斑尺寸。这转化为更高的功率密度,使粉末能够在更短的时间内烧结。

除了光纤激光器,华曙还开发了一种新的扫描系统,从而提高了扫描速度超过 20 m/s。这大约是可比技术的 4 倍。此外,激光增加的功率使特征细节小至 0.3 毫米。

旨在帮助推动采用 SLS 3D 打印进行大批量生产,Flight Technology 无疑是向前迈出的一步。这个方向。

两种粉末的 SLS 3D 打印

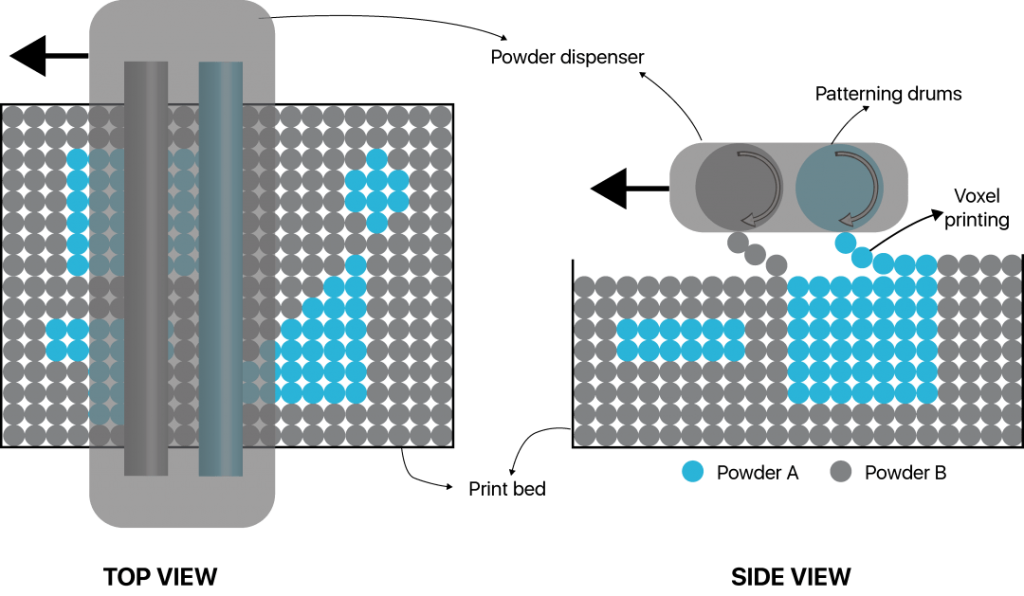

虽然 EOS 和其他成熟的 SLS 参与者主要专注于线性创新,但比利时初创公司 Aerosint 采取了激进的方法来开发 SLS 系统,该系统将能够使用两种不同的粉末进行打印。这将允许机器使用其中一种粉末作为廉价的支撑材料。

通常,SLS 机器中未熔化的支撑粉与用于打印零件的材料相同,而且价格往往很昂贵。当然,如果粉末可以 100% 重复使用,这将不成问题,而目前这是不可能的。

一个原因是,在 SLS 工艺中,聚合物会暴露在高温下很长一段时间,从而发生化学变化,使它们的烧结特性更难以预测。目前,解决这个问题的唯一方法是将“用过但未熔化”的粉末与大约 50% 的原始粉末混合,以便重复使用。

据一家服务提供商估计,out每月购买 500 公斤粉末,“25% 成为零件,25% 是浪费,50% 被重复使用以刷新下一个版本”。

介绍一种可以使用廉价支撑材料的机器和用于零件打印的第二种材料,可以为使用 SLS 工艺的人节省大量资金。

Aerosint 的选择性粉末沉积技术通过从经过构建区域的转鼓中选择性地沉积粉末材料来实现这一目标。一个滚筒沉积一种材料,因此至少使用两个滚筒来实现多粉沉积。

Aerosint 的技术本质上是逐行打印的,可以实现高达 200 毫米/秒的打印速率。该速度可与当今的 SLS 涂布机行进速度相媲美。

这项技术的成熟将为制造商带来大量机会,包括减少粉末浪费、节省材料成本和缩短后处理时间等好处。

将 SLS 3D 打印机变成紧凑的格式

2014 年,SLS 市场出现了一批新的公司,他们利用原始 SLS 专利的到期时间,并希望使该技术更加实惠。

这种转变催生了台式 SLS 3D 打印机,小到可以称为“桌面”,但足够紧凑,可以放在商店的工作台上。台式 3D 打印机的出现为可能没有资金或空间用于工业 SLS 系统的专业消费者和小型企业开启了这项技术。

初创企业,如 Sinterit、Sharebot、Sintratec最近,Formlabs 加入了紧凑型 SLS 3D 打印的竞赛。

Sharebot 是第一家将台式 SLS 机器与 SnowWhite 一起推向市场的公司,SnowWhite 于 2016 年首次开始向客户发货。与配备二极管激光器的 Sintratec 和 Sinterit 系统不同,SnowWhite 具有以下特点功率更大的 CO2 激光器,通常安装在高端专业机器上。

该激光器和 100 x 100 x 100 毫米的小构建体积,只需 300 克的粉末即可打印,使 SnowWhite 系统特别适用于材料开发应用。

该领域的另一家大型企业是波兰公司 Sinterit,其 Sinterit Lisa 系统仍然是这个不断增长的细分市场的领跑者。 Sinterit Lisa 起价为 6,990 欧元,具有 150 x 200 x 150 毫米的构建体积和 0.075 微米的最小层分辨率,非常适合希望引入 SLS 技术而无需在笨重设备上投入过多资金的小型企业。

去年,该公司还推出了最新的台式 SLS 3D 打印机 Sinterit Lisa Pro。

该细分市场的一项潜在重大创新可能是 Fuse 1,一款已宣布的 SLS 3D 打印机由桌面立体光刻技术领导者 Formlabs 于 2017 年推出。该系统的打印体积为 165 x 165 x 320 毫米,配备光纤激光器,价格约为 10,000 美元,预计将于 2020 年年中商业发布。

2010 年代初更便宜的桌面 FDM 和 SLA/DLP 3D 打印机的大量涌现,对行业造成了破坏,同时对 AM 行业的增长做出了重大贡献。负担得起的 SLS 才刚刚开始这一旅程,可能会走类似的道路。这最终将 SLS 的影响范围扩展到更广泛的行业和用户。

SLS材料的演变

第一台 SLS 3D 打印机最常用的尼龙是一种流行的工程热塑性塑料,因其轻质、强度和耐用性而备受赞誉。尼龙,也称为聚酰胺 (PA),对冲击、化学品、热、紫外线、水和污垢稳定,使其成为快速原型制作和生产的理想选择。

今天,尼龙仍然是最受欢迎的 SLS 材料。然而,技术和 3D 打印材料的进步促成了尼龙基复合材料的出现——该材料与碳纤维、玻璃纤维和铝混合,进一步增强了聚酰胺的机械和热性能。

除了尼龙,今天的SLS 3D打印机还可以加工PEEK、PEKK、柔性TPU、阻燃聚合物和抗静电聚合物。加工高性能材料的可能性与技术创新密切相关。在 EOS 示例中,该公司首先需要创建一台高温 3D 打印机,然后才能打印 PEEK 等材料。

新的 SLS 材料

SLS 新材料的开发步伐也令人鼓舞。

意大利 3D 打印公司 CRP Technology 可能是 SLS 材料的主要独立开发商之一,以其 Windform 品牌而闻名.该公司提供一系列基于尼龙的复合材料和类橡胶塑料粉末。

Windform 系列的最新成员是 Windform FR1 和 Windform FR2——阻燃复合材料,适用于飞机应用(例如内饰部件、驾驶舱部件、空气管道和排气阀);运输部件(车辆内饰、外壳和外壳组件)以及消费品和电子产品(照明和电器)。

化学公司帝斯曼最近也开始为 SLS 开发材料。这导致了去年发布的聚对苯二甲酸丁二醇酯 (PBT) 粉末。有趣的是,帝斯曼指出该材料实际上是第一种用于 SLS 3D 打印的商用 PBT 粉末。 PBT 是一种热塑性工程聚合物,由于其绝缘性能,可用于电子行业。

此外,化学巨头巴斯夫的子公司 Forward AM 在 Ultrasint 下提供一系列 SLS 材料品牌。阻燃 Ultrasint 聚酰胺 PA6 黑色 FR 材料是该系列中的最新产品,具有高刚度和良好的热稳定性。据 Forward AM 称,它已被用于生产满足车辆防火要求的车辆新部件。

巴斯夫和帝斯曼最近都从法国制造商 Prodways 那里购买了 SLS 3D 打印机。随着 SLS 产能的增加,两家化工公司将能够加快 SLS 3D 打印先进材料的开发。

SLS 中的后处理

虽然 SLS 技术消除了对支撑结构设计和移除的需要,但它也并非没有后处理挑战。其中最大的问题是需要去除残留在零件表面且有时会被困在零件内部的多余粉末。

目前,这些挑战是通过手工清洗和清洁以及传统技术(如喷砂和翻滚)来解决的。

然而,这些方法需要大量人工干预,增加了损坏脆弱几何形状和产生不一致最终零件的风险。

在表面处理方面,SLS 零件通常通过打磨和使用通常不是为 3D 打印而设计的半自动设备来平滑。这些方法无法充分利用 SLS 打印机的功能并扩展到更大的生产量。

幸运的是,一些行业参与者正在开发用于 SLS 零件后处理的自动化解决方案。

例如,PostProcess Technologies 提供通过其热雾化 Fusillade (TAF) 技术粉化的解决方案,其中由压缩空气、清洁剂和悬浮固体组成的两个垂直单轴射流提供有针对性的喷砂

然后英国公司 AMT 将在今年晚些时候推出自动除粉解决方案。

最终,从手动脱粉转为自动脱粉将有助于显着优化 SLS 3D 打印工作流程,不仅可以减少人工劳动时间,还可以使公司更有效地扩大 SLS 生产规模。

SLS 应用程序:越来越多地用于生产

虽然 SLS 技术继续用于原型制作,但它也越来越多地用于功能部件测试以及生产应用。

航空航天

例如,航空航天业正在使用 SLS 制造飞机的内部部件。阿联酋最大的航空公司阿联酋航空就是一个很好的例子。该航空公司正在使用 3D 打印技术生产飞机机舱组件,包括视频监控护罩和通风口格栅。后者已经获得认证并安装在阿联酋航空的飞机上进行机上试验。

阿联酋航空正在与 3D Systems 合作生产视频监控护罩,使用 SLS 技术和 3D Systems 的 DuraForm ProX FR1200 尼龙材料,符合航空航天工业对机舱内部部件的阻燃阈值要求。

消费品

在消费品行业,香奈儿率先将 SLS 3D 打印用于睫毛膏刷。该品牌现在与法国 3D 打印服务提供商 Erpro Group 合作,3D 打印数百万支睫毛膏刷。

使用SLS技术,刷头的设计得到了优化——例如,通过SLS技术实现的粗糙颗粒状质地,提高了睫毛膏对睫毛的附着力。

在除了美容产品,SLS 越来越多地用于医疗和鞋类领域,以生产定制鞋垫和凉鞋。

赛车运动

在赛车运动中,该技术可以帮助赛车队创新汽车设计并以比传统技术更快的速度进行测试。

阿尔法罗密欧的索伯一级方程式 (F1) 车队是赛车公司如何利用 SLS 3D 打印的一个很好的例子。

SLS 主要用于阿尔法罗密欧 F1 汽车在风洞中的空气动力学开发,以及各种层压模具、型芯和复杂的系列零件。

在生产过程中,他们使用由索伯工程公司开发的粉末基材料,当需要特别轻和刚性的部件时使用该材料,例如用于预生产车辆和原型的 F1 制动通风和车身部件, 到范围广泛的即用型建筑元素。

SLS 应用的极限。鉴于 SLS 材料和技术的最新发展,这种说法听起来尤其真实。

SLS:聚合物 3D 打印的最佳选择之一

SLS 3D 打印市场处于不断进化的状态。随着紧凑且经济实惠的台式系统的推出,该技术变得大众化。与此同时,工业 SLS 设备制造商更加关注有助于将 SLS 确立为生产工具的解决方案。

因此,使用 SLS 技术实现的项目数量正在稳步增加。

根据 Sculpteo 的报告,2019 年超过 75% 的 3D 打印项目使用了 SLS 方法,这就是证据。这里的一个要点是,SLS 被认为是聚合物 3D 打印的最佳选择之一。我们相信这在不久的将来都会继续适用。

3D打印