选择性激光烧结 (SLS) 和多射流融合 (MJF) 3D 打印有什么区别?

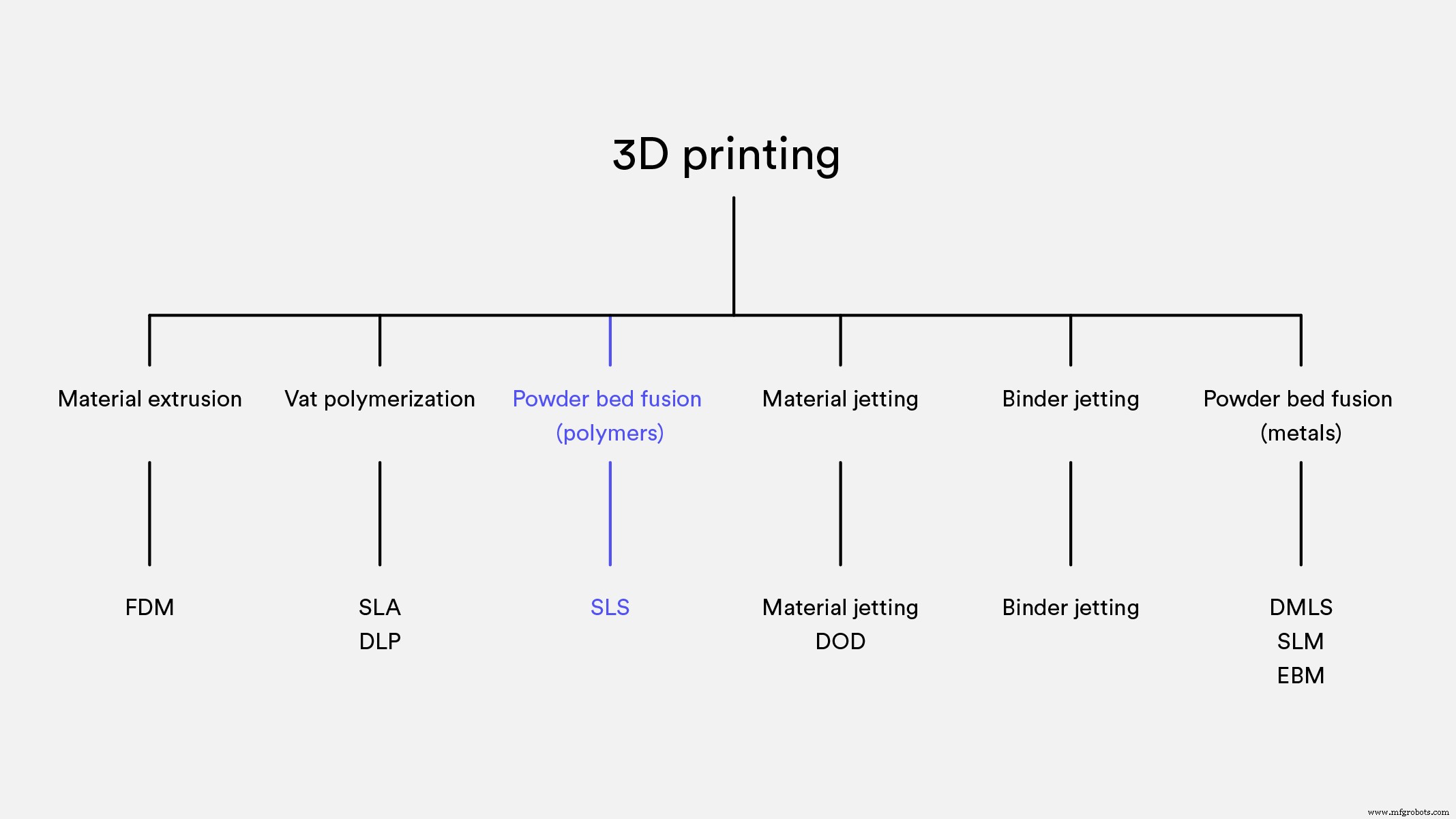

多射流聚变 (MJF) 和选择性激光烧结 (SLS) 是工业 3D 打印 属于粉末床融合系列的技术。这两种工艺都是通过逐层热熔(或烧结)聚合物粉末颗粒来制造零件。

这两种技术的主要区别在于它们的热源。 SLS 使用激光扫描和烧结每个横截面。另一方面,MJF 在粉末上涂上墨水(熔合剂)以吸收红外线。然后打印机通过构建平台上的红外能量源来融合上墨区域。本质上,MJF 结合了 SLS 和粘合剂喷射 技术。

由于 SLS 和 MJF 创建的零件非常相似,因此设计师必须了解这两个过程之间的差异。在本文中,我们在工作流程、准确性、材料、成本和交货时间方面比较了 SLS 和 MJF。

已经知道您想使用哪种技术?使用我们的报价生成器将您的零件快速投入生产。

SLS 和 MJF 3D 打印流程如何工作?

SLS 和 MJF 3D 打印具有相似的制造工艺和工作流程,但是,这两种技术之间存在一些关键差异。让我们从制造过程开始。

选择性激光烧结 (SLS)

SLS 打印机首先在构建平台上涂抹一层薄薄的粉末。然后 CO2 激光扫描每个横截面,烧结粉末。然后平台下降一层并重复该过程,直到构建完成。整个垃圾箱必须冷却,然后才能从粉末中取出零件。

有关这些机制的更详细说明,请阅读我们的深度文章 什么是 SLS 3D 打印? .

一个 SLS 部件,用 打印 尼龙

多射流融合

要使用 MJF 进行打印,机器首先在构建平台上涂抹一层薄薄的粉末。打印机将此层加热到接近烧结的温度。带有喷墨喷嘴(类似于桌面 2D 打印机中使用的喷嘴)的托架从床上经过,将熔合剂沉积在粉末上。同时,机器会打印一种细化剂,以抑制零件边缘附近的烧结。

然后,强大的 IR 能量源通过构建床并烧结熔合剂沉积的区域,使其余粉末保持不变。重复这个过程,直到所有部分都完成。

与 SLS 类似,打印部件嵌入粉末中,需要冷却后才能取出进行进一步加工。有关 MJF 的更多详细信息,请阅读我们在什么是多射流聚变 (MJF)?集线器解释 .

一个 MJF 部件,用尼龙印制

比较 SLS 和 MJF 的工作流程

使用 SLS 打印时,您可以逐点融合每个横截面,而 MJF 中的融合更加线性。不过,这不会显着改变打印时间,因为重涂步骤(和总层数)主要决定了总打印时间。对于 SLS 和 MJF,此步骤所需的时间相同。

但是,使用 MJF 时,料仓冷却和后处理要快得多。惠普提供了一个专用的后处理站,可加快打印仓的冷却速度并帮助去除粉末。使用 MJF,您可以使用 80-85% 的粉末在每次构建后回收和回收,而每次 SLS 构建中只有 50% 的粉末是可回收的。

更快的冷却时间和更大的回收和再利用粉末的变化使 MJF 操作员即使在垃圾箱部分装满的情况下也能毫不犹豫地开始工作。相比之下,SLS 机器操作员通常会在开始打印作业之前等待纸盒装满。工作流程的这一关键差异导致交货时间更短。

SLS 和 MJF 的尺寸精度是多少?

SLS 和 MJF 都是提供高尺寸精度的工业技术 用于定制零件。但是,MJF 确实比 SLS 有一点优势。

这主要是因为 MJF 打印头以 1200 DPI(或大约每 0.022 毫米 1 个点)沉积材料,而典型的 SLS 激光光斑直径约为 0.3 和 0.4 毫米。此外,MJF 中使用的细化剂有助于打印小特征和锋利的边缘。

需要注意的是,SLS 和 MJF 不需要支撑结构。这允许您创建没有任何支撑移除标记的自由形式模型。但是,这两种技术都容易变形,因此请务必在设计中避免大面积的平坦区域。在对这两种技术进行广泛测试时,我们发现使用 MJF 打印的部件比使用 SLS 打印的部件更容易翘曲。

| MJF | SLS | |

|---|---|---|

| 尺寸精度 | ± 0.3%(下限±0.2 mm) | ± 0.3%(下限±0.3 mm) |

| 典型构建大小 | 380 x 285 x 380 | 300 x 300 x 300 毫米(最大 750 x 550 x 550 毫米) |

| 常用层厚 | 70 - 100 微米 | 100 - 120 微米 |

| 最小壁厚* | 0.6 毫米 | 0.7 毫米 |

| 最少的细节 | 0.25 毫米 | 0.30 毫米 |

请记住,两种技术的推荐结构区域最小壁厚为 1 毫米。

SLS 和 MJF 3D 打印可以获得什么样的表面质量?

采用 SLS 和 MJF 技术的 3D 打印部件可产生颗粒状的表面光洁度,可以进行高标准的后处理。如果您对您的角色的主要要求之一是审美吸引力,我们建议您在后期处理过程中进行染色。

在颜色方面,MJF 系统目前使用黑色熔剂,因为深色材料更有效地吸收辐射。因此,使用 MJF 打印的零件外观呈浅灰色。您可以选择额外的染色步骤来获得均匀的黑色饰面。

另一方面,SLS 部件通常打印为白色,并且可以染成任何颜色 .灰色 SLS 尼龙粉末也可用,用这种材料打印的零件看起来与 MJF 零件相似,但触感更光滑。

一个 MJF 部件,如打印的那样

MJF 部分,染成黑色后

一个 SLS 部件,用白色尼龙印制

灰色尼龙 SLS 部件

SLS 和 MJF 的材料属性是什么?

PA 12(尼龙) 是用于 SLS 和 MJF 的主要材料。使用这种材料打印时,与 SLS 零件相比,MJF 零件具有出色的强度和柔韧性以及更均匀的机械性能。但是,尽管 MJF 使用尼龙提供更好的打印质量,但 SLS 打印机提供更多材料选择,例如碳填充 PA , 铝填充 PA(铝化物) 和灵活的 TPU .

在这两种技术之间进行选择时,MJF 的材料限制绝对是一个劣势。然而,MJF 是一个开放的材料平台和快速成熟的技术,随着更多的设计师和工程师发现它的无数好处,它将迎来快速的材料开发。

| HP PA 12 | SLS PA 12 | |

|---|---|---|

| 抗拉强度 | XY:48 MPa Z:48 MPa | XY:48 MPa Z:42 MPa |

| 拉伸模量 | XY:1700 MPa Z:1800 MPa | XY:1650 MPa Z:1650 MPa |

| 断裂伸长率 | XY:20% Z:15% | XY:18% Z:4% |

SLS 和 MJF 3D 打印的成本和交货时间是多少?

成本和交货时间是在 SLS 和 MJF 之间进行选择的两个重要因素。为了评估这两个元素,我们在 Hubs 平台上进行了一个小型实验 对于这两种 3D 打印技术中的每一种。

使用支架设计(如下图)作为测试模型,我们要求美国 3D 打印服务机构为每种技术提供两份报价。一份报价用于原型制作订单(一个零件),另一份报价用于小批量生产运行(10 到 100 个零件)。

我们使用的模型体积为 28.8 cm3,边界框尺寸为 101.9 x 45.0 x 18.0 mm。

用灰色 SLS 尼龙印刷的测试支架

在定价方面,使用 MJF 进行打印的成本效益始终比使用 SLS 高约 15% 到 30%。大量零件的价格差异较小,这可能是由于该技术简化了后处理工作流程(冷却、粉末去除等)。此外,MJF 的交货时间往往比 SLS 快大约三天。

这并不意味着 MJF 是普遍的优越工艺。尽管成本效益较低,但 SLS 提供了更广泛的材料选择,包括碳和玻璃填充尼龙,以及 TPU 和 PP。

要进一步评估 SLS 和 MJF 的定价和交货时间,请联系 sales@hubs.com 一位代表将进一步详细说明。

| HP PA 12 | SLS PA 12 | |

|---|---|---|

| 抗拉强度 | XY:48 MPa Z:48 MPa | XY:48 MPa Z:42 MPa |

| 拉伸模量 | XY:1700 MPa Z:1800 MPa | XY:1650 MPa Z:1650 MPa |

| 断裂伸长率 | XY:20% Z:15% | XY:18% Z:4% |

SLS和MJF未来将如何发展?

虽然 SLS 机器每次构建只能使用单一材料生产零件,但 MJF 零件可以具有不同的材料属性。您可以通过更改融合剂的类型或浓度来实现这一点。惠普声称 MJF 允许您控制零件的机械、热、光学甚至电气特性。

但是,第一代 MJF 打印机尚不提供此功能。第二代惠普打印机有望支持多材料和多色打印。

在 SLS 方面,一个值得注意的更新是为在家或办公室的 SLS 打印开发了具有价格竞争力的桌面解决方案。这些系统有很大的希望,尽管适用于这种确切应用的可行机器尚未进入市场。

常见问题

MJF 比 SLS 强吗?

使用 MJF 生产的零件比 SLS 零件更坚固、更灵活。与沿打印方向较弱的 SLS 零件相比,它们还具有更均匀的机械性能。

MJF 是否比 SLS 更具成本效益?

一般来说,对于密度较低的零件,MJF 的成本较低,而对于更坚固的零件,SLS 是更好的选择。 MJF 是打印单个项目的成本效益更高的选择,而 SLS 则更便宜用于嵌套项目。

MJF 比 SLS 更准确吗?

SLS 和 MJF 以相似的精度打印零件。这通常更多地取决于制造商对每种技术的经验,而不是系统本身。

SLS的材质和颜色比MJF好吗?

使用 SLS,您可以获得更广泛的材料选择,包括多种尼龙和弹性体原型 TPU。 SLS 还提供更多的颜色种类。 MJF打印灰色部分出来时可以染成黑色,而SLS部分打印出来是白色并且可以染成任何颜色。对于这两种工艺,可用的材料是尼龙 12 (PA 12) 和玻璃填充尼龙 (PA 12 GF)。

对于大量零件,MJF 是否优于 SLS?

总体而言,MJF 制造零件的速度比 SLS 快,因此您可以在更短的时间内制造更多零件。

MJF 零件的机械性能是否优于 SLS 零件?

MJF 打印的零件通常在其整个几何形状中具有更一致的机械性能。

3D打印