植物智能……和啤酒!

我们在 Sure Controls 有一台自制啤酒机,这是一个(并非如此)保守的秘密。啤酒机始终是我们为客户提供的任何设施参观的亮点。我认为这也可能是展示我们的某些植物智能功能的一种非常酷的方式!几周前,我们的常驻酿酒大师 Josh 酿造了几批。当他酿造啤酒时,我们连接了我们用于对客户项目进行内部测试的内部 Historian,并用它来收集数据。我希望通过这篇文章展示的是,我们如何能够连接到流程来传达数据,然后一旦数据被收集,我们可以使用什么方法来查看数据。

第 1 部分 – 收集数据

在我之前的博客“揭秘数据收集”中,我详细讨论了标准和协议。我不会在这里详细介绍,但这个练习很好地说明了我们如何处理为客户执行的项目。首先,我与我们的酿酒大师 Josh 坐下来确定哪些是我们需要收集的关键信息点。酿造过程基本上分为三个步骤,捣碎、煮沸和打碎。在这些步骤中要监控的关键项目是温度。我们还需要一种方法来告诉我们的数据收集系统我们正处于过程的哪一步。

为了收集温度数据,我们分析了啤酒机并注意到有温度控制器连线来控制烹饪容器的加热器过程中使用。幸运的是,这些控制器具有通信功能,因此只需确定所需的标准和协议即可。这些特定的控件使用 Modbus 作为它们的通信协议。这很棒,因为 Modbus 非常普遍且易于交谈。我们确实遇到的一个挑战是,控制器本身仅使用串行链路进行通信,而我们的 Historian 服务器距离较远。为了解决这个问题,我们使用了串行到 TCP/IP 网关设备。这允许我们的 Historian 服务器使用 Modbus TCP 直接与控件通信并收集我们需要的温度数据。接下来,解决流程步骤问题。

为了捕捉我们处于流程的哪一步,我们决定使用小型PLC和HMI。幸运的是,我们周围有一个用于应用程序测试的小型 PLC,以及一个用于销售演示的 HMI。我们用保存文本数据的寄存器对 PLC 进行编程。然后,我们用一些简单的按钮对 HMI 进行编程,以便我们的酿酒大师 Josh 选择他所处的酿造过程的哪一步。例如,通过按下“Mash”按钮,HMI 会将值“Mash”写入编程的寄存器在 PLC 中。 PLC 连接到以太网网络,然后 Historian 可以读取直接记录过程步骤的寄存器。这将有助于稍后查看数据,以便为其提供上下文。

第 2 部分 – 我们有数据 – 现在怎么办?

这批啤酒酿造完成后,我们使用 PLC 记录的流程步骤作为提取数据的标志。通过记录流程步骤何时更改,我们可以捕获流程每个步骤的起点和终点。然后,我们在趋势视图中提出了流程的每个步骤:

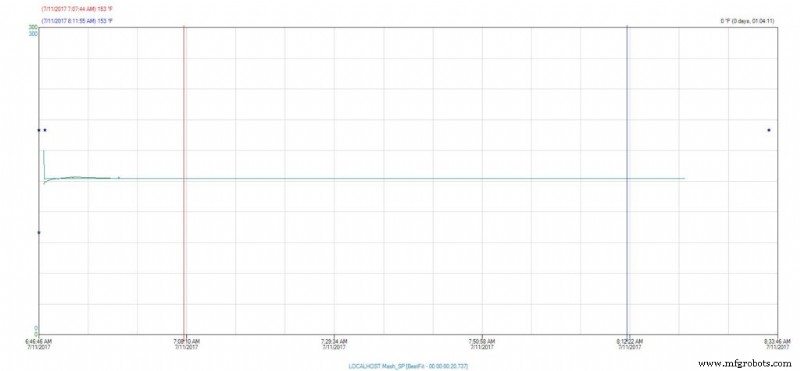

The Mash

在这里我们可以看到,在酿造过程的糖化阶段,我们的温度保持稳定153° 华氏度。

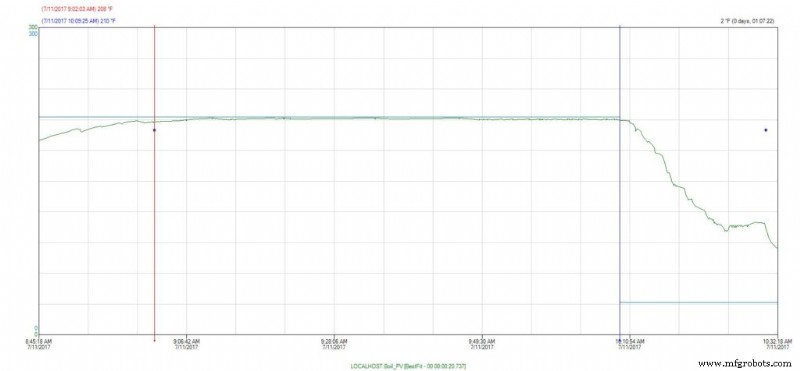

沸腾

沸腾阶段也是如此,我们的温度稳定在华氏 210 度.

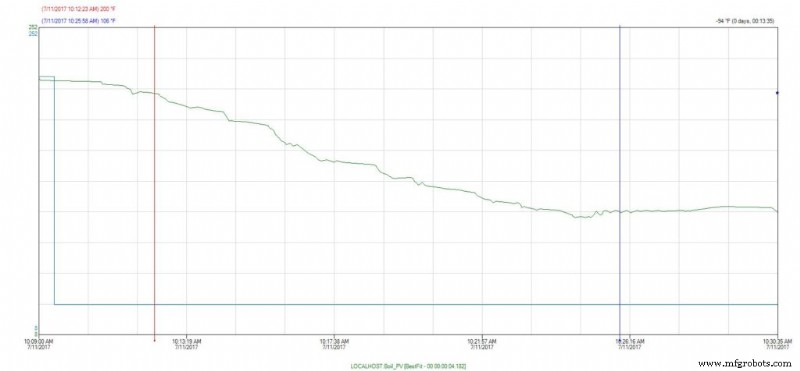

休息

这一步被认为是酿造阶段的关键,因为将麦芽汁(这就是在酿造过程中对液体的称呼——它还不是啤酒)降低到可以安全地发酵酵母的温度。我们可以在这里从我们的趋势中看到,将麦芽汁从 200° 降至 100° 华氏度大约需要 13 分钟。总而言之,我们的酿酒师傅在这批啤酒上做得非常出色。

让我们再谈谈数据。我们使用趋势进行初步分析。以这种方式直观地呈现数据使我们能够快速发现在此过程中可能出现的任何异常情况。例如,如果在沸腾阶段,如果我们看到温度突然下降一小段时间,那么我们就会开始问发生了什么事?保险丝是否爆裂,导致实际温度下降,从而使批次处于危险之中?或者传感器是否分离,因此数据出现偏差,但重新连接后我们可以看到温度保持不变,所以批次可能没问题?例如,如果某些东西没有通过质量测试,这种分析对于识别“出了什么问题”非常有用。

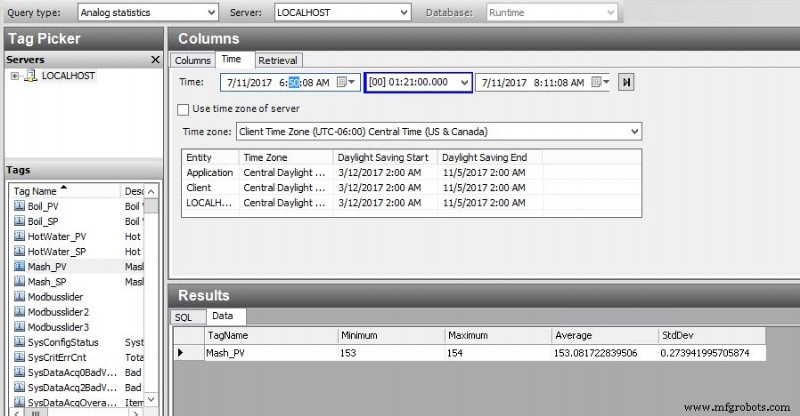

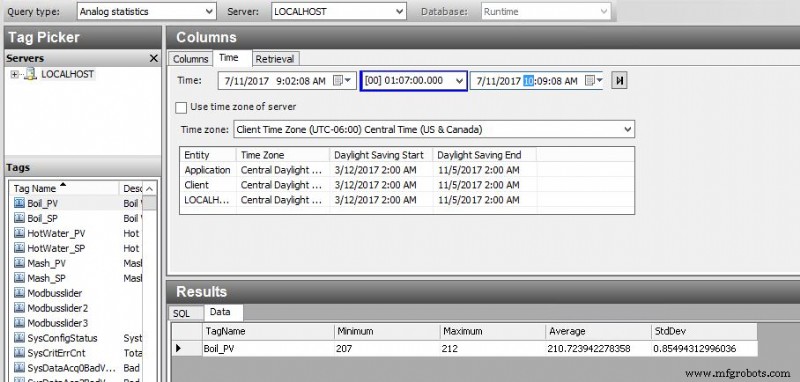

那么,如果我们只想简单地总结批次期间发生的事情怎么办?使用我们的 Historian 客户端的查询工具,我可以做一个简单的总结:

这是对糖化阶段麦芽汁温度的非常简单的统计分析。我拉了最小值、最大值、平均值和标准差。这让我们对发生的事情有一个很好的一线看法。我可以看到温度保持在设定点的 1 度以内,并且在这段时间内几乎精确地达到设定点的平均值。

我可以看到在我们的煮沸过程中有稍微大一点的变化,但仍然很好可接受的参数。

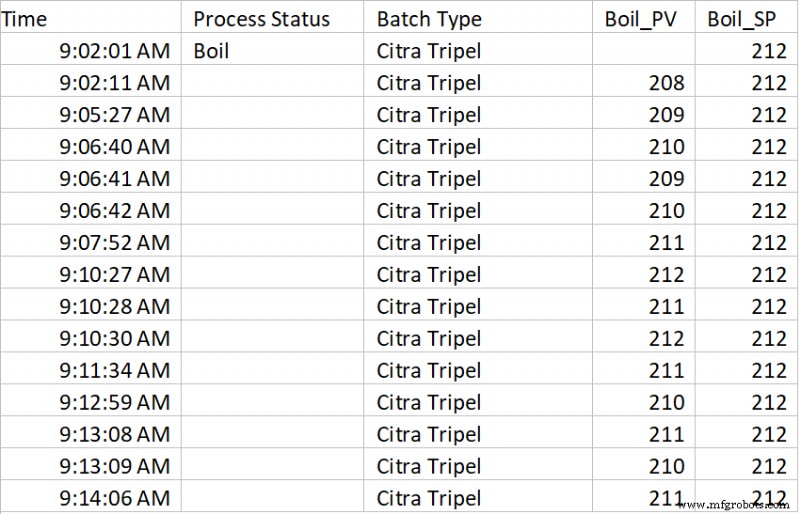

最后,如果我真的想对数据进行“深入研究”,我可以轻松导出到熟悉的工具 Excel,我可以直接查看原始数据,创建自己的图表和报告进行额外分析:

一些额外的数据收集“提示和技巧”。如果我们是一家真正的啤酒厂,那么为该批次分配一个批次编号,并将该值也记录到 Historian 是一个非常好的主意。然后,下次我酿造“Citra Tripel”这种啤酒时,我可以回去比较我的最新一批与前一批。如果我的啤酒品尝员注意到特定批次有任何异常,我们就可以分析发生了什么,然后更新我们的配方以便在未来的批次中复制这种改进,或者只是比较我们的做法。此外,使用趋势工具,我们可以使用“时间偏移”功能同时提取两个批次的数据,通过在同一趋势中叠加两个批次,可以进行非常详细的视觉比较。

希望您喜欢这篇文章。这实际上只是触及了自动化数据收集可以为流程改进做些什么的皮毛。在以后的文章中,我将讨论用于捕获停机数据和分析原因的其他技术。此外,我将讨论我们如何利用数据收集系统在事件发生时通知我们的流程团队,而不是分析“事后”发生的情况。

自动化控制系统