什么是快速原型——定义、过程、类型、技术

在本文中,我们将讨论快速原型制作 ,技术,所涉及的技术,完整的过程及其应用。让我们从快速原型定义开始。

什么是快速原型制作?

快速原型制作 (RP) 是用于直接从 CAD 数据源制造物理对象的一系列相关技术的最常用名称。这些方法的独特之处在于它们在层中添加和粘合材料以形成对象。

此类系统也以增材制造、三维打印、实体自由成型制造 (SFF) 和分层制造的名称而闻名。与铣削或车削等经典减材制造方法相比,当今的增材制造技术在许多应用中都具有优势。

快速原型技术的能力可以列举如下:

- 通过快速创建 3D 模型,大幅缩短产品开发时间。

- 改善多学科设计团队之间的沟通(可视化)。

- 解决提高灵活性和小批量的问题,同时保持竞争力(快速制造)。

快速原型制作过程

基本流程

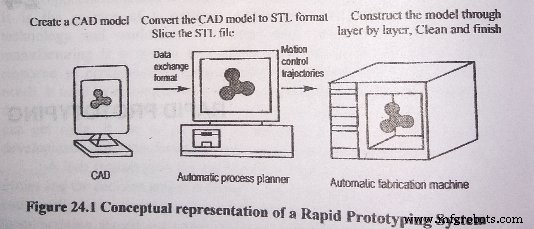

尽管存在几种快速原型制作技术,但它们都采用相同的基本五步过程。下图显示了 RP 技术的概念表示。步骤如下:

- 创建设计的 CAD 模型。

- 转换STL格式的CAD模型

- 将 STL 文件切成薄横截面层

- 逐层构建模型

- 清洁并完成模型

1。创建设计的 CAD 模型

首先,要构建的对象使用计算机辅助设计 (CAD) 软件包进行建模。实体建模器(例如 pro/ENGINEER)往往比线框建模器(例如 AutoCAD)更准确地表示 3D 对象,因此会产生更好的结果。设计人员可以使用预先存在的 CAD 文件,或者可能希望专门创建一个用于原型制作的文件。这个过程对于所有 RP 构建技术都是相同的。

2。将 CAD 模型转换为 STL 格式:

各种 CAD 软件包使用多种不同的算法来表示实体对象。为了建立 STL(立体光刻,第一个 Rap 技术)格式的一致性,已采用作为快速原型制作行业的标准。因此,第二步是将 CAD 文件转换为 STL 格式。这种格式将 3D 表面表示为平面三角形的集合,“就像切割宝石的刻面”。

该文件包含顶点的坐标和每个三角形的外法线方向。由于 STL 文件使用规划器元素,它们无法准确表示曲面。增加三角形的数量会提高近似值,但会增加文件大小的成本。大而复杂的文件需要更多时间来预处理和构建,因此设计人员必须在准确性和可管理性之间取得平衡,以生成有用的 STL 文件。由于 STL 文件格式是通用的,因此该过程对于所有 RP 构建技术都是相同的。

3。将 STL 文件切成横截面层:

第三步,预处理程序对要构建的STL文件进行编程。有几个程序可用,大多数允许用户调整模型的大小、位置和方向。出于几个原因,构建方向很重要。首先,快速原型的属性从一个坐标方向变化到另一个坐标方向。

例如,原型通常在 x-y 平面的 z(垂直)方向上较弱且精度较低。此外,零件方向部分决定了构建模型所需的时间。在 z 方向放置最短的尺寸会减少层数,从而缩短构建时间。预处理软件根据构建技术将 STL 模型切成 0.01 毫米到 0.7 毫米厚的多个层。

4。逐层构建模型:

第四步是零件的实际构造。使用几种技术中的一种(在下一节中描述)RP 机器一次用聚合物、纸或粉末金属构建一层。大多数机器都是相当自主的,几乎不需要人工干预。

5。清洁并完成模型:

最后一步是后处理。这包括从机器上取下原型并拆下任何支撑。原型可能还需要轻微的清洁和表面处理。对模型进行打磨、密封和/或涂漆将改善其外观和耐用性。

快速原型制作技术

开发了各种 RP 技术。根据 RP 过程中起始材料的形式,它们可分为三大类:

- 液体碱

- 基于实体,并且

- 基于供电

1。基于液体的快速成型技术

在这个类别中,将讨论三种 RP 方法:

- 立体光刻

- 固体地面固化和液滴沉积制造。

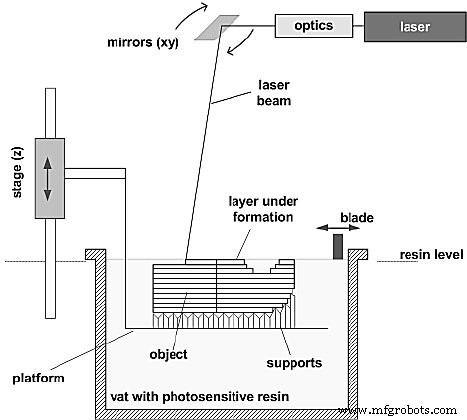

立体光刻

立体光刻 是一种 3D 打印技术,用于使用光化学过程逐层创建模型、原型、图案和生产零件,其中光使化学单体和低聚物交联形成聚合物。

3D system Inc. (Valencia, CA) 在 1987 年末基于 Charles Hull 先生最初开发的专利工艺将立体光刻 (SL) 商业化。由于这是第一个 RP 技术,目前有多种系统可供工业使用。

固体地面固化

Cubital limited 开发了这个 RP 系统。在这个过程中,一层液态聚合物树脂被紫外线固化。这是通过以闪光或泛光方式曝光该层来实现的。曝光的边界和区域是通过研磨黑色墨粉的静电沉积来显影玻璃掩模板产生的曝光边界和区域,为下一层提供平坦的支撑。当所有层都完成后,将原型部分洗掉以去除水溶性蜡。肘状光敏树脂在每一层的制作过程中完全固化。

液滴沉积制造

使用这项技术,可以灵活地产生金属液滴并进行精确控制。基于精确控制的金属液滴的部件或铸锭的净制造正在获得工业兴趣,因为快速凝固加工可以提高部件质量,并且在一个集成操作中与结构部件相关的经济效益。

2。基于实体的快速原型制作技术

在这个类别中,将讨论两种 RP 方法:

- 层压物体制造,以及

- 熔融沉积建模

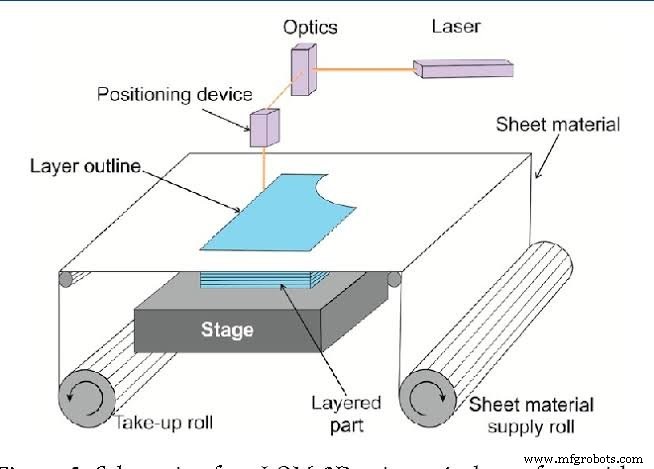

层压制品制造

层压制品制造 是一种鲜为人知的增材制造工艺,它涉及将构建材料的薄片连续分层,用热和压力将它们粘合,然后用刀片或碳激光器将它们切割成所需的形状。

Helisys, Inc. (Torrance, CA) 的层压物体制造 (LOM) 工艺使用实心片材,最常见的是漂白的“屠夫”纸来制造原型部件。在此过程中,LOM 机器会自动将薄板材料从卷筒定位到升降平台上。

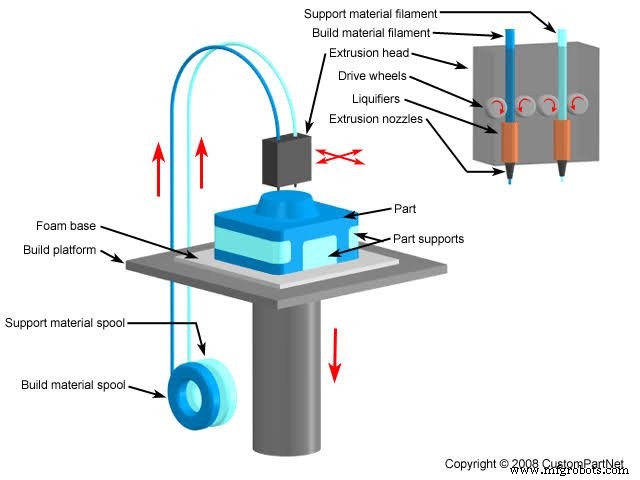

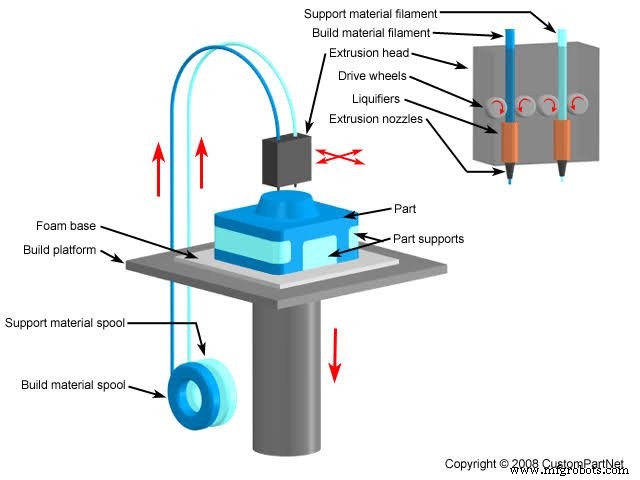

熔融沉积建模

熔融沉积建模 (FDM) 是一种使用熔体挤出方法以特定图案沉积热塑性塑料细丝的技术。 FDM 与 3DP 一样,具有可以在构建平台上方沿 X 和 Y 轴移动的打印头。

Fused Deposition Modeling (FDM) 是 Stratasys, Inc.(明尼苏达州明尼阿波利斯)的商业快速成型 (RP) 系统所使用的技术名称。 Stratasys 系统主要针对在概念设计阶段使用的产品开发术语。该系统使用简单的操作。惰性材料和无烟气使 FDM 工艺非常适合办公环境。

3。基于粉末的快速成型技术

在这个类别中,将讨论三种快速原型制作方法:

- 选择性激光烧结

- 三维打印和

- 激光工程网络整形

选择性激光烧结

选择性激光烧结 DTM 公司(德克萨斯州奥斯汀)的 (SLS) 系统使用激光逐层构建零件,将粉末材料粘合成所需的零件形状。在这个过程中,一层热塑性粉末被铺开。然后使用高功率激光束,将模型所需的部分熔化并冷却。然后用滚筒铺开下一层,重复这个过程。

未居中的粉末起到支撑悬垂特征的作用。最近,该工艺已扩展到生产陶瓷和金属零件。该过程需要在熔炉中烧结以完全粘合。过程很简单。材料的范围很广。视觉上的限制是零件是多孔的,因此只能用于特定的应用程序。

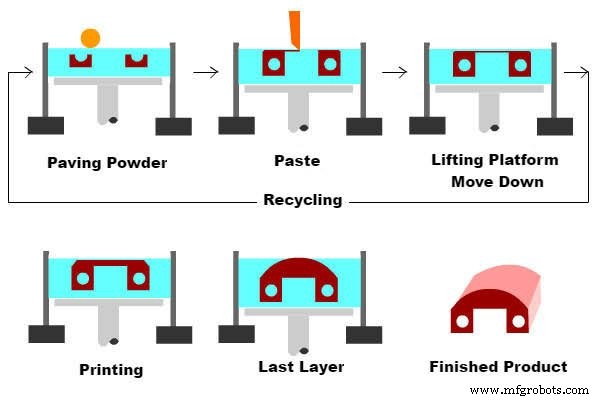

三维打印

在这个过程中,通过选择性地将粘合剂涂在薄薄的粉末层上,使粉末颗粒粘在一起,从而制造出一个三维物体。每一层都是通过产生一层薄薄的粉末涂层,然后用类似喷墨的机制将粘合剂涂在上面而形成的。层层依次形成并相互粘附以生成三维对象。

不需要的粘合剂液滴在到达粉末之前被撇去,方法是在喷嘴处对它们进行电改变,然后通过对位于喷嘴下方的电极施加电位将它们从流中偏转。待所有后期成型后,将未粘合的粉末去除,然后将零件在烤箱中烧制以固化和强化。

该工艺可用于制造各种材料的零件,包括陶瓷、金属、金属-陶瓷复合材料和聚合物。限制是表面光洁度和孔隙率不足。

激光工程网络整形

这些技术的优势在于能够以合理的速度制造出具有良好冶金性能的全致密金属部件。高功率激光器用于熔化通过沉积头与激光束焦点同轴供应的金属粉末。可以使用多种材料,例如不锈钢、铜、铝等。特别感兴趣的是反应性材料,例如钛。

大多数系统使用粉末原料。制造的物体接近最终形状,但通常需要精加工。它们完全致密,具有良好的晶粒结构,并具有与本征材料相似甚至更好的性能。最初的应用主要集中在注塑工具的制造和维修,以及用于航空航天应用的大型钛和其他特殊金属零件的制造。

快速原型制作的局限性

快速原型系统还不能以快速的速度生产各种产品中的零件。然而,越来越多的应用正在利用增材制造,现在采用了由 RP 工艺直接制造的部件。如今,这些要求通常是用于高附加值应用(如医药或航空航天)的小批量、具有复杂几何形状的产品。

随着材料和技术的改进,以及功能得到更广泛的了解,直接制造已成为快速原型制造中快速发展的领域。

为了更快地解决更广泛的应用,RP 也经常被用作使传统制造工艺更快、更便宜和更好的起点。快速成型有两种方法来实现这一点:模具可以由 RP 系统直接制造,或者 RP 生成的零件可以用作通过所谓的间接或二次工艺制造模具的模式。

快速原型设计应用

快速原型设计用于以非常快的速度对新产品进行建模。 Jacob 确定了快速原型设计的以下应用:

- 可视化

- 验证

- 迭代

- 优化

- 制造

1。可视化

在蓝图和 CAD 模型中,可视化工具在正确识别产品的某些特征方面存在一些困难。当产品包含盲孔、复杂的内部通道和复合曲面等时尤其如此。快速原型制作可以检测所有特征,因为最终产品的原型可供检查和适当的决策制定。

2。验证

制造工程师和管理人员可以在全功能原型上检查应变、工作温度疲劳等特性。因此,可以在产品进入完整的制造周期之前对其进行验证。

3。迭代

原型制作完成后,设计人员可以在原型的物理限制范围内对其进行测试。例如,可以在原型、固化的光敏聚合物材料上进行流体动态流动测试。如果在测试过程中检测到问题,可以修改模型中的几何形状,可以构建新的 RP 并对其进行相同的测试。

4。优化

设计优化可以进一步改善这种情况。 RP 技术允许设计更改设计而不会出现任何问题。通过 RP 迭代实现了可接受的设计,设计师有机会通过更改产品的各种参数来优化设计并进行测试,这是最好的。

5。制造

一旦使用 RP Technologies 的任何方法开发了优化的原型,制作功能测试模型 (FTM) 就很重要。由于该模型尚未制造或测试,因此不知道它是否能通过功能测试要求。 RP 可用于对 FTM 进行功能测试。如果测试结果令人满意,工具就会开始预制造活动。

我希望你喜欢这篇关于快速原型设计的文章——包括定义、技术、技术和应用的完整概述。

工业技术