什么是锻造?- 定义、过程和类型

什么是锻造?

锻造是一种制造过程,涉及通过锤击、压制或轧制使金属成形。这些压缩力通过锤子或模具传递。锻造通常根据进行冷锻、温锻或热锻的温度进行分类。

可以锻造多种金属。用于锻造的典型金属包括碳钢、合金钢和不锈钢。也可以锻造非常软的金属,例如铝、黄铜和铜。锻造工艺可以以最少的浪费生产出具有极好的机械性能的零件。

基本概念是原始金属塑性变形为所需的几何形状,使其具有更高的抗疲劳性和强度。该工艺经济合理,能够批量生产零件并在成品中实现特定的机械性能。

几千年来,铁匠们一直在锻造;传统产品有厨具、五金、手工工具、利器、钹和珠宝。

自工业革命以来,锻造零件广泛用于需要高强度部件的机构和机器中。这种锻件通常需要进一步加工(例如机械加工)才能获得几乎完成的零件。今天,锻造是一个全球性的主要行业。

锻造历史

锻造已经由铁匠实践了数千年。起初,青铜和铜是最常见的锻造金属,在青铜时代:后来,随着控制温度的能力和炼铁过程的发现,铁成为主要的锻造金属。

传统产品包括厨具、五金、手工工具和利器。工业革命使锻造成为一种更高效的大规模生产工艺。从那时起,锻造随着设备、机器人、电子控制和自动化的进步而发展。

锻造现在是一个全球性行业,拥有现代化的锻造设施,可生产各种尺寸、形状、材料和饰面的高质量金属零件。

锻造工艺的类型

有多种锻造方法,具有不同的功能和好处。

- 落锤锻造

- 辊锻

- 压力锻造

- 镦粗锻造

- 冷锻

- 精密锻造

- 等温锻造

1.锻造

落锻得名于将锤子落到金属上以将其塑造成模具形状的过程。模具是指与金属接触的表面。

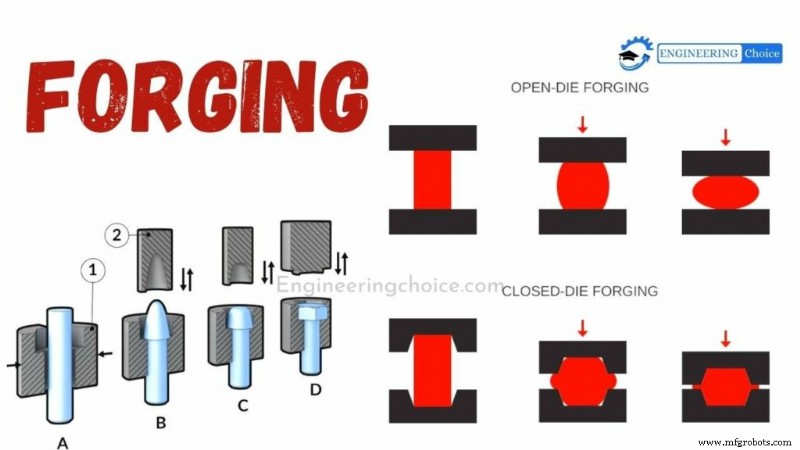

落锻有两种类型——开模锻造和闭模锻造。模具的形状通常是扁平的,其中一些具有用于特殊操作的独特形状的表面。

自由锻(史密斯锻)

自由锻锻造也称为史密斯锻造。锤子敲击固定砧上的金属并使其变形。在这种类型的锻造中,金属永远不会完全限制在模具中——除了与模具接触的区域外,它可以流动。

操作员有责任对金属进行定向和定位,以达到所需的最终形状。使用扁平模具,其中一些具有特殊形状的表面以进行专门的操作。自由锻造适用于简单大型零件,以及定制的金属部件。

自由锻的优势:

- 更好的抗疲劳性和强度

- 减少错误和/或漏洞的机会

- 改善微观结构

- 连续颗粒流

- 粒度更细

闭模锻造(压模)

闭模锻造也称为压模锻造。金属被放置在模具中并连接到砧上。锤子落到金属上,使其流动并填充模腔。

锤子被计时,以毫秒为单位快速连续地与金属接触。多余的金属从模腔中被推出,导致溢料。闪光比其他材料冷却得更快,使其比模具中的金属更坚固。锻造后去掉飞边。

为了使金属到达最后阶段,它会通过模具中的一系列空腔:

- 磨边印象(也称为压边或弯曲):用于将金属塑造成粗糙形状的第一印象。

- 堵塞空腔:将金属加工成更接近最终产品的形状。金属的形状有大量的弯曲和圆角。

- 最终印模腔:将金属精加工和细化成所需形状的最后阶段。

闭模锻造的优势:

- 可生产高达 25 吨的零件

- 产生只需要少量精加工的近净形状

- 重生产的经济性

2。滚锻

辊锻由两个圆柱形或半圆柱形水平辊组成,它们使圆形或扁平棒材变形。这可以减少其厚度并增加其长度。

该加热棒插入并通过两个轧辊之间,每个轧辊包含一个或多个成形凹槽,并在通过机器滚动时逐渐成形。这个过程一直持续到达到所需的形状和尺寸为止。

自动辊锻的优点:

- 几乎不产生材料浪费

- 在金属中形成有利的晶粒结构

- 减少金属的横截面积

- 产生锥形末端

3.冲压锻造

压力锻造使用缓慢、连续的压力或力,而不是落锤锻造中使用的冲击。较慢的柱塞行程意味着变形达到更深,从而均匀地影响金属的整个体积。

相比之下,在落锤锻造中,变形通常仅在表面水平,而金属的内部保持一定程度的未变形。通过控制压力锻造的压缩率,也可以控制内部应变。

冲压锻造的优势:

- 重生产的经济性

- 0.01–0.02 英寸范围内的公差精度更高

- 模具的拔模量更少,尺寸精度更高

- 自动控制模具的速度、压力和行程

- 流程自动化是可能的

- 压机能力范围为 500-9000 吨

4.镦粗锻造

镦粗锻造是一种通过压缩金属长度来增加金属直径的制造工艺。曲柄压力机是一种特殊的高速机器,用于镦粗锻造工艺。

曲柄压力机通常设置在水平面上,以提高效率和金属从一个工位到下一个工位的快速交换。也可以选择立式曲柄压力机或液压机。

镦粗锻造的优点:

- 高达每小时 4500 个零件的高生产率

- 完全自动化是可能的

- 消除锻造拔模和飞边

- 几乎不产生浪费

5.自动热锻

在自动热锻中,在室温下,将一米长的钢筋插入锻造机的一端,热锻产品从另一端出来。棒材通过大功率感应线圈在 60 秒内加热到 2190-2370°F 的温度范围。

棒材用滚轮除鳞并共享成坯料。此时,金属通过几个成型阶段转移,这些阶段可以与高速冷成型操作相结合。通常,冷成型操作留给精加工阶段。如此一来,既能发挥冷加工的优势,又能保持自动热锻的高速化。

自动热锻的优势:

- 输出率高

- 接受低成本材料

- 操作机器所需的劳动力最少

- 几乎不产生材料浪费(与传统锻造相比,材料节省 20-30%)

6.精密锻造(净形或近净形锻造)

精密锻造几乎不需要最终加工。它是一种锻造方法,旨在最大限度地减少与锻造后操作相关的成本和浪费。通过减少材料和能源以及减少加工来实现成本节约。

7.等温锻造

等温锻造是将金属和模具加热到相同温度的锻造工艺。使用绝热加热,系统与外部环境之间没有质量或热交换的净传递。

这些变化都是由于内部变化导致高度受控的应变率。由于热损失较低,此锻造工艺可使用较小的机器。

锻造的应用

除发动机和传动部件外,锻件还用于各种齿轮、链轮、杠杆、轴、心轴、球节、轮毂、滚子、轭、车轴梁、轴承座和连杆。

- 主要是锻造产品用于各个机械行业。

- 汽轮机转子、发电机转子等为锻造产品。

- 它具有更高的疲劳强度,因此曲轴、凸轮轴齿轮等大部分运动部件都是通过锻造加工制成的。

- 冷锻用于生产凿子、螺栓等。

- 这些主要用于手动工具和硬件制造。

- 在各种结构工程中用于造船。

锻造的优势

锻造提供了更好的机械性能、延展性和疲劳性以及抗冲击性,因为这个过程根据工件的形状细化和引导晶粒流动。几乎所有金属,黑色金属和有色金属都可以锻造。

- 通过锻造制造的零件更坚固

- 更可靠,成本更低

- 它提供更好的热处理响应

- 它提供更一致和更好的冶金性能

- 它提供各种尺寸的产品

- 它需要更少的二次操作

- 它具有极大的设计灵活性

锻造的缺点

- 在热锻中很难进行二次加工

- 资金成本更高

- 需要遵循非常严格的人员和材料安全程序

制造工艺