在衍生式设计中实现更好的增材制造结果

阅读这篇文章:Deutsch(德语)

作为 2020 年 12 月 Fusion 360 更新的一部分,我们在节日期间及时交付了一份隐藏礼物:一种产生增材制造成果的新方法。在内部,我们将此项目称为 Additive 2.0,它是我们的实验生成求解器和功能预览的一部分。与您之前在衍生式设计中看到的相比,这种新方法应该可以大大提高结果的形状质量和可打印性。这是我知道我们中的许多人一直在热切等待的礼物,我和我的团队想“解开”我们交付的所有东西。

使用新的 Additive 2.0 算法

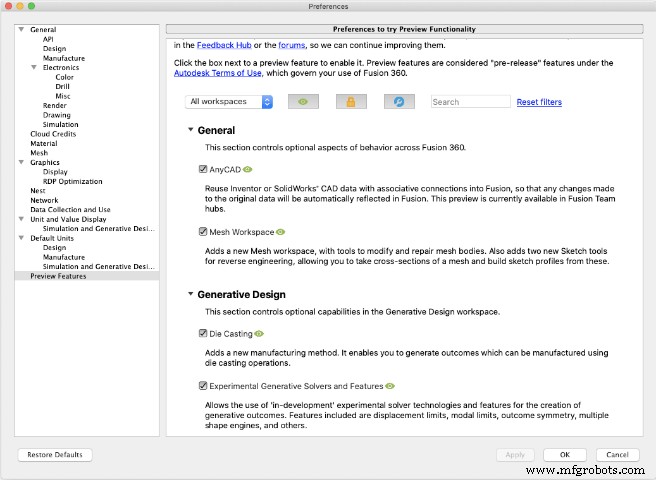

首先,您必须从您的用户偏好中打开我们的实验性生成求解器和功能预览。

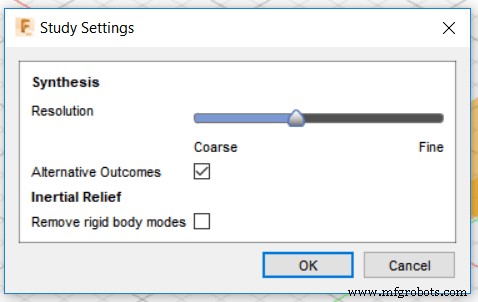

启用预览后,您需要在研究设置中打开替代结果。从那里,像往常一样设置你的学习。在“制造约束”对话框中启用增材制造约束,选择所需的打印方向,然后让我们的求解器完成其余工作。

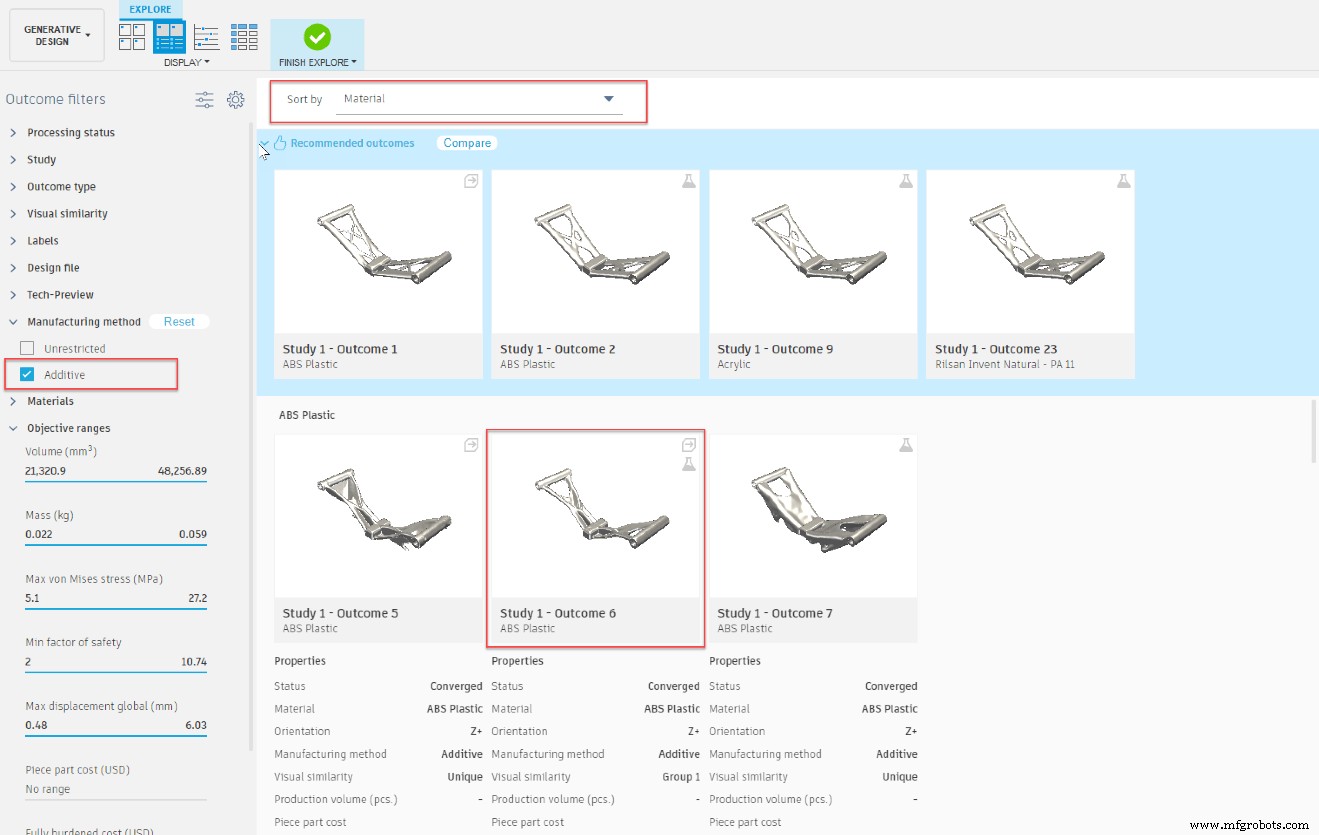

一旦进入探索,对于每组附加结果(其中一组等于给定的材料和方向),Additive 2.0 将在每组中生成第二个结果。 快速提示:查看此内容的最简单方法是切换到属性视图,分离到增材制造方法,然后将排序方式下拉菜单设置为材料。

Additive 2.0 如何更好?

我们最初生成附加结果的方法在许多情况下在形状质量方面还有很多不足之处(你们中的许多人告诉我们,我们听了!)。当我们试图满足悬垂要求并完全自给自足时,通常会看到明显的阶梯和其他伪影的结果。通过我们的新方法,我们的求解器在满足最小厚度要求、平衡设计质量和最小化支撑材料方面做得更好。这种新方法不会为了完全自支撑而牺牲形状质量。

让我们深入研究几个示例,展示这些改进如何影响我们创造的结果。

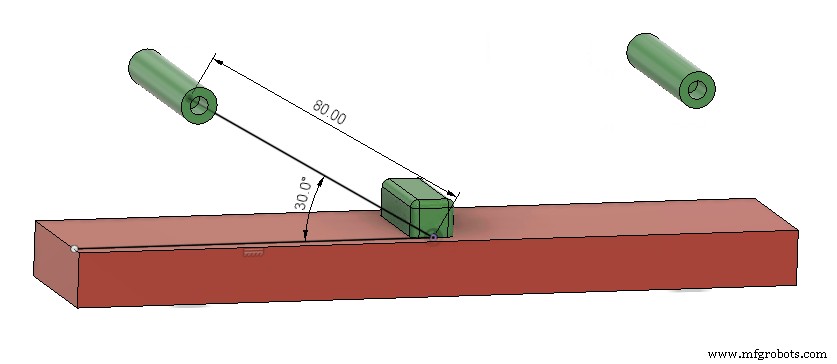

我们的第一个示例是如下所示的简单生成设置(负载和约束是隐藏的)。我们打算按照图 1(下图)所示的方向制造这部分,用构建板代替红色障碍物。

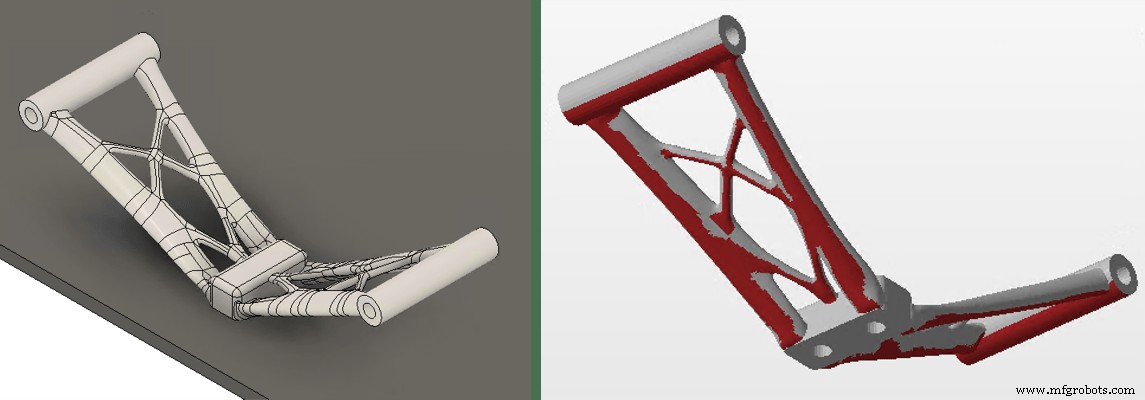

这种设置会产生不受约束的结果,如图 2(下图)所示,由于各种原因难以制造。首先,零件几何形状下方的大面积区域需要支撑结构(图中下半部分红色突出显示的区域)。此外,靠近零件中心的薄特征很脆弱,可能会在移除支撑时断裂。虽然这种设计可以增材制造,但远未优化。

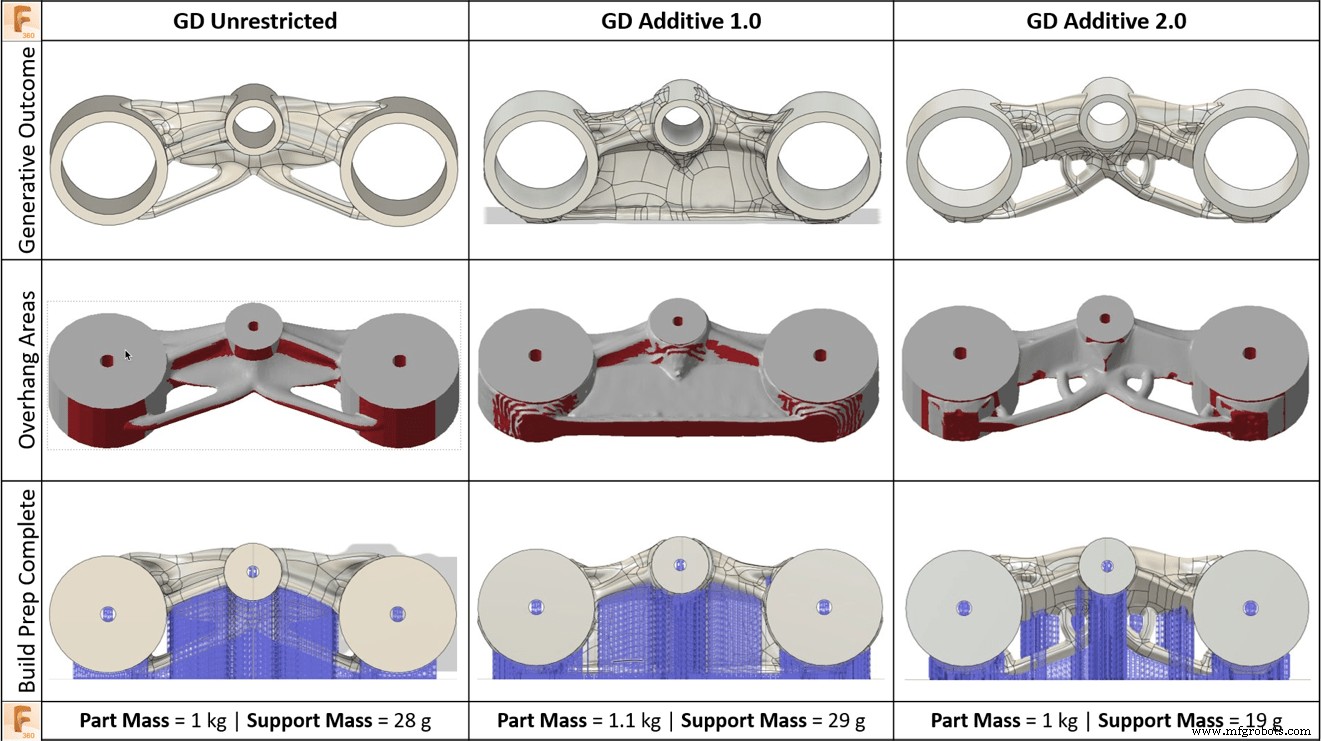

当我们开始将 Additive 2.0 与我们现有的添加剂约束(Additive 1.0)并排查看时,差异变得明显,如图 3(下图)所示。在这两种情况下,我们都将附加约束配置为 45 度的悬垂角和 3mm 的最小厚度。

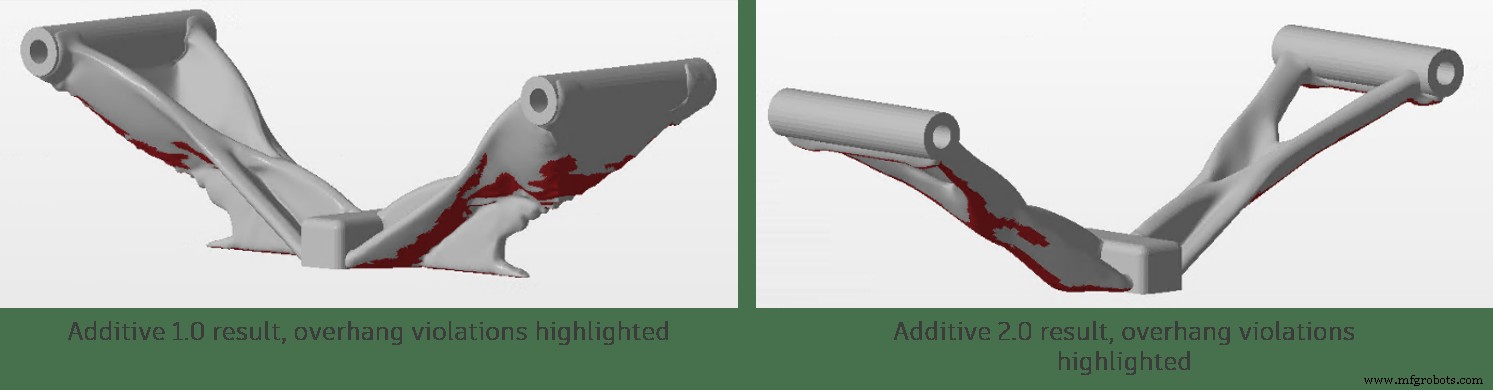

在这两种情况下,所需的支撑材料的数量都减少了,但并未消除。但是,Additive 1.0 结果(从构建板构建材料以支撑整个结构)比不受约束的结果重 50%。它展示了阶梯式工件,这是原始增材制造解决方案的常见烦恼。 Additive 2.0 还显着减少了所需的支撑材料数量,但对几何形状进行了细微的改变,并且该模型的质量仅增加了 11%。两种增材设计都满足 3mm 的最小特征尺寸,但 Additive 2.0 保留了更接近无限制的结构,将过薄的晶格梁合并成更厚的有机结构。新的 Additive 2.0 结果还消除了原始结果中的大部分不良表面质量。

理论上,新的 Additive 2.0 约束将减少支撑面积并消除细梁,而整体零件质量的增加最小。但这些设计实际上更易于制造吗?让我们来看看打印准备过程。

验证打印过程

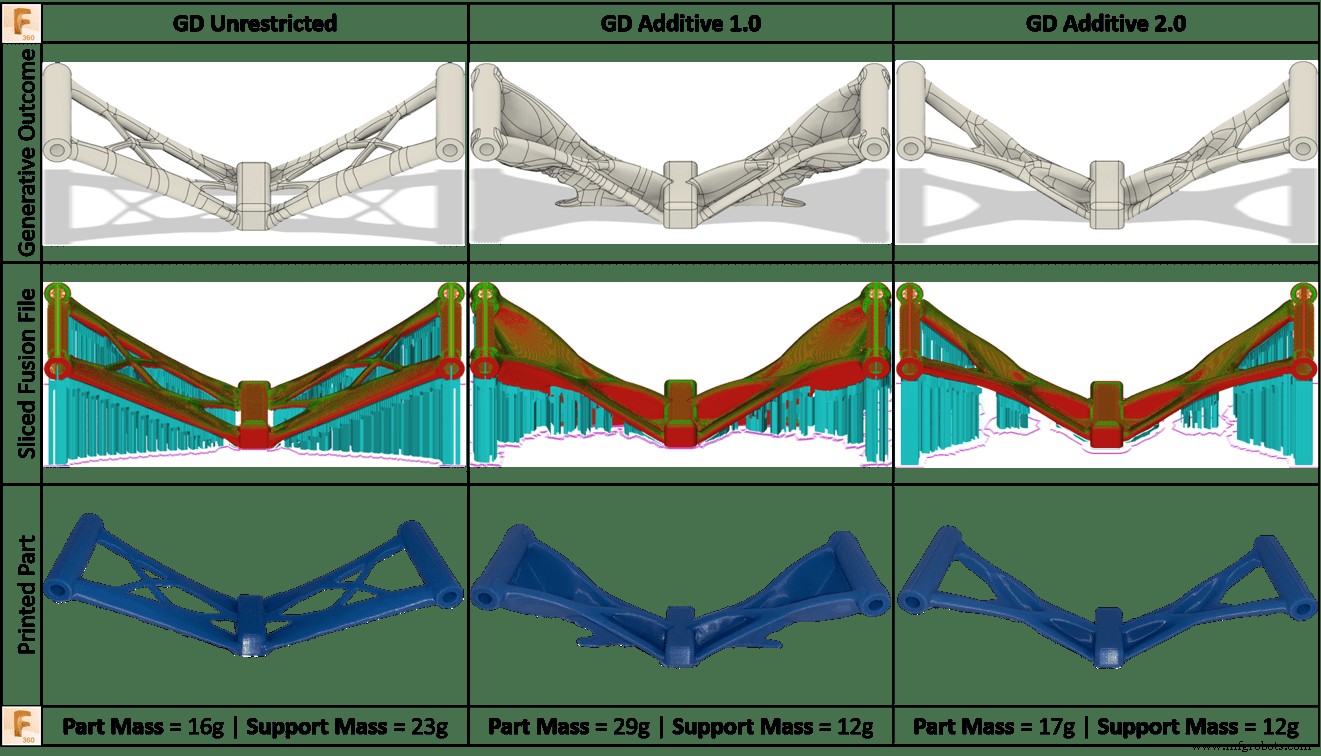

FFF 示例

图 4(下)比较了 Additive 1.0 和 Additive 2.0 的结果以及原始的无限制结果。这些结果中的每一个都是通过使用 Fusion 360 附加工作区的通用 FFF 工作流程获得的。模型使用 Fusion 360 进行切片和后处理,然后在桌面 FFF 机器上打印。每个部件都使用相同的打印设置、机器和相同的 PLA 灯丝进行后处理。图 3 中显示的结果清楚地表明了 Additive 2.0 和 1.0 之间的改进,部件质量显着降低了 41.3%。与使用无限制约束相比,Additive 2.0 的优势也很突出,所需的支撑材料减少了 47.8%。

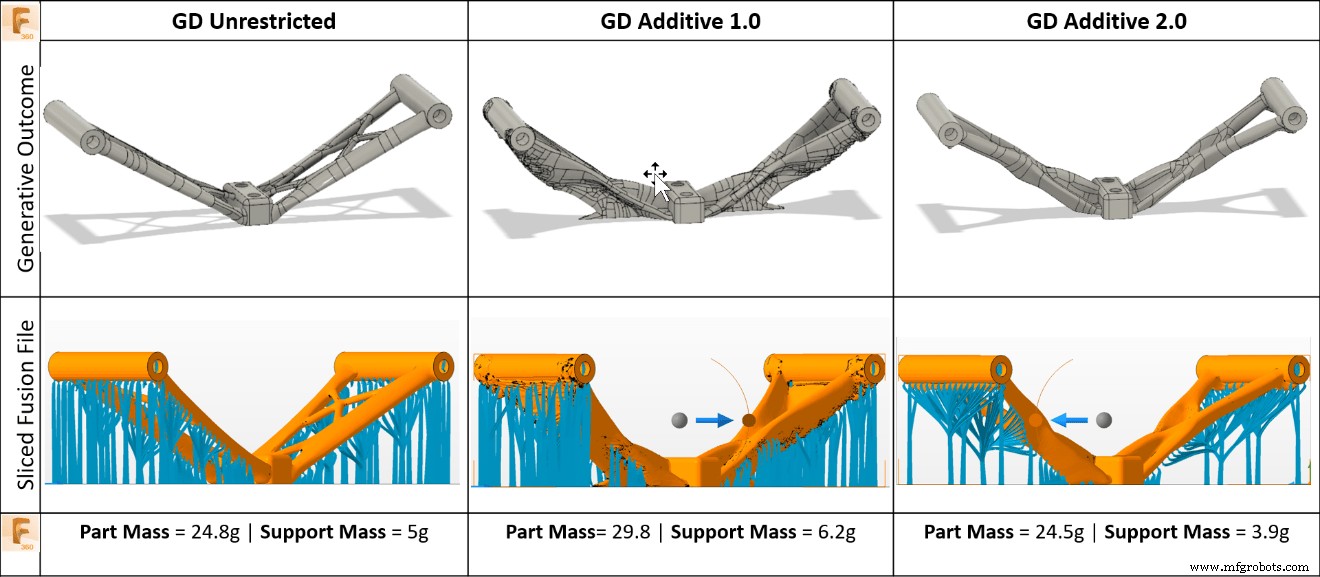

SLA 示例

图 5(下图)比较了 Additive 1.0 和 Additive 2.0 的结果以及准备在 SLA 流程中打印的原始无限制结果。这些结果中的每一个都是通过使用 Netfabb 的通用 SLA 工作流获得的。与上述结果类似,图 5 清楚地表明了从 Additive 1.0 到 2.0 的改进。零件质量和支撑材料都需要这个过程。

SLM 示例

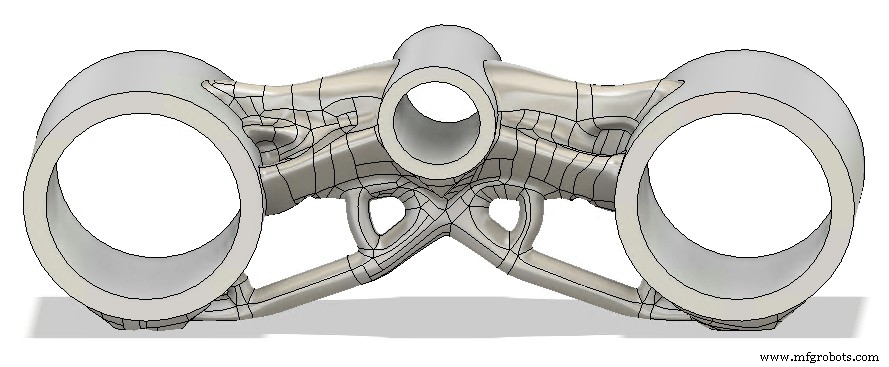

让我们看另一个更真实的例子。衍生式设计培训材料中的摩托车三重夹具示例问题介绍了如何设计将叉管连接到摩托车转向杆的结构部件。在本例中,我们希望使用选择性激光熔化 (SLM) 以增材方式制造铝制组件。

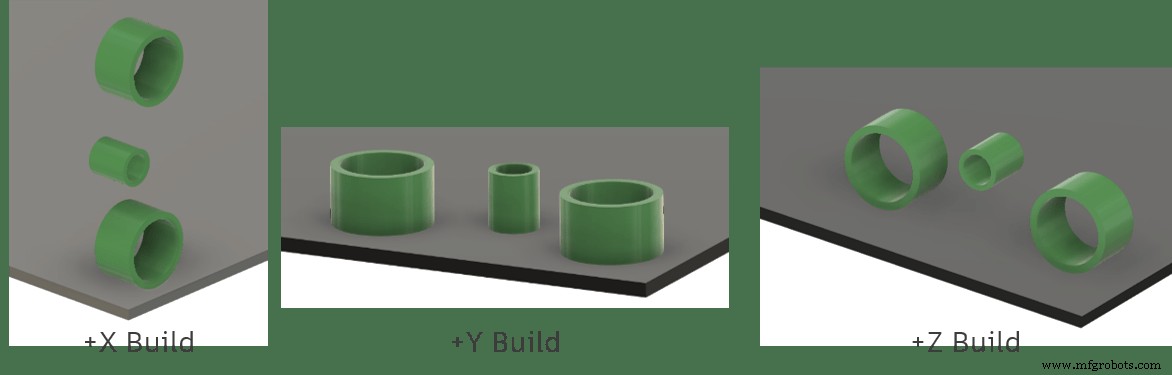

在运行生成式研究之前,我们选择了组件的构建方向。构建高度是主要的成本驱动因素,因此我们避免了 +X 方向。我们从经验中知道,我们需要在打印过程中用材料填充大部分大孔,然后进行后加工以获得我们需要的公差。一旦孔被填满,+Y 方向将在零件顶面的横截面积发生快速变化,这会导致大表面快速冷却并可能导致构建问题。因此,我们拒绝了 +Y 方向并确定了 +Z 构建方向。

我们选择了 0.25 英寸(6.35 毫米)的最小特征尺寸,以确保产生的任何梁都足够大以承受来自支撑移除的力。悬垂角设置为 45°,与 SLM 工艺的参数一致。 Additive 2.0 的结果如下图所示。

通常,我们可能会在此时对有机形状进行设计调整并验证设计性能。今天,我们将跳过这些步骤,直接进入制造工作区准备打印。

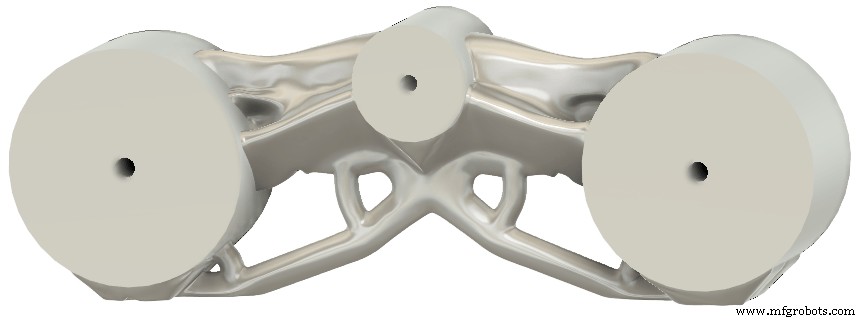

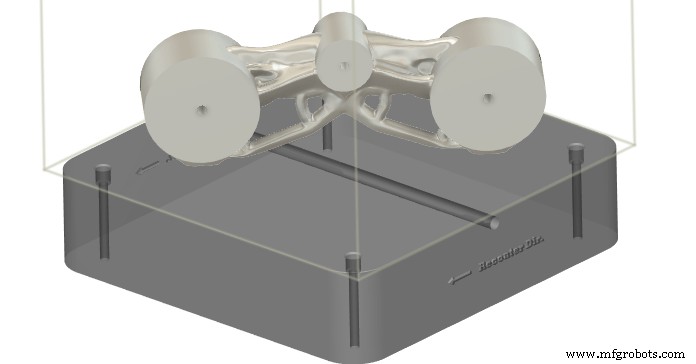

我们将使用 Renishaw AM250 来制造设计,这需要 Additive Build Fusion 扩展。首先,我们需要用材料填充大孔,以便稍后将它们加工成公差。我们将在制造工作区中通过创建制造模型来完成此操作,在该模型中我们将孔压/拉成更小的直径。

现在我们将创建一个新设置,选择 Renishaw 机器和我们修改后的几何形状。使用 Move 命令稍作工作后,我们的零件就定位在构建平台上。

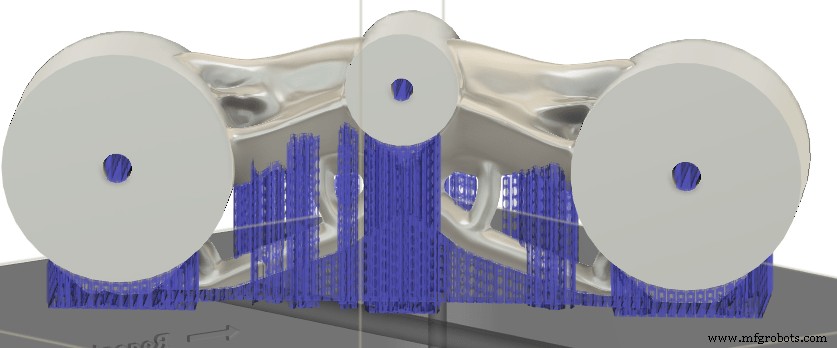

现在我们将使用 Volume Support 命令来生成支撑材料。

至此,我们准备好模拟打印,然后生成g-code发送到机器上。

图 7(下图)将 Additive 2.0 设计与不受限制的现有增材制造解决方案进行了比较,我们看到了与上一个示例类似的趋势。 Additive 1.0 结果更重,需要与不受限制的部分一样多的支持,并且存在表面质量问题。 Additive 2.0 提高了形状质量,减少了所需的支撑材料,并使零件质量恢复到几乎与不受限制的结果相同。

亲自尝试 Additive 2.0

我们希望您对这些增材制造改进感到兴奋,就像我们将它们带到产品中一样。虽然本博客中的图片讲述了一个精彩的故事,但我们希望为您提供我们用来展示改进的模型,以便您自己看看。这些模型已准备好运行、打开它们并生成可用的研究。

添加剂 2.0 V 形张力杆设置

Additive 2.0 摩托车三夹设置

如果您对我们的新增材制造限制有任何问题或意见,请通过 generationdesignhelp@autodesk.com 联系我们。此外,我要非常感谢一直在开发和验证此解决方案的优秀专家团队,以及 Ben Weiss、Adam Day、Matt Oosthuizen 和 Divy Kishor Tiwary 帮助我撰写这篇博文。祝大家节日快乐,新年快乐!

工业技术