全加加法

新的 CAD/CAM 编程和模拟软件如何帮助解决增材制造过程。

在制造领域,增材制造 (AM) 工艺仍然是新事物。尽管添加剂已经存在了几十年,但直到最近,它主要被归类为原型应用和短期生产使用。然而,随着更新的金属增材工艺,增材制造的潜力已大大扩大。它已经从被视为一种有趣的技术延伸到更现实的生产过程,现在被通用电气和洛克希德等主要制造商更广泛地用于制造飞机发动机和其他关键任务组件和组件的金属增材制造零件。随着增材制造工艺变得越来越流行,新的 CAD/CAM 编程软件和相关的模拟包正在解决增材制造的逐层工艺的一些问题,添加具有生成设计的增材工作流工具以及更广泛的 3D 可视化和拓扑优化技术为制造商。其中许多新软件包还旨在帮助制造商使用新型混合增材/减材机床。

让不可能成为可能

新的增材解决方案的主要目标之一是产生大大改进的设计。添加剂中的 CAD/CAM 编程可以使产品开发工程师更容易设计以前认为不可能制造的零件。 “欧特克为增材制造构建了完整的端到端工作流程,从设计优化到构建准备、模拟和后期制作,帮助设计师和工程师从原型设计转向批量生产,”Additive 业务开发和战略部 Duann Scott 说制造和复合材料,Autodesk Inc.(加利福尼亚州圣拉斐尔)。 “我们现在正在添加衍生式设计,让设计师能够以前所未有的方式探索和实现 [AM] 的全部潜力。”

Scott 指出,AM 在批量生产方面的新能力是一项关键发展。 “随着行业随着新材料和工艺的发展,随着低成本机器和材料进入市场,用例将从小型、复杂和/或定制零件扩展到更大的零件,”他补充道。 “随着关键专利到期,我们已经看到硬件成本急剧下降,首先是在聚合物领域,FDM [熔融沉积成型] 机器从 40,000 美元降至 400 美元,然后 SLA [立体光刻设备] 机器从相似价格降至 3000 美元,以及现在 SLS [选择性激光烧结] 机器从 150,000 美元降至 10,000 美元。我们现在看到了新一轮的增材金属工艺。以前安装一台机器需要 100 万美元,而现在购买新机器的价格约为 100,000 美元。生产零部件所需投资的大幅减少将大大拓宽目前相对较小的市场。”

Scott 认为,为增材制造流程的软件添加生成式设计功能将为设计师带来巨大优势。 “衍生式设计允许设计师和工程师根据设计约束和制造流程探索解决方案,这是传统 CAD 软件无法构思或执行的,”他说。 “不仅仅是拓扑优化,它采用现有几何结构并基于 FEA [有限元分析] 求解器将质量减少到单个优化设计,生成式设计基于多个目标和多个制造过程创建几何解决方案,以提供多种解决方案。然后可以迭代这些解决方案以进一步细化几何形状,然后可以按原样制造或用作指导,以根据他们提供的解决方案告知设计师的设计方法。”

明年年初,Autodesk 将发布其 Netfabb 2018 增材/3D 打印软件的下一个版本,该软件目前处于 beta 测试阶段,其中将增加包括衍生式设计功能在内的新功能。 “传统减材工艺和增材制造之间的联系在于,两者都需要深入了解特定的机器和材料组合,以创建最佳的机器控制,以满足设计工程师的要求,”斯科特说。 “对于大多数金属增材制造零件来说,在打印后进行减材加工也很重要,以确保与装配中其他零件接口的零件的表面质量和公差。”他补充说,Autodesk 正在提供完整的工作流程,以便将相同的 CAD 文件用于增材和必要的减材后期处理。

“在制造工作流程中结合单独的过程(如增材和减材)通常涉及多个步骤,通常在不同的机器上进行。这需要准确和自动化。有一个数字流程线程,从设计和工程意图开始,模拟流程中每个步骤应该发生的事情——你需要建立在原始数据的基础上,”斯科特说。 “你还必须监控现实世界中的进展,使用检查和自适应或反馈循环来检测和补偿变化。这些过程也需要联合起来。”

去年秋天,Siemens PLM Software(德克萨斯州普莱诺)宣布了其“NX 增材制造”解决方案,今年年初,该公司增加了 Siemens Part Manufacturing Platform,这是一项旨在匹配增材组件买家和卖家的在线协作服务。 4 月,西门子公司(慕尼黑)拥有的软件开发商还宣布与长期的增材/3D 打印软件提供商 Materialise NV(比利时鲁汶)建立广泛的技术合作伙伴关系,Materialize Magics 3D Print Suite AM 软件将完全集成使用西门子的 NX 软件。 Siemens PLM 市场营销、制造工程软件高级总监 Aaron Frankel 指出,这种组合将 Materialise 的专业知识与 Siemens PLM 的 NX 核心 CAD/CAM/CAE 优势相结合,包括具有基于仿真的优化工具的广泛设计能力。

Siemens PLM 制造工程集团副总裁 Andreas Saar 指出,西门子的增材战略具有三大支柱,首先是采用 NX 的增材制造,其中包括公司的 NX 和 Teamcenter PLM 产品。 “这就是我们所说的数字链和走向未来的核心,”萨尔说。他说,西门子将发布为期三到六个月的软件更新,新的打印机接口可与许多增材制造商合作,包括 EOS、Stratasys、DMG Mori、HP 等。

“我们的目的是将增材制造带入工业阶段,”Saar 说道,并将 Materialise 整合到西门子的大型 NX 工业安装基础中。一个例子是通用电气,它使用添加剂生产飞机发动机的大型喷嘴。 “在设计工程师和仿真工程师之间有一个小团体,可能有 20 到 30 人,他们实现了这一目标,那里可能有 4000 名设计工程师。我们的目标是大大扩展它。我们在通用汽车有 10,000 个设计座椅。这些人必须重新考虑增材制造。”

“我们在市场上看到的是大中型公司正在创建增材制造工作组来了解这项技术,”弗兰克尔说。 “有一个很大的学习曲线。公司正在采用各种不同的技术来看看哪些技术可行,但这种临时环境无法扩展。公司需要有一个端到端的解决方案,并且他们需要能够使用单一的解决方案来管理这些数据和流程。”

混合增材加工的兴起

许多用于增材制造的较新 CAD/CAM 解决方案专注于对最新的混合增材/减材机床进行编程或模拟,包括 DMG Mori 和 Mazak 的条目。由于增材制造组件并非接近最终形状,并且需要适度到广泛的精加工,因此对于许多机床用户来说,混合是一种实用的方法。混合动力机器虽然价格昂贵,但最近变得更实惠了。

西门子的战略旨在支持所有增材制造机器,尤其是来自该公司一些合作伙伴的混合动力装置,例如 DMG Mori 和 Mazak。 “我们支持现有的解决方案,例如直接能量沉积、激光束焊接和动力床融合,”Siemens PLM 的 Frankel 说。 Saar 表示,在这些技术中,最常见的一种是粉末床融合技术,西门子支持惠普更新的 Multi-Jet Fusion,该技术使用带喷嘴的 2D 打印机。该机器采用 3D 体素技术,仅打印一种颜色,但能够打印多种颜色。 “未来是非常可扩展的,”Saar 说。

Raf Lobato 表示,混合机床对许多 CAD/CAM 开发人员很有吸引力,Vero Software(英国雷丁)计划在未来(可能在明年 4 月左右)为其 Edgecam 和其他 CAM 软件发布混合增材加工模块,战略产品总监。他指出,直接能量沉积、修复、生长特征和熔覆都是这类软件的重点领域。 “为了充分利用添加剂,它不能真正独立生存; “添加”区域有时需要通过减法准备,然后在材料添加后,通常需要通过减法完成,”Lobato 说。

他指出,需要更多的研究来改进许多添加剂工艺。 “他们实际上还不知道如何有效地添加材料,”洛巴托在描述直接能量沉积时说。 “当你向一个组件添加一些材料时,它并不完美。”沉积的材料不接近近净形状,需要减材精加工工艺来完成零件。 “好消息是,测试表明,在某些情况下,在此过程中沉积的添加剂材料比基础材料更硬,”Lobato 说,在此类熔覆操作中,这些金属成分中添加了接近 100% 的致密金属。

在一个例子中,修理飞机涡轮叶片需要从零件上切下一块 V 形材料,而不是仅仅在叶片上有裂缝的地方添加金属。 “你可以再次看到需要减法操作的地方,”Lobato 说,并同意有时减法和加法过程都需要完成这项工作。 “这是我们的信念。而且,这需要很长的时间——添加材料并不快。”

Lobato 说,软件和硬件技术的改进,加上速度、灵活性,当然还有成本,对增材制造的增长至关重要。 “我们参与了 Kraken 项目,http://krakenproject.eu/,该项目是关于通过机器人对大型零件进行增材制造,其解决方案比传统解决方案的精度更高。”

另一个新条目来自 CAD/CAM 开发商 DP Technology Corp. (Camarillo, CA),该公司在 8 月宣布了其用于金属增材制造的 Esprit Additive Software 套件。据说该软件有助于将耗时的增材编程过程简化为几个简单的步骤。

“今天的 CAD/CAM 软件应该为多任务、多功能、多通道、车铣、增材和减材机床提供强大的编程,并在一个用户友好的界面中一起编程、优化和模拟增材和减材工艺,”说DP Technology 执行副总裁 Chuck Mathews。新的 Esprit Additive 模块预计将于 2018 年年中上市。 DP Technology 与 DMG Mori 和 Mazak 建立了牢固的合作伙伴关系,该模块将为这些公司混合机器的用户提供附加编程。

在 Creo 4.0 中,PTC (Needham, MA) 发布了一个增材制造平台,该平台包括更好地设计和优化轻质结构的功能,定义新的装配子类型,可以存储要打印的零件、它们的位置、材料、颜色等,Creo Manufacturing and Simulation 应用程序产品经理 Jose Coronado 指出。增材解决方案还包括一项连接功能,可向设计人员提供有关 3D 打印机功能的直接反馈,这将在设计阶段予以考虑。

“很大比例的 Creo 用户表示他们目前正在实施或正在考虑实施增材制造的试点项目,”Coronado 说。 “此外,已经在客户场所的许多塑料打印机正在从原型工作转向制造工具和固定装置,或直接生产最终零件。这种转变的促成因素之一是 Creo 中提供的新功能,使工程师能够设计优化的晶格并直接连接 Stratasys 和 3D Systems 塑料打印机。

“PTC 的 Creo 路线图包括更多晶格类型、集成到 B-Rep [边界表示] 模型中的拓扑优化、对金属打印工艺的支持等等,所有这些都无需离开 Creo,”他继续说道。 “但我们的用户不需要等待; PTC 当前的加法和减法功能共存,与 CAD 模型无缝集成。使用相同的 3D 模型,我们可以准备一个托盘组件来打印一个或多个零件。然后,如果需要进行钻孔、面铣或去毛刺等后处理,则使用相同的 3D 模型来创建相应的 NC 刀具路径。”

GibbsCAM 3D Systems 产品经理 Daniel Remenak 表示,作为增材制造的早期先驱,3D Systems(南卡罗来纳州罗克希尔)还提供增材和减材制造专业知识以及去年推出的 3DXpert 金属增材制造软件。 “3DXpert 是一款用于金属增材制造的一体化软件解决方案,在打印准备、支撑和结构优化、切片甚至打印后操作方面具有先进的功能。”

尽管 Mastercam 的开发商 CNC Software 尚未发布特定于添加剂的模块,但该公司正在“评估哪些添加剂软件方法对我们的客户最有用,无论是现在还是随着技术的不断扩展,”高级工程师 Ben Mund 指出市场分析师,CNC Software Inc.(托兰,康涅狄格州)。

“表面光洁度的最初问题已经有了显着改善,可用材料也是如此,更多的发展进入高温和结构材料、柔性材料和复合材料。随着这些问题的改善,该过程将在越来越多的地方使用,”蒙德说。 “更实惠的金属印刷也将推动行业向前发展。我们现在看到这种情况发生在新型更实惠的基材注入金属中。

“还有很多地方会同时使用加法和减法,”他说。 “这可以从生产用于减材加工的增材夹具到制造需要精加工的增材零件。而且,当然,总会有一些零件无法通过减法生产,而增材是唯一的选择。”

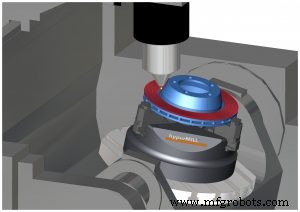

HyperMill CAD/CAM 软件开发商 Open Mind Technologies USA Inc.(美国马萨诸塞州尼德汉姆)有能力使用 hyperMill 中的一个选项特定添加剂模块支持增材制造工艺,董事总经理 Alan Levine 指出。莱文补充说,Open Mind 从事增材加工已近 10 年。 “我们的重点是对基于激光的金属沉积工艺的编程支持。这一努力与我们先进的五轴重点一致,并包括来自我们客户群的反馈。今天,我们正在与机器合作伙伴和关键最终用户合作开展项目,并实施和确认新技术。我们的流程与我们的减材加工软件包 hyperMill 的持续发展保持一致,因此这项工作得到了简化,并且可以在我们当前的方法中优雅地完成。”

尽管添加剂粉末床机器可能占当今市场的更大部分,但 Open Mind 的重点是激光沉积,用于制造新零件(通常使用五轴机器)以及模具和模具和能源的维护和维修,根据对莱文。 “激光沉积工艺通常不需要过程中的结构来支持以后必须去除的悬垂,”莱文说。 “此外,激光沉积非常适合混合加工。”

大约一年前,Open Mind 为其合作伙伴和组件模块开发商 MachineWorks(英国谢菲尔德)添加了对添加剂的新模拟支持。 “我们的增材工艺软件开发基于我们的经验以及与关键用户和机器合作伙伴的合作。今天制造的各种零件导致软件和流程工作流程的改进。增材加工的基本要求——关于填充和边界路径、控制起点和激光触发器——已经在软件中实现,”莱文说。 “随着工件模型的不断增长,碰撞检查程序也需要特别注意,而且沉积头也需要特定的焦距才能正确沉积粉末。”

模拟 NC 和增材工艺

与任何制造过程一样,准确模拟金属切削和金属成形运动对于确保工具、夹具和机床的制造质量和安全性至关重要。直到最近,用于充分可视化增材制造过程的仿真软件解决方案仍然很少。

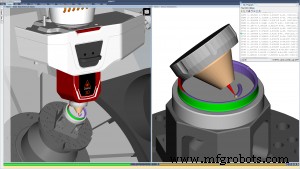

CGTech Vericut 产品经理 Gene Granata 表示,在匹兹堡的 Rapid/TCT 展会上,最新的 Vericut 8.1 版 NC 模拟、验证和优化软件引入了模拟增材制造和混合制造操作以及磨削时连续修整的新功能。 (加利福尼亚州欧文)。 “这些新方法可以按任何顺序使用,适用于任何传统切削方法[例如铣削、车削和五轴加工],几乎可以用于任何品牌的 CNC 机床。新软件还增强了工件切片、X-Caliper 测量工具、Force 刀具路径优化以及设置报告以自动记录制造过程的功能。

“增材制造的魅力给设计师和 NC 程序员带来了许多独特的挑战,”他继续说道。 “人们正在重新训练自己以不同的方式思考、设计和编程零件,以尽可能高效地制造出卓越的产品。仿真软件,例如 Vericut,对于 NC 程序员来说是一种非常宝贵的工具,可以按使用顺序可视化和验证每个过程,比较制造策略,并防止代价高昂的崩溃或对正在制造的机器、工具和零件的损坏。”他补充说,混合机器通常很昂贵,而且通常在特定公司供应有限。激光和其他增材设备的维修零件或技术人员也很难找到。 “仿真软件提供了一种经济高效的保护措施,可以在潜在问题发生之前将其缓解。”

寻找对通过增材工艺生产的零件进行编程的新方法对 NC 编程人员提出了新的挑战。 “可以选择采用加法、减法或混合方法,这通常会促使程序员思考超越他们以前的‘舒适区’,去做以前认为不可能的事情,”Granata 指出。 “增材制造的新设计 [DFAM] 和增材 NC 编程功能似乎出现在每个新的 CAD/CAM 版本中。虽然这些增强功能旨在为附加 NC 程序员提供更多选择,但这也增加了学习曲线。在精神上跟踪材料已沉积的位置和未沉积的位置是一项挑战。”

Granata 说,在任何生产过程中加入添加剂都会产生多个问题。 “NC 操作的规划和排序错误可能会损坏机器部件、增材设备或零件。模拟消除了猜测并最大限度地降低了风险,显示了零件的制造方式以及整个过程中零件的精确表示。” Vericut Additive 模块可模拟在混合机床上以任何顺序使用的增材加工和传统加工能力。 “模拟所有操作可以识别集成添加剂方法时可能出现的潜在问题。用户可以访问使用 Vericut 逼真的液滴技术存储的详细‘历史’,通过识别零件特征的加工时间和错误来源(在大多数情况下,只需单击鼠标即可),从而节省程序员的时间。”

Granata 指出,这种增材能力检查准确的激光熔覆和材料沉积,检测机器和增材部件之间的碰撞,并发现错误、空隙和错位的材料。 “为了获得最高精度,Vericut 模拟了用于驱动 CNC 机床的相同后处理 NC 代码,并确保正确使用 AM 功能和激光参数。用户可以虚拟试验以任意顺序组合增材和金属去除工艺,以确定最佳安全混合制造方法。”

自动化控制系统