如何解决铝材昂贵的切屑控制问题

与高温合金等金属相比,铝合金对机械师来说是一件轻而易举的事,但它们有一个主要缺点:在使用低功率设备进行车削操作时可能会出现代价高昂的切屑控制问题。

铝合金在美国钢铁协会的机械加工性图表中得分约为 400,这一水平在除黄铜和镁之外的所有金属中均名列前茅。相比之下,B1112冷拉钢为100,316不锈钢为45,一些镍基高温合金在低十几度有斑点。

事实上,铝的表现如此之好,以至于许多可加工性图表的出版商甚至都懒得列出它。金属材料的去除通常仅受可用主轴功率和零件夹持牢固程度的限制。刀具寿命很少受到关注。

阅读更多: 如何优化铝加工真正的高硅铝合金具有磨蚀性,用于制造挤压件的一些较软的铝合金非常粘稠,但聚晶金刚石 (PCD) 刀具、类金刚石碳 (DLC) 涂层和适当混合的水可溶性切削液使它们的工作变得很短。

山特维克可乐满美国西部/中部地区车削专家 Keith Brake 说:“如果您有一台 60 马力的车床,摆动 36 英寸,中心间距 200 英寸,只需抓住几乎任何方便的刀片并进行犁耕。”在北卡罗来纳州梅班。

他补充说:“只要努力,你通常可以生产出好的芯片。”

至少在理想的设置下。

然而,现实情况是,如今很少有这样的机器投入使用,“因此,车间需要为他们的低功率机器找到切削刀具解决方案,以清洁、可预测地去除材料,并生产出高质量的工件,”Brake 说。

冒着“乱七八糟”的风险

最近,随着越来越多的商店寻求自动化,解决方案变得尤为重要,其中一致的芯片控制是必不可少的。 Brake 说,关键是要找到与您的机床和设置相匹配的刀片几何形状。

没有它,车床操作员必须处理缠绕在所有东西上的长而细长的切屑团。使用错误的刀片、不正确的进给和速度,或者对于刀片的断屑槽来说过大或过小的切深(假设它有断屑槽)可能会使操作员争先恐后地紧急停止,因为排屑盘的内容物会被卷起并在旋转的卡盘周围造成混乱,导致生产停止,很可能会报废昂贵的工件。

虽然切屑控制不足的结果并不总是那么显着,但它们会减慢甚至中断工作流程,从而降低生产力。在最坏的情况下,它们可能被证明是危险的。

幸运的是,山特维克可乐满和其他公司可以提供解决方案。

铝数控车削

“车削铝时,首选通常是磨削的、无涂层的刀片,该刀片具有正几何形状和锋利的刃线,以帮助控制切屑并防止积屑,”Brake 说。 “但是,如果一个刀片和一个几何形状完美地完成所有事情,我们就不需要制造这么多不同的切削刀具,这就是为什么我们有涂层和未涂层的铝材质,以及无数的形状和断屑槽样式。如果您应用正确的车削参数,我们的 Prime Turning 系列也取得了一些成功。”

位于北卡罗来纳州亨德森维尔的京瓷精密工具公司可转位工具部门技术中心工程经理 Todd Rucker 说,许多等级和“锐利”槽型可用于改善不良的切屑控制,该公司还拥有令人印象深刻的铝车削投资组合。

然而,对于任何在精加工时难以控制切屑的机械师来说,这可能会让他们大吃一惊。

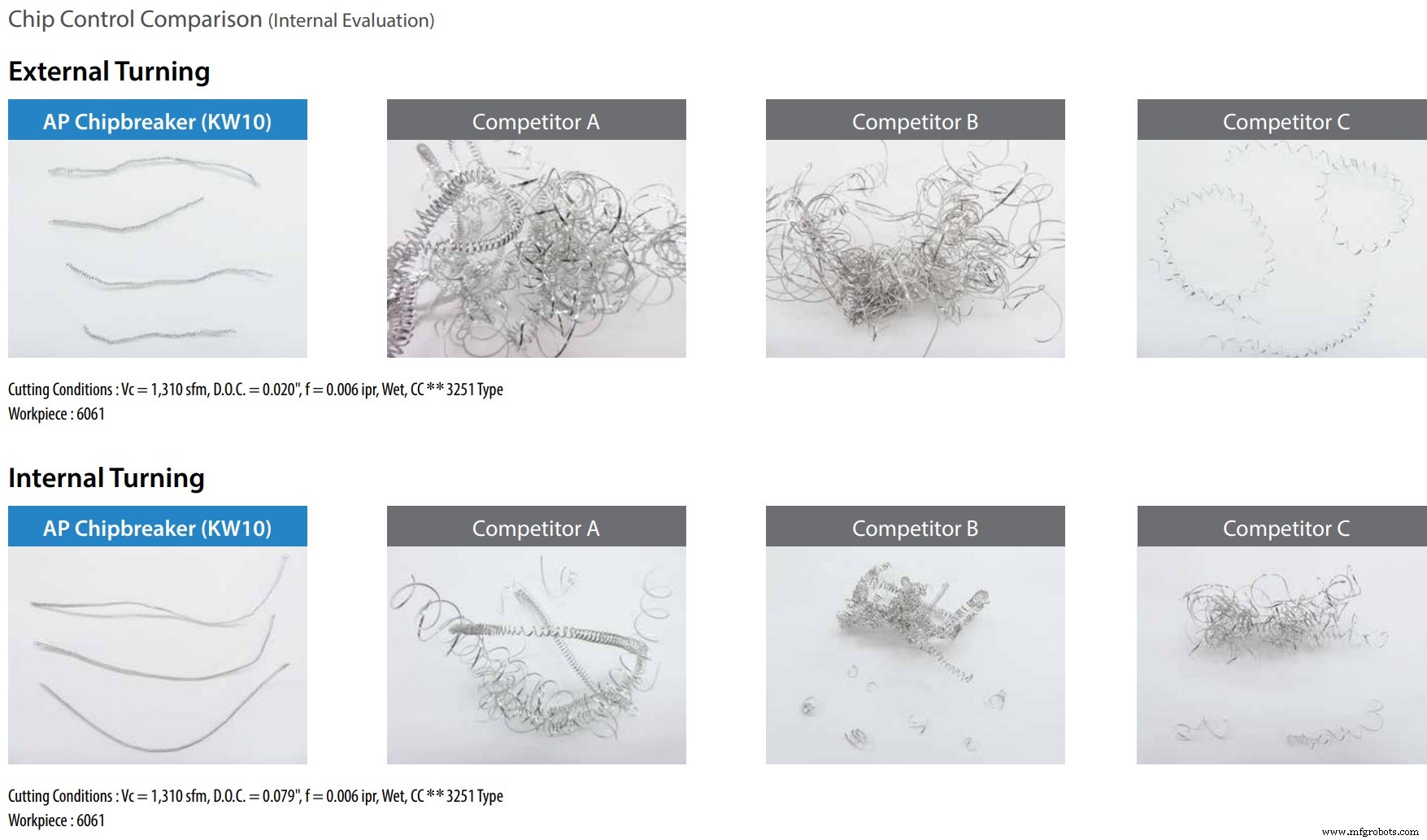

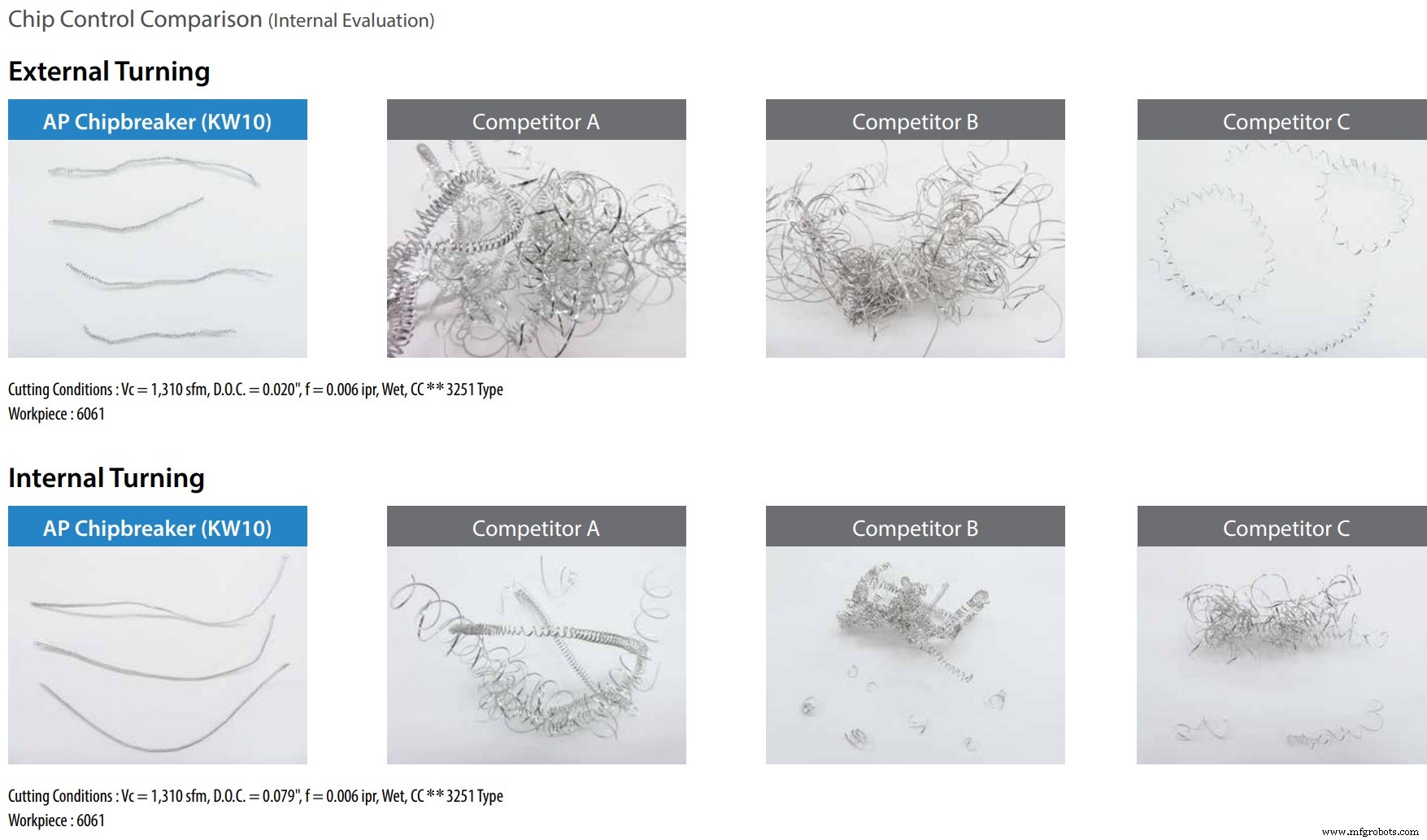

“我们最近将我们称之为 AP 的东西添加到我们的正极插入线中,”他说。 “它专为极轻的切削深度而设计,几乎不可能获得良好的切屑控制。 AP 有一个模制断屑槽,其凹痕非常靠近切削刃——这些凹痕实际上不会破坏切屑,而是将其卷曲成一个很好的紧密螺旋形,从切削区域脱落。”

展开 展开

图片由京瓷精密工具提供

图片由京瓷精密工具提供 拨入正确的参数

两位专家都推荐了 Brake 之前提到的:使用正确的参数。

“车削铝时,速度和进给量仍然非常重要,”Rucker 说。 “如果你跑得太快,材料会变热并变得更柔韧,从而更难破坏芯片。运行速度太慢,你会得到边缘堆积,这会干扰有效的切割动作。这就是为什么商店应始终选择专为预期切削深度设计的刀片,然后遵循制造商的建议。”

另一个建议与安装在刀塔中的工具的品牌或类型无关:高压冷却液或 HPC。

这些刀具制造商和其他制造商已经开发出带有内部通道的刀柄,可以将切削液精确地引导到工作区。在 1000 磅/平方英寸(70 巴)范围内应用时,不会出现粘稠的铝屑。

“无论您在切削什么,HPC 本身都可以延长刀具寿命、减少积屑瘤并提高可靠性,”Brake 说。 “当与专为 HPC 设计的刀片槽型和刀柄一起使用时,它可以将车削操作提高到可能的最高生产力水平。”

工业技术