如何跟踪和分析机器停机时间

作为最接近生产的员工,操作员对车间有深入的了解。另一方面,包括车间经理和制造工程师在内的其他利益相关者有时难以了解生产状态、团队如何实现生产目标以及设备和资源的使用效率。

幸运的是,联网设备提供了数据、分析、报告和通信工具,可以揭示传统制造业中发现的生产问题。

分析停机时间

管理人员面临的最常见挑战之一是机器停机时间;机器不生产的时间。在分析公司停机的最大原因时,几乎立即存在知识空白。

- 车间的停机时间有多长?

- 为什么机器停机了?

- 停机成本是多少?

- 最大的改进领域在哪里?

回答这些问题是停机时间分析的一部分。车间经理、流程工程师和其他利益相关者可以从车间收集数据以运行分析并识别问题、机会和其他见解,以减少停机时间。

您如何跟踪机器停机时间?

毋庸置疑,制造商需要生产数据才能进行停机分析。

传统上,制造商使用笔和纸、白板或 Excel 表手动跟踪停机时间。通常稍后会导入到 MES 或 ERP 系统中。

手动跟踪的问题

这里的问题,尤其是在尝试进行停机分析时,是手动收集的数据通常不准确和延迟。这不仅会妨碍操作员和管理人员对数据快速采取行动,还会导致对工厂实际生产绩效的看法出现偏差。

例如,操作员可能不会费心报告常见的停机时间,例如工具更换。即使报告了停机时间,关键细节也可能被遗忘或遗漏在报告中。忙碌的操作员可能会凭直觉记录机器停机的持续时间。

此外,手动数据收集非常耗时,并且需要不必要的数据编译。更不用说,那些进行分析的人很可能会迷失在没有上下文的数据中,这需要付出更多的努力才能有效地理解和使用。

自动化机器数据收集

自动收集数据并确保其准确性不仅是进行成功审计的必要条件,而且还为有效决策提供了基础,而不仅仅是停机分析。

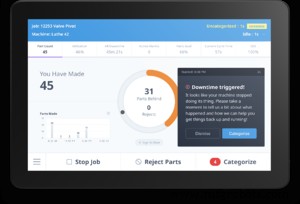

利用 MachineMetrics 等解决方案,制造商能够实时自动捕获准确的机器数据。我们的即插即用解决方案直接连接到机器控制,还通过放置在每台机器上的平板电脑从操作员那里收集上下文数据。

通过这种方式,制造商不仅可以直接从机器获得准确的停机时间数据,还可以获得解释这些停机时间背后“原因”的数据。此外,开箱即用的报告和仪表板可以很容易地被操作员、经理甚至 C-Suite 使用,以更好地了解生产绩效并实时根据数据采取行动。

有用的阅读:什么是停机时间跟踪软件以及为什么需要它?

您需要什么信息?

为了进行有效的停机时间分析,您需要从机器和操作员那里收集各种信息,包括:

- 停机类别

- 停机时间是计划内还是计划外停机时间

- 发生停机的机器

- 停机时间

- 运行机器的班次或操作员

可能会包含其他信息,以提供有关停机原因的上下文(即停机类别为“机器故障”,其他信息可能会解释存在棒材进料器堵塞)。

您如何进行机器停机时间分析?

收集数据,无论是手动还是自动,都是不够的。数据必须编译成报告才能进行分析。您将需要一种简单的方法来访问和查询这些数据,这就是为什么自动化机器监控解决方案将比手动执行更容易和更有用,因为它会自动提取数据以运行分析、填充报告并允许您构建自定义报告和仪表板

您需要查看各种报告和指标,以便更好地了解您在努力缓解停机时遇到停机的原因。

机器停机的主要原因

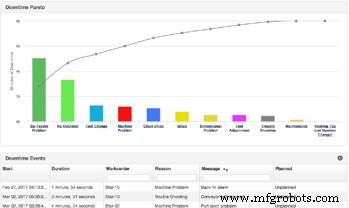

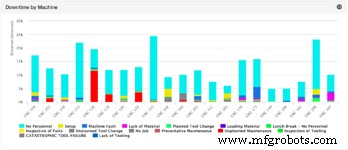

了解停机原因最有用的报告之一是停机时间帕累托,它将汇总所有记录的停机原因。

使用此报告,您可以轻松确定最严重的停机原因。此外,您可以在不同班次、机器单元甚至单个机器之间分割数据,以便更深入地了解问题所在。

停机时间的常见类别包括过度的工具更换、过度的工作更换、缺乏操作员和计划外的机器维护。

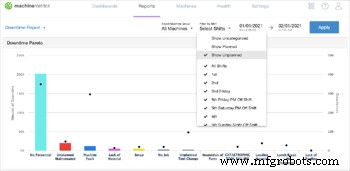

计划内与计划外停机时间

在工厂完全自主之前,总会有停机时间。幸运的是,这已作为“计划内”停机时间纳入预期。

借助机器监控,您可以更好地了解计划外停机时间的百分比,并查看数据在哪些方面显示出与预期的差异。

高低绩效班次、机器和工作

通过深入研究更具体的元素,例如某个工作、机器或班次,制造商可以发现效率低下的地方。

夜班的停机时间是否比白班多得多?为什么?

有没有一台机器比其他机器停机时间更长?这会造成瓶颈吗?

深入分析

这里还有一些问题要问:

- 您需要多长时间才能解决机器故障?您可以分析平均故障间隔时间 (MTBF) 和平均修复时间 (MTTR)。

- 您多久执行一次停机时间分析?每周还是每月?

- 哪些指标对您的工厂最重要,停机时间如何影响?

- 您的分析将采取哪些行动?流程变更、新技术等。

- 当您做出改变时,您的 KPI 是否朝着正确的方向发展?

有了合适的机器监控合作伙伴,制造商可以采取持续改进计划,因为他们知道他们可以立即访问准确的生产数据,从而采取可行的措施来减少停机时间。

成功案例

紧固件案例研究

Fastenal 是一家美国工业供应商,为公司提供紧固件、工具和用品。该公司需要一种能够处理较小数量并监控班次之间的任何生产变化的解决方案。在实施 MachineMetrics 三个月后,Fastenal 在不增加劳动力的情况下实现了以下目标。

- 比前三个月快 305 小时

- 又生产了 150,000 个零件

- 机器利用率提高了 11%

- 在 30 天内实现了投资回报率

- 又做了 50 份工作

阅读完整的案例研究。

Carolina Precision 案例研究

Carolina Precision 是一家合同制造商,专门生产小直径、精密公差的 CNC 瑞士车削零件。使用 MachineMetrics,该公司能够确定导致停机的原因,并利用 Pareto 图在第一年节省了 150 万美元。 Carolina Precision Manufacturing 总裁 Gary Bruner 说:“这是我们在机器监控方面学到的第一批重要课程之一,它是一种发现我们不知道的问题的工具;发现和解决问题,而不是在问题发生后解决。” Carolina Precision 的整体收益:

- 车间生产力提高 20%

- 每台机器平均额外运行 688 小时

- 仅需 11 天即可获得投资回报

- 每天节省 2 小时的行政工作时间

阅读完整的案例研究。

威斯康案例研究

Wiscon 为航空航天、医疗、能源、汽车、建筑、电力和其他行业生产优质精密零件。公司的主要优先事项之一是确定停机的主要原因。公司需要准确的数据,以便员工和管理人员可以更动态地实时互动。

自从实施 MachineMetrics 解决方案以来,最大的好处之一就是知道设备何时运行并查看特定零件的生产何时不符合标准。例如,如果一个零件目标没有达到,而利用率为 99%,工程部门知道这是因为周期计数时间。

使用 MachineMetrics,Wiscon 将公司的整体产能提高了 30%,操作员效率提高了 48%。此外,该公司能够提高平均水平:

- 运营商支付 7%

- 机器利用率提高 30%

- 操作员生产力提高 250%

- 每位员工的年销售额增加了 84,000 美元

阅读完整的案例研究。

一个被低估的敌人

大多数公司都大大低估了他们的真实停机时间,超过 80% 的公司无法正确计算其真实的停机时间成本。计划外停机的常见类别包括过多的工具更换、过多的工作转换、缺乏操作员和计划外的机器维护。

停机时间是生产时间损失的最大单一来源。无论您需要基本信息还是深入了解,MachineMetrics 都可以开发跟踪、分析、用户友好型报告和交互式工具来跟踪停机时间并确保每个人都知道车间发生了什么。

立即与我们的团队预约演示,了解 MachineMetrics 如何帮助您全面了解车间,或详细了解 MachineMetrics 如何帮助您开始减少停机时间。

立即开始减少停机时间

学到更多工业技术