选择耐腐蚀材料

材料很重要:选择合适的耐腐蚀材料

一个海上平台可以拥有近 50,000 英尺的油管、20,000 多个流体系统组件、不少于 10,000 个配件以及多达 8,000 个机械连接。这就是为什么在选择材料时,选择耐腐蚀金属很重要。

在指定材料以帮助管理腐蚀时,需要考虑许多方面。许多考虑超出了材料本身。尽管材料和制造的初始质量对于流体系统组件的使用寿命很重要,但在构建耐腐蚀的流体系统时,寻找具有材料科学专业知识并有能力为您提供材料选择决策支持的供应商也可以发挥重要作用。

质量控制措施

质量控制措施

在特定条件下,几乎所有金属都会腐蚀。当金属原子被流体氧化时会发生腐蚀,导致金属表面的材料损失。这减少了组件(例如管道)的厚度,并使其更容易出现机械故障。可能会发生多种类型的腐蚀,每种类型都构成威胁,在为您的应用选择最佳耐腐蚀材料时必须对其进行评估。

虽然材料的化学成分会影响耐腐蚀性,但减少材料缺陷导致的故障的最重要因素之一是所用材料的整体质量。从棒材库存鉴定到组件的最终检验,质量应该是每笔交易的一部分。

想了解更多关于选择合适的抗腐蚀材料的信息吗?浏览我们的材料选择指南。

材料过程控制和检验

预防问题的最佳方法是在问题发生之前检测它。做到这一点的一种方法是确保供应商具有严格的防腐蚀质量控制措施,从过程控制和棒料检查开始。检查可以采取多种形式,从目视确保材料没有表面缺陷,到使用无损检测技术,再到执行检测腐蚀敏感性的专门测试。

参观我们的企业原材料设施,了解验证材料质量的重要性

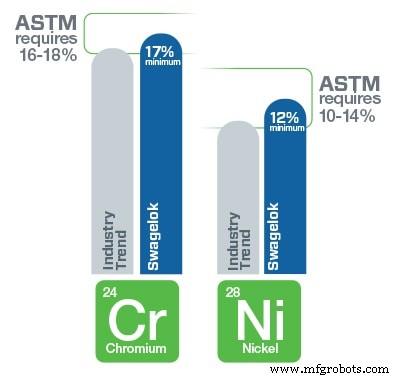

供应商可以帮助您验证材料适用性的另一种方法是检查材料成分中特定元素的含量。用于耐腐蚀性、强度、可焊性和延展性;出发点是合金的优化成分。例如,316 型不锈钢中的镍 (Ni) 和铬 (Cr) 含量高于美国材料与试验协会(现为 ASTM 国际)标准规范的最低要求,从而使材料具有更好的耐腐蚀性。供应商应始终提供材料的化学成分,并表明其符合国际标准组织 (ISO) 和 ASTM 国际发布的标准。

制造过程中

理想情况下,供应商应在制造过程的每个步骤中检查组件。第一步是验证是否遵循了正确的制造工作说明。组件制造完成后,进一步的测试应确认部件已正确构建,没有可能影响性能的视觉缺陷或其他缺陷。额外的测试应确保组件按预期运行并且是密封的。

材料科学专业知识

材料科学专业知识

一旦您知道材料和由此产生的组件达到或超过性能标准,下一步就是做出正确的选择,以解决您的操作环境中不可或缺的问题。这就是具有材料科学基础的供应商可以做出的改变。

在技术方面,考虑机械性能和材料兼容性等因素可以帮助您了解如何做出正确的选择。

机械性能

机械性能

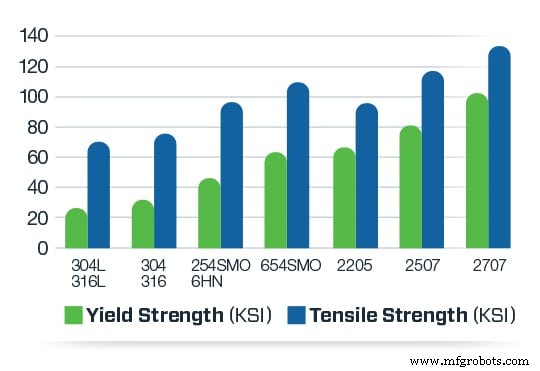

材料的机械性能包括屈服强度、抗拉强度和延展性。更高强度的材料可用于制造必须在高压下可靠工作的部件。

材料兼容性

材料兼容性

腐蚀可能是一个代价高昂的问题。 NACE International 估计,整个石油和天然气生产行业最近每年的腐蚀总成本为 14 亿美元。但是,当您可以直观地识别腐蚀并知道在哪里寻找腐蚀时,可以将风险降到最低。更好的是,当工程师可以预测腐蚀并做出最佳材料选择时;系统完整性、资产寿命、性能和安全性得到改善。

采取这些步骤来减少腐蚀对您的应用的影响:

- 确定腐蚀的类型——它的外观、发生的位置以及发生的原因

- 选择耐腐蚀材料

- 尽量减少可能发生腐蚀的位置并减少与不兼容金属的接触

- 指定从支架和夹具到管道本身的所有内容,以减少腐蚀的可能性

持续支持

然而,安装由优质材料制成的流体系统组件仅仅是开始。为确保您的应用程序的使用寿命,购买后获得持续支持至关重要。请务必选择了解您的挑战并且可以推荐和支持保护您的材料投资的解决方案的供应商。

例如,我们提供由具有材料科学和冶金工程博士学位的专家教授的深入材料科学培训。这些课程旨在帮助流体系统专业人员了解选择由正确材料组成的组件所需的知识,以在具有挑战性的最终使用环境中提供持久的性能。通过以下链接联系以安排培训,或寻求有关抗腐蚀的更多指导。

工业技术