11 单元 6:车床螺纹加工

目标

完成本单元后,您应该能够:

• 确定进刀深度。

• 描述如何剪出正确的线。

• 解释如何计算间距、深度和小直径、平面宽度。

• 描述如何设置正确的转速。

• 描述如何设置正确的快换变速箱。

• 描述如何设置正确的复合休止符。

• 描述如何设置正确的刀头。

• 描述如何将两个刻度盘上的复合和交叉进给设置为零。

• 描述线程操作。

• 描述铰孔。

• 描述如何磨削刀具。

车床螺纹

车床螺纹切削是在工件上产生截面均匀的螺旋脊的过程。这是通过使用与所需螺纹形状相同形状的螺纹刀头进行连续切割来执行的。

练习:

1. 对于这个穿线练习,你需要一块圆形材料,转成外胎面直径。

2. 使用分离工具或特殊研磨工具,为胎面做一个等于其单一深度加上 0.005 英寸的底切。

3. 下面的公式将为您提供统一线程的单一深度:

d =P x 0.750

其中 d =Single Depth

P =间距

n =每英寸螺纹数 (TPI)

进料深度 =.75 / n

线程计算

要在车床上切出正确的螺纹,首先需要进行计算,使螺纹具有合适的尺寸。以下图表和公式将有助于计算螺纹尺寸。

示例:计算 ¾-10 NC 螺纹的螺距、深度、小径和平面宽度。

P =1 / n =1 / 10 ==0.100 英寸

深度 =.7500 x 间距 =.7500 x .100 ==.0750 英寸

小直径 =大直径 - (D + D) =.750 - (.075 + .075) =0.600 英寸

平面宽度 = P / 8 = (1 / 8) x (1/10) = .0125 in.

穿线程序:

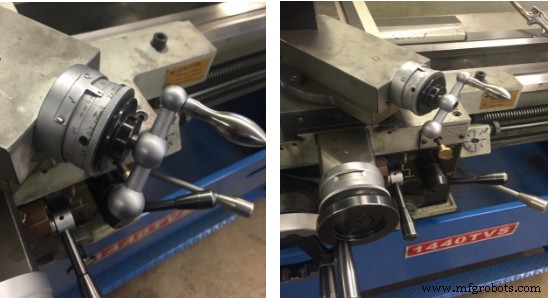

1.将速度设置为转弯速度的四分之一左右。

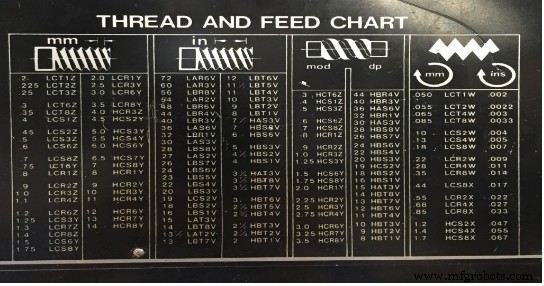

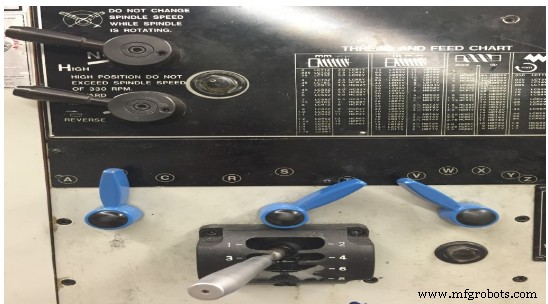

2.将快换齿轮箱设置为所需的螺距。 (每英寸螺纹数)

图 1. 线程和 Feed 图表

图 2. 设置齿轮箱

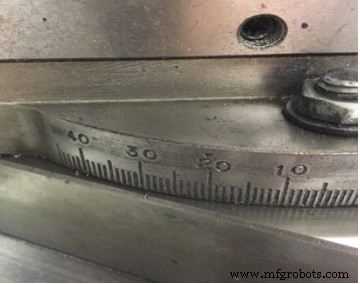

3.对于右手螺纹,将复合支架设置为向右 29 度。

图 3. 29 度

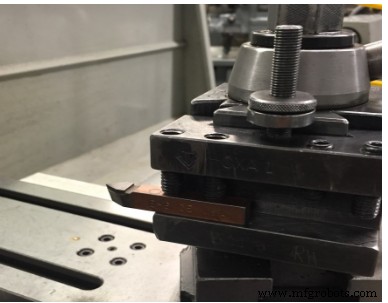

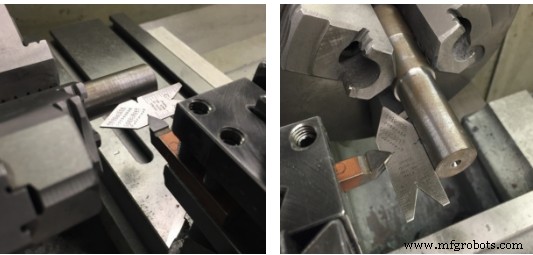

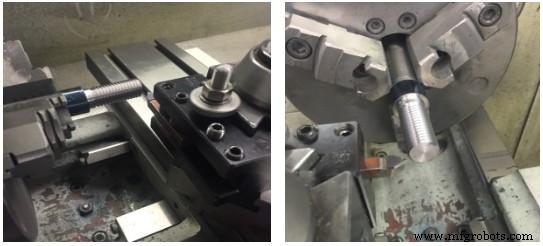

4.安装60度螺纹刀头并将高度设置为车床中心点。

图 4. 60 度螺纹工具

5.使用螺纹量规设置工具位和与工件成直角。

图 5. 使用中心量规定位工具用于加工螺纹

6.使用布局解决方案,涂上要穿线的区域。

图 6. 布局

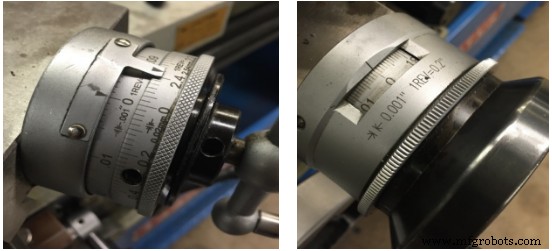

7.使用复合和交叉进给将螺纹工具向上移动到零件。将两个表盘上的千分尺设置为零。

图 7. 复合 图 8. Cross Feed

8.将横向进给移到工件上的后刀,将小车移动到零件的末端并将横向进给重置为零。

图 9。零

9.仅使用复合千分尺,进给 0.001 到 0.002 英寸。

图 10:0.002 英寸的复合饲料

10.打开车床并啮合半螺母。

图 11:开/关杆和半螺母

11.在没有切削液的情况下对零件进行划痕切割。在切割结束时松开对开螺母,停止车床并使用交叉进给退刀。将小车返回起始位置。

图 12. 起始位置

12.使用螺距规或尺子检查螺距。 (每英寸螺纹数)

图 13. 螺距规 图 14. 螺距量规(10)

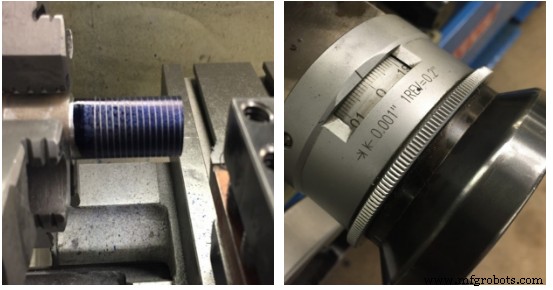

13.第一次使用切削油进料 0.005 到 0.020 英寸的化合物。当您接近最终尺寸时,将切削深度减小到 0.001 到 0.002 英寸。

14.继续这个过程,直到刀具在完成深度的 0.010 英寸范围内。

图 15. 线程操作

15.使用螺纹千分尺、螺纹量规或三线系统检查尺寸。

图 16. 三线测量

16.倒角螺纹末端以防止损坏。

扩孔

铰刀用于将钻孔或钻孔快速准确地精加工到指定尺寸的孔并产生良好的表面光洁度。铰孔可以在钻孔或钻孔到成品尺寸的 0.005 到 0.015 英寸后进行,因为铰刀的设计目的不是去除大量材料。

工件安装在主轴箱的卡盘中,铰刀由尾座支撑。

机铰的车床速度应该是钻孔速度的1/2左右。

用手动铰刀扩孔

手工铰孔必须在所需成品尺寸的0.005英寸以内。

工件装在卡盘中的主轴箱上,工件准确装好后,主轴箱锁紧。手动铰刀安装在可调铰刀扳手中,并由尾座中心支撑。由于手动旋转扳手,通过转动尾座手轮将手动铰刀同时送入孔中。扩孔时使用大量切削液。

用机铰刀铰削

要使用机铰刀扩孔的孔必须在成品尺寸的 0.010 英寸范围内钻孔或钻孔,这样机铰刀只需去除刀位标记即可。扩孔时使用大量切削液。

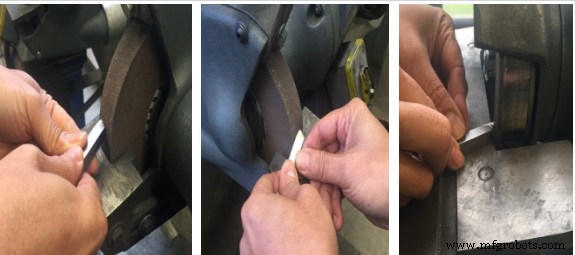

磨刀头

程序:

1.用手扶住磨床工具组,牢牢握住刀头。

2.以适当的角度握住刀头,研磨切削刃角。同时,将刀头底部向砂轮倾斜,并在切削刃上磨出 10 度的侧后角或后角。切削刃的长度应约为 0.5 英寸,并且应超过刀头宽度的 1/4 以上。

3.磨削刀具时,在砂轮表面前后移动刀具。这可以加速磨削并防止砂轮开槽。

4.在磨削操作期间,刀头必须经常浸入水中进行冷却。切勿使工具头过热。

5.磨削端刃角,使其与侧刃形成略小于 90 度的角。握住刀具,使末端切削刃角和末端后角15度同时磨削。

6.当刀头在刀架中时,检查末端释放量。

7.将刀头顶部与砂轮轴线成约 45 度角,将侧倾角打磨约 14 度。

8.在刀具的刀尖上磨出一个小半径,一定要保持相同的前后后角。

磨前 磨边

切割工具材料

车床刀头一般有四种材质:

1.高速钢

2.铸造合金

3.硬质合金

4.陶瓷

每种材料所具有的特性各不相同,每种材料的应用取决于被加工的材料和机器的状况。

车刀刀头应具备以下特性。

1.他们应该很难。

2.它们应该是耐磨的。

3.它们应该能够承受切割操作过程中产生的高温。

4.它们应该能够承受切割操作过程中的冲击。

切割工具命名法

车床上使用的刀具通常是单刃刀具,虽然刀具的形状会因各种应用而改变。相同的命名法适用于所有切削工具。

程序:

1.底座:刀柄底面。

2.切削刃:进行切削的刀头的前刃。

3.面:切屑与工件分离时所承受的表面。

4.后刀面:与切削刃相邻并位于其下方的刀具表面。

5.刀尖:刀刃与前端面交界处形成的刀具尖端。

6.机头半径:机头研磨的半径。半径的大小会影响光洁度。对于粗切,使用 1/16 英寸刀尖半径。对于精加工,使用 1/16 到 1/8 英寸的刀尖半径。

7.点:为切削目的而磨削的刀具末端。

8.刀柄:刀头本体或刀架中夹持的部分。

9.车床刀头角度及间隙

刀头的正确性能取决于刀头上必须磨削的间隙和前角。虽然这些角度因材料不同而有所不同,但所有工具钻头的命名都是相同的。

• 侧刃角:刃口与刀柄侧面所成的角度。这个角度可以是 10 到 20 度,具体取决于被切割的材料。如果角度超过 30 度,工具会颤动。

• 结束切削刃角度。末端切削刃与与刀头中心线成直角的直线所形成的角度。这个角度可以是 5 到 30 度,具体取决于所需的切割和精加工类型。对于 5 到 15 度角的粗加工切削,15 到 30 度之间的角用于通用车刀。较大的角度允许刀具在靠近狗或夹头进行轻微切割时向左旋转,或者在转向肩部时。

• 侧后刀角(后角):刀刃下方刀具侧面的磨削角。这个角度可以是6到10度。刀头上的侧隙允许刀具纵向推进到旋转工件中,并防止后刀面与工件摩擦。

• 端部后角(后角):刀尖下方允许切削刀具进给工件的角度。对于通用切割,这个角度可以是 10 到 15 度。当刀头保持在刀架中时,必须测量该角度。末端后角随材料的硬度和类型以及所采取的切割类型而变化。对于较硬的材料,末端后角较小,以在切削刃下方提供支撑。

• 侧前角:磨削面远离切削刃的角度。对于通用工具钻头,这个角度可以是 14 度。侧耙中心更锐利的切削刃,使切屑快速流走。对于较软的材料,一般会加大侧倾角。

• 后(上)前角:工具背向机头的后斜率。这个角度可以是大约 20 度,并在刀架中提供。后倾角允许切屑从切削刀具的尖端流走。

单元测试

1. ¼-20 丝锥的螺距是多少?

2. Unified Thread 需要将复合物转向什么角度?

3.在问题 2 中解释为什么要旋转化合物。

4. UNF ½-20螺丝的螺纹深度是多少?

5.你将如何制作左旋螺纹?阅读中没有涉及到这一点——想一想吗?

6.切线用什么刀头?

7.请描述中心量规。

8.我们用什么来检查螺距(每英寸螺纹)?

9.第一遍也是最后一遍,我们喂料多少?

10.说出四种用于制作工具钻头的材料。

章节归属信息

本章来自以下来源。

- 车床 源自麻省理工学院的车床,CC:BY-NC-SA 4.0。

- 刀具术语 源自威斯康星技术学院的车床切削工具 – 切削工具形状,CC:BY-NC 4.0。

- 刀具术语 源自爱达荷大学的刀具类型(车床),CC:BY-SA 3.0。

- 居中 源自[手动车床文档]

工业技术