安全帽

工业安全帽是一种头盔,用于保护工人的头部免于跌落或受到尖锐或钝器的撞击。典型用户包括建筑工人、修理工和仓库工人。

背景

尽管有 2000 万美国人在工作时戴安全帽,但每年约有 120,000 人在工作中头部受伤,其中近 1,500 人是致命的。佩戴得当,安全帽可提供两种保护。它坚硬的外壳可以抵抗尖锐物体的穿透。它的悬挂系统通过将力量分布在更广泛的区域来减轻局部打击的后果。最常见的悬挂系统是连接到头盔上头带的束带网络,将外壳固定在距离佩戴者头部至少 1.25 英寸(3 厘米)的地方。

1997年,美国国家标准协会(ANSI)修订了安全帽的性能标准。尽管遵守这些标准是自愿的,但大多数制造商选择遵守,以便他们可以将其产品标记为提供某种保护等级。根据 1997 年的标准,I 型安全帽提供特定级别的保护,防止撞击和穿透头顶; HI 型安全帽还为头部侧面的冲击和穿透提供特定级别的保护。三个等级名称表示安全帽保护佩戴者免受电流影响的程度。符合 ANSI 标准的安全帽还必须符合易燃性标准。

除了满足制造规范外,安全帽还必须得到妥善保养以确保其持续有效。 ANSI 批准的一项要求是,每顶安全帽都随附一本说明书,说明如何保养头盔、如何检查头盔是否有损坏迹象以及如何确保头盔正确佩戴。即使得到适当的照顾且没有破坏性影响,安全帽也应在使用五年后更换。

历史

爱德华布拉德从第一次世界大战带回家的钢盔不仅仅是纪念品。他的面团男孩头饰是工业安全革命的灵感来源。 20 年来,布拉德的父亲一直在向金矿和铜矿商出售设备。矿工们戴着类似于现代棒球帽、硬皮帽檐的帽子,他们需要更多的保护来防止坠落的物体。 1919 年,布拉德获得了一种“硬帽”的专利,这种帽子是通过使用蒸汽将树脂浸渍在帆布上,将几层粘合在一起,然后对成型的形状进行涂漆制成的。同年,美国海军要求布拉德公司为造船厂工人开发某种头部保护装置,安全帽的使用开始普及。 Bullard 很快开发了一个内部悬挂系统,使硬帽更有效。

1933 年,旧金山的金门大桥开始动工。该项目的总工程师 Joseph Strauss 致力于使工作场所尽可能安全。他安装了安全网,这项创新在该项目中挽救了 19 条生命。他成为第一位要求工人戴安全帽的主管。布拉德与施特劳斯合作,满足职场需求,设计了一款专供喷砂工使用的安全帽;它遮住了他们的脸,为他们提供了一个视觉窗口,并使用泵系统将新鲜空气带入围栏。铝制安全帽于 1938 年推出,虽然不能用于重要的电气绝缘场合,但其耐用性更高,重量更轻。在 1940 年代,玻璃纤维在安全帽中流行起来,但十年后才在很大程度上被热塑性塑料(加热时变软且易于成型的塑料)所取代。

1997 年 ANSI 测试程序的变化为开发带有通风孔的安全帽打开了大门,以保持佩戴者的头部凉爽。次年,第一顶通风帽在美国生产。在 1990 年代后期,制造商试图通过用运动队标志装饰安全帽来使安全帽更具吸引力。一家公司甚至生产了一种形状像牛仔帽的 ANSI 批准模型。

安全帽的配件正变得越来越复杂。常见的配件包括透明面罩、遮阳板、消音耳罩和吸汗布衬垫。最近的创新已经采用了高科技,引入了寻呼机、AM-FM 收音机和对讲机等附件。 1997 年推出的数字套件将帽顶摄录一体机与手持计算机连接起来,并提供安装在遮阳板上的观看屏幕。

原材料

根据预期用途和制造商,现代安全帽外壳可能由热塑性塑料(如聚乙烯或聚碳酸酯树脂)或其他材料(如玻璃纤维、树脂浸渍织物或铝)制成。由于高密度聚乙烯 (HDPE) 坚固、轻便、易于成型且不导电,因此大多数工业安全帽都使用高密度聚乙烯 (HDPE)。工业安全帽的悬挂系统由编织尼龙织带条和模制 HDPE、尼龙或乙烯基带组成。大多数 II 型安全帽与带悬挂系统一起使用由发泡聚苯乙烯 (EPS) 制成的泡沫衬垫。

固定在头盔头带前部的眉垫增加了佩戴者的舒适度。各种材料用于眉垫,包括泡沫背衬乙烯基、泡沫背衬 棉 毛巾布和专为运动服装和配饰吸汗而设计的特种纤维(例如 CoolMax 或 Sportek)。

制造过程

以下对 I 型工业安全帽生产的描述主要基于一个主要制造商的制造技术。但是,一些细节已扩展到包括其他制造商使用的变体。

外壳

- 为正在生产的模型选择合适的壳模。调整模具内的制造日期刻度盘后,将模具放置在注塑机中。电线与模具相连,输送冷却水的管线也连接到模具上。

- 高密度聚乙烯颗粒由真空系统从供料斗中拉出。着色剂颗粒从另一个供料斗中取出,并与 HDPE 颗粒以 4% 到 96% 的比例混合。然后真空系统将颗粒混合物传送到注塑机中。

- 在压机内,颗粒被加热以熔化它们。将熔化的塑料注入模具以形成安全帽外壳。压力机打开模具并将外壳弹出到传送带上。

- 一名工人捡起外壳并切断浇口(熔融塑料进入模具处形成的肿块)。工人在外壳内粘贴标签;标签标明制造商和适当的 ANSI 类型和类别名称。悬挂系统。

- 生产悬挂系统的零部件。注塑机形成头带、将用于将悬挂系统连接到外壳的塑料“键”,以及用于棘轮机构的尼龙条和齿轮,可以调整头带尺寸以适应安全帽用户。尼龙织带(0.75-1 英寸 [1.9-2.5 厘米]

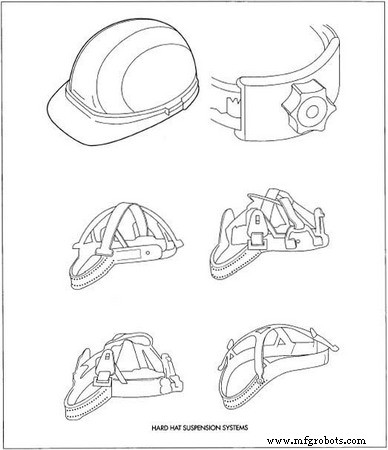

不同类型的安全帽悬挂系统有助于通过分散头部的力量来减轻头部受到打击的后果它覆盖了更广泛的领域。宽)从大线轴送入切割机,切割机可生产适当长度(约 15 英寸 [38 厘米])的条带。模切机生产眉垫。

不同类型的安全帽悬挂系统有助于通过分散头部的力量来减轻头部受到打击的后果它覆盖了更广泛的领域。宽)从大线轴送入切割机,切割机可生产适当长度(约 15 英寸 [38 厘米])的条带。模切机生产眉垫。 - 一名工人将织带的一端穿过钥匙末端的槽。工人将带子的末端向后折叠,并用扣眼机将其缝到带子上,将钥匙固定在带子的环中。在表带的另一端重复相同的过程。

- 根据生产的型号,适当数量(4、6 或 8 个)的尼龙带以星形图案排列在固定装置上,并通过交叉处的缝合线相互固定观点。或者,它们可以穿过一个有槽的圆形垫(称为冠垫),该垫将放在用户的头顶上。

- 一名工人将头带条的两端插入棘轮机构中。

- 一名工人将眉垫连接到头带的前部,方法是将其凸片折叠在头带上,并将眉垫中的槽钩挂在从头带突出的结节上。

- 一名工人通过将钥匙上的槽与头带上的结节配对,将织带条连接到头带上。在六点悬挂系统上,头带上只有四个键;其他两个键将仅连接到安全帽外壳。

- 帽子内部放置了说明书和悬挂组件,这些组件放入塑料袋和盒子中以备发货。购买后,用户将通过将键滑入插槽将悬架连接到外壳上。

质量控制

根据 ANSI 标准,从每个批次或生产班次中抽取安全帽样本进行测试。一些样品在测试前冷却至 0°F (-18°C) 两小时,而其他样品在测试前加热至 120°F (49°C) 两小时。 I 型冲击测试涉及将一个 8 磅(3.6 公斤)的钢球从帽子顶部 5 英尺(1.5 米)的高度落下,因为它坐在头型上;不超过 1,000 lb (4,400 N) 的峰值力可以传递到头部形式,并且可以传递的平均力不超过 850 lb (4,000 N)。 I 型穿透测试涉及将一个 2.2 磅(1 千克)的尖头钢穿透器以 60 度角从帽子顶部从 8 英尺(2.4 m)处落下;它不得与头部形式接触。此外,II 型冲击和穿透测试包括将头盔头部模型掉落到钢砧和尖头钢穿透器上。

根据早期的 ANSI 标准,通过测量帽子内外水体中的电流来测试电导率。自 1997 年以来,该测试已在相对表面上使用金属箔进行。电导率测试是在已经经受过冲击测试的样品上进行的。最严格的标准(对于最高级别的称号)要求帽子能够承受 20,000 伏特的电压三分钟且漏电流不超过 9 毫安,然后暴露在 30,000 伏特的电压下且不允许烧穿。对于易燃性测试,将安全帽放在头型上并暴露在 1,550°F (843°C) 的火焰中 5 秒钟。移除测试火焰五秒后,头盔上不得有可见火焰。

未来

如果可以设计出高效的机器,制造技术将得到改进,也许会实现更高程度的自动化。头盔设计的变化,例如不需要缝制悬挂带,可能有助于这项工作。

制造商希望找到质量更好的新材料。除了强度和重量轻之外,它们还需要耐热、耐化学品和耐紫外线辐射。

制造工艺